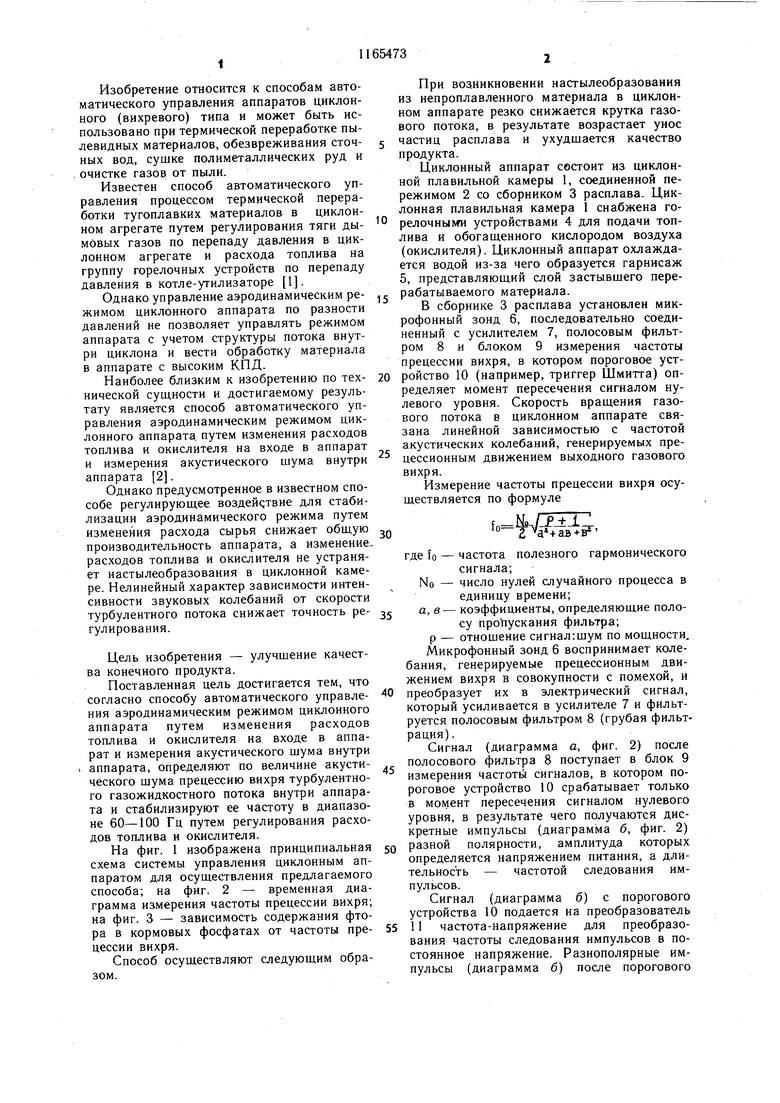

Изобретение относится к способам автоматического управления аппаратов циклонного (вихревого) типа и может быть использовано при термической переработке пылевидных материалов, обезвреживания сточных вод, сушке полиметаллических руд и очистке газов от пыли. Известен способ автоматического управления процессом термической переработки тугоплавких материалов в циклонном агрегате путем регулирования тяги дымовых газов по перепаду давления в циклонном агрегате и расхода топлива на группу горелочных устройств по перепаду давления в котле-утилизаторе 1. Однако управление аэродинамическим режимом циклонного аппарата по разности давлений не позволяет управлять режимом аппарата с учетом структуры потока внутри циклона и вести обработку материала в аппарате с высоким КПД. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ автоматического управления аэродинамическим режимом циклонного аппарата, путем изменения расходов топлива и окислителя на входе в аппарат и измерения акустического шума внутри аппарата 2. Однако предусмотренное в известном способе регулирующее воздействие для стабилизации аэродинамического режима путем изменения расхода сырья снижает общую производительность аппарата, а изменение расходов топлива и окислителя не устраняет настылеобразования в циклонной камере. Нелинейный характер зависимости интенсивности звуковых колебаний от скорости турбулентного потока снижает точность регулирования. Цель изобретения - улучшение качества конечного продукта. Поставленная цель достигается тем, что согласно способу автоматического управления аэродинамическим режимом циклонного аппарата путем изменения расходов топлива и окислителя на входе в аппарат и измерения акустического шума внутри аппарата, определяют по величине акустического шума прецессию вихря турбулентного газожидкостного потока внутри аппарата и стабилизируют ее частоту в диапазоне 60-100 Гц путем регулирования расходов топлива и окислителя. На фиг. 1 изображена принципиальная схема системы управления циклонным аппаратом для осуществления предлагаемого способа; на фиг. 2 - временная диаграмма измерения частоты прецессии вихря; на фиг. 3 - зависимость содержания фтора в кормовых фосфатах от частоты прецессии вихря. Способ осуществляют следующим образом. При возникновении настылеобразования из непроплавленного материала в циклонном аппарате резко снижается крутка газового потока, в результате возрастает унос частиц расплава и ухудшается качество продукта. Циклонный аппарат состоит из циклонной плавильной камеры 1, соединенной пережимом 2 со сборником 3 расплава. Циклонная плавильная камера 1 снабжена горелочнылги устройствами 4 для подачи топлива и обогащенного кислородом воздуха (окислителя). Циклонный аппарат охлаждается водой из-за чего образуется гарнисаж 5, представляющий слой застывшего перерабатываемого материала. В сборнике 3 расплава установлен микрофонный зонд 6, последовательно соединенный с усилителем 7, полосовым фильтром 8 и блоком 9 измерения частоты прецессии вихря, в котором пороговое устройство 10 (например, триггер Шмитта) определяет момент пересечения сигналом нулевого уровня. Скорость вращения газового потока в циклонном аппарате связана линейной зависимостью с частотой акустических колебаний, генерируемых прецессионным движением выходного газового вихря. Измерение частоты прецессии вихря осуществляется по формуле ,Мо.Д5Т a +aB+F где fo - частота полезного гармонического сигнала; NO - число нулей случайного процесса в единицу времени; а, в- коэффициенты, определяющие полосу пропускания фильтра; р - отношение си гнал: шум по мощности. Микрофонный зонд 6 воспринимает колебания, генерируемые прецессионным движением вихря в совокупности с помехой, и преобразует их в электрический сигнал, который усиливается в усилителе 7 и фильтруется полосовым фильтром 8 (грубая фильтрация). Сигнал (диаграмма а, фиг. 2) после полосового фильтра 8 поступает в блок 9 измерения частоть сигналов, в котором пороговое устройство 10 срабатывает только в момент пересечения сигналом нулевого уровня, в результате чего получаются дискретные импульсы (диаграмма б, фиг. 2) разной полярности, амплитуда которых определяется напряжением питания, а длительность - частотой следования импульсов. Сигнал (диаграмма б) с порогового устройства 10 подается на преобразователь 11 частота-напряжение для преобразования частоты следования импульсов в постоянное напряжение. Разнополярные импульсы (диаграмма б) после порогового

устройства 10 преобразуются входной цепоч кой преобразователя 11 «- в однополярные импульсы (диаграмма в) с ограничением их амплитуды.

Сигнал (диаграмма в) поступает на дифференциатор 12, который преобразует его таким образом, что выделяет из него только задний фронт и вырабатывает импульсы (диаграмма г) запуска логической схемы И-НЕ.

Уровень сигнала (диаграмма г) является уровнем логической единицы для счетчика 13 импульсов. В исходном состоянии на входе две «1, а на выходе первой цепочки «О. С приходом импульса (диаграмма г) схема переходит в другое состояние - на входе «О и, «1, выходе «1.

Импульсы (диаграммы дне) после первой логической схемы счетчика 13 поступают на вторую цепочку логической схемы и на выходе имеют соответствующую форму (диаграмма ж). Инвертирование импульсов на третьем элементе логической схемы позволяет заменить паузу импульсом (диаграмма з).

Через время схема переходит в исходное состояние (на входе две «1) и становится, готовой к приему следующего импульсного сигнала.

Выделение постоянной составляющей импульсов происходит на интегрирующей цепочке блока 14 умножения. При этом постоянное напряжение на его выходе зависит только от частоты сигнала (диаграмма ы).

Для учета отнощения сигнал:шум и полосы пропускания фильтра вводится поправка на выходное напряжение.

Частота хутедования импульсов преобразуется в аналоговый сигнал в преобразователе 15 частота-ток. Снижение частоты акустических колебаний свидетельствует о снижении скорости вращения газового потока и наоборот.

Если скорость снижается, т. е. падает частота, то от преобразователя 15 подается сигнал на увеличение расхода топлива и изменение соотнощения воздухжислород. Увеличение расхода топлива с помощью регулятора 16 и клапана 17 приводит к увеличению температуры внутри циклонной плавильной камеры, проплавлению настылей и восстановлению скорости вращения газового потока. При этом регулятор 18 соотношения воздухжислород увеличивает с помощью регулятора 19 и клапана 20 расход кислорода и снижает с помощью регулятора 21 и клапана 22 расход воздуха таким образом, что соотношение топливо: окислитель остается неизменным.

Все это позволяет проплавить образовавшиеся настыли без нанесения дополнительных возмущений на закрученный газовый поток, увеличение температуры внутри циклонной камеры приводит к повыщению скорости вращения газового потока, которое компенсируется снижением скорости входа воздуха за счет увеличения расхода кислорода и снижения расхода воздуха, повышает точность управления аэродинамическим режимом циклонного аппарата и повышает качество конечного продукта.

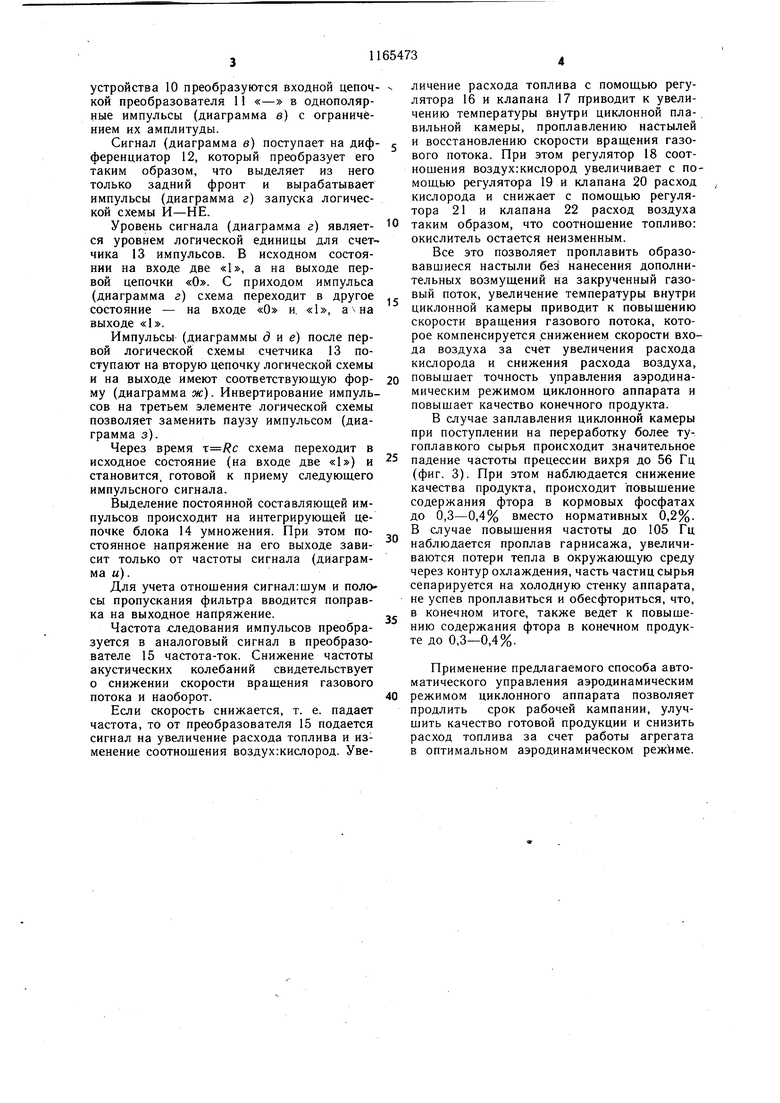

В случае заплавления циклонной камеры при поступлении на переработку более тугоплавкого сырья происходит значительное падение частоты прецессии вихря до 56 Гц (фиг. 3). При этом наблюдается снижение качества продукта, происходит повышение содержания фтора в кормовых фосфатах до 0,3-0,4% вместо нормативных 0,2%. В случае повышения частоты до 105 Гц наблюдается проплав гарнисажа, увеличиваются потери тепла в окружающую среду через контур охлаждения, часть частиц сырья сепарируется на холодную стенку аппарата, не успев проплавиться и обесфториться, что, в конечном итоге, также ведет к повышению содержания фтора в конечном продукте до 0,3-0,4%.

Применение предлагаемого способа автоматического управления аэродинамическим режимом циклонного аппарата позволяет продлить срок рабочей кампании, улучшить качество готовой продукции и снизить расход топлива за счет работы агрегата в оптимальном аэродинамическом режиме.

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления циклонно-вихревым аппаратом | 1986 |

|

SU1340819A1 |

| Способ автоматического управления процессом горения в циклонно-вихревом аппарате | 1989 |

|

SU1720729A1 |

| Способ автоматического управления циклонно-вихревым аппаратом | 1990 |

|

SU1768317A1 |

| Способ автоматического управления процессом термической переработки тугоплавких материалов | 1981 |

|

SU969325A2 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ГОРЕЛКА | 2016 |

|

RU2635178C1 |

| СПОСОБ ПОДАВЛЕНИЯ ПУЛЬСАЦИЙ ДАВЛЕНИЯ В ГИДРОТУРБИНЕ | 2023 |

|

RU2831741C1 |

| Способ определения степени обесфторивания кормовых фосфатов в теплотехническом аппарате | 1987 |

|

SU1443973A2 |

| Устройство для плавления мелкодисперсного материала | 1980 |

|

SU958823A1 |

| Способ автоматического управления аппаратом циклонного типа | 1980 |

|

SU927320A1 |

| Способ предварительной обработки аналоговых сигналов с сенсоров накладного акустического расходомера и устройство для его осуществления | 2023 |

|

RU2816283C1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АЭРОДИНАМИЧЕСКИМ РЕЖИМОМ ЦИКЛОННОГО АППАРАТА путем изменения расходов топлива и окислителя на входе в аппарат, и измерения акустического шума внутри аппарата, отличающийся тем, что, с целью улучшения качества конечного продукта, определяют по величине акустического шума прецессию вихря турбулентного газожидкостного потока внутри . аппарата и стабилизируют ее частоту в диапазоне 60-100 Гц путем регулирования расходов топлива и окислителя. Сырье (Л Oi сд 4 1 СО

| Способ автоматического управления процессом термической переработки тугоплавких материалов | 1981 |

|

SU969325A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматического управления аппаратом циклонного типа | 1980 |

|

SU927320A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-07-07—Публикация

1983-11-09—Подача