СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом горения в циклонно-вихревом аппарате | 1989 |

|

SU1720729A1 |

| Способ автоматического управления циклонно-вихревым аппаратом | 1986 |

|

SU1340819A1 |

| Способ автоматического управления процессом термической переработки тугоплавких материалов | 1973 |

|

SU546379A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯПРОЦЕССОМ ГИДРОТЕРМИЧЕСКОГО ОБЕСФТОРИВАНИЯ КОРМОВЫХ ФОСФАТОВ | 1972 |

|

SU430896A1 |

| Способ автоматического управления аэродинамическим режимом циклонного аппарата | 1983 |

|

SU1165473A1 |

| Способ автоматического управления процессом термической переработки тугоплавких материалов | 1981 |

|

SU969325A2 |

| Система автоматического управления плавкой фосфоритов в аппарате циклонного типа | 1985 |

|

SU1278036A1 |

| Способ автоматического управления процессом гидротермической переработки сырья в циклонном агрегате | 1980 |

|

SU946684A2 |

| Способ регулирования плавки фосфоритов | 1978 |

|

SU741671A1 |

| Способ автоматического управления процессом гидротермической переработки сырья в циклонном агрегате | 1979 |

|

SU858929A1 |

Изобретение относится к способам автоматического управления циклонно-вихревым аппаратом и может быть использовано при обесфторивании кормовых фосфатов. Применение способа позволяет повысить точность регулирования и надежность работы циклонно-вихревым аппаратом. Способ предусматривает изменение соотношения расходов топлива и окислителя на каждом из горелочных устройств аппарата и измерение значений виброакустических сигналов на каждом горелочном пространстве расхода сырья в аппарат, тепловой нагрузки на аппарат и скорости ее изменения. По измеренным значениям вычисляют степень доплавления каждого горелочногоустройства и в зависимости от вычисленной величины регулируют соотношение расходов топлива и окислителя на каждом горелочном устройстве по нечеткому алгоритму.

Изобретение относится к способам автоматического управления циклонно-вихре- выми аппаратами и может быть использовано при обесфторивании кормовых фосфатов.

Целью изобретения является повышение точности регулирования и надежности работы аппарата.

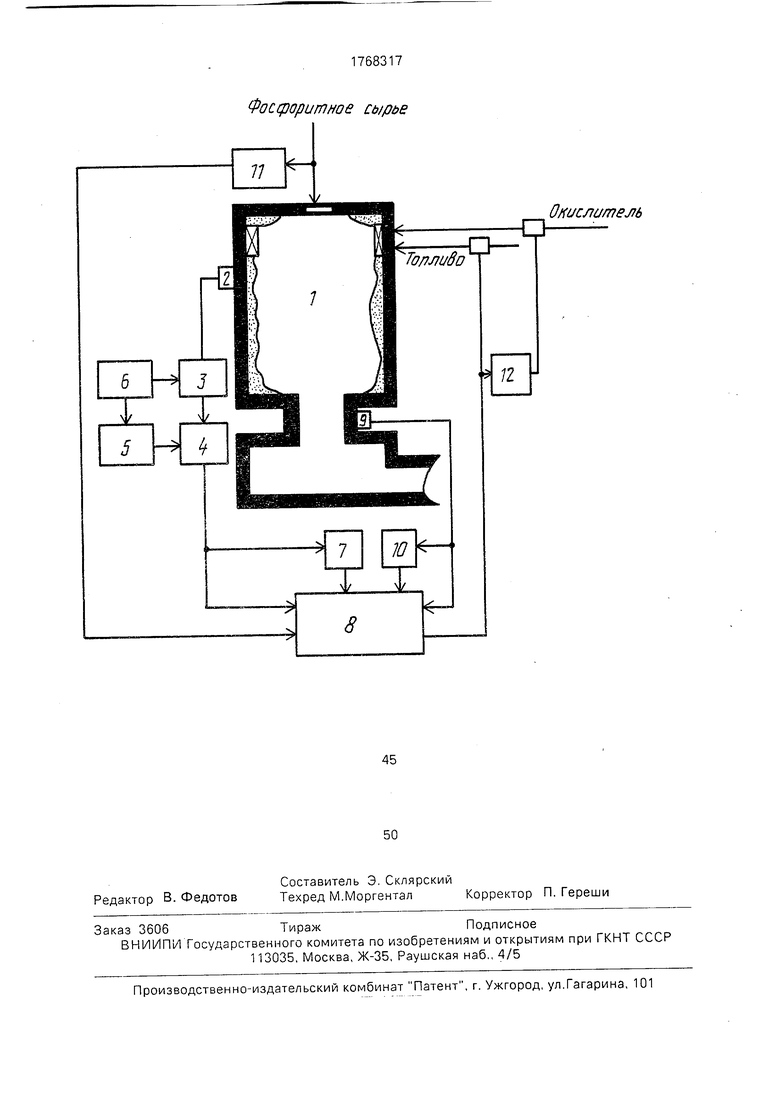

На чертеже представлена принципиальная схема системы автоматического управления циклонно-вихревым аппаратом, реализующей данный способ.

Способ автоматического управления циклонно-вихревым аппаратом осуществляется следующим образом.

В циклонно-вихревой аппарат 1 подается исходное фосфатное сырье, а на каждое из его горелочных устройств - топливо и окислитель. На корпусе аппарата 1 рядом с

каждым из горелочных устройств размещен датчик вибрации 2. Выходной сигнал датчика вибрации 2 поступает на спектроанали- затор 3.

Полученный в спектроанализаторе 3 спектр вибрационной характеристики горелочного устройства поступает на вход классификатора 4, куда также поступают эталонная спектральная характеристика из блока эталонов5 и сигнал синхронизации из блока синхронизации 6. В блоке эталонов 5 хранится набор эталонных спектров вибрации, соответствующих определенному состоянию заплавления каждого горелочного устройства. Назначение блока синхронизации 6 состоит в том, чтобы согласовать поступающую спектральную характеристику с номером горелочного устройства и с эталоном спектра этой горелки. В классификатоXJ

О 00

со

XI

ре 4 формируется информация в виде 16- разрядного слова о стандартном классе текущего состояния заплавления горелочного устройства. Выбор классов состояний, а также эталонных спектров осуществляется на основании экспериментальных данных. В дифференциаторе 7 вычисляется скорость изменения текущего состояния как разность между последующим и предыдущим состояниями, деленная на время между ними. Поставленный таким образом диагноз о состоянии заплавления горелки поступает на вход нечеткого логического регулятора 8.

Оптимальное ведение технологического процесса достигается лишь при соответствии аэродинамического и теплового режимов работы аппарата. Поэтому на вход регулятора 8 поступает также информация от датчика 9 теплового потока и скорости его изменения от дифференциатора 10. Датчик 9 расположен в районе пережима циклонной камеры и является индикатором тепловой нагрузки аппарата. На вход нечеткого регулятора 8 поступает также информация от датчика расхода фосфоритного сырья 11.Таким образом, нечеткий логический регулятор 8 изменяет расход топлива на каждое горелочное устройство.

Так как соотношение топливо-окислитель необходимо поддерживать при минимальном коэффициенте избытка окислителя для аппаратов такого типа 1,05), то соответственно изменяется расход окислителя на каждой горелке при помощи корректирующего регулятора 12 в зависимости от класса состояния гарнисажа, от расхода сырья, теплового состояния аппарата. При этом учитывается скорость изменения толщины гарнисажа в районе горелок и скорость изменения теплового потока,

Пример. Статистический анализ эс- периментальных данных позволяет выбрать в качестве базового варианта следующее значения измеряемых параметров: для циклона с диаметром Оц 1,667 м, диаметром пережима Dn 0,72 м, высотой Н 2,75 м,

расходом сырья Gc 1,94 кг/с, расходом газа Gr 0,785 нм /с, тепловым потоком q 96,15 кДж/кгс, состояние гарнисажа горелочного устройства А - отсутствие заплавления. Опрос датчиков осуществляется с периодом 60 с.

При отклонении расхода сырья от нормы Л Gc от 0 до +2% , отклонении Л А от нормального состояния на -6% при увеличении скорости изменения состояния гарнисажа S Л А на +2%, отклонении теплового потока от нормы A q от 0 до -10,2% при скорости изменения теплового потока S Aq от 0 до-1 % возникает следующая ситуация:

горелочное устройство заплавлено, однако отмечается тенденция к его лроплавле- нию, о чем свидетельствует изменение S А А, при этом тепловое состояние аппарата ниже нормы, следовательно сохраняется

риск возобновления процесса настылеобра- зования, о чем свидетельствует отсутствие роста S Aq, поэтому для сохранения тенденции проплавления данного горелочного устройства необходимо поддерживать высокий расход газа на данную горелку, чему соответствует увеличение расхода газа AGr на 5%.

Формула изобретения Способ автоматического управления

циклонно-вихревым аппаратом путем изменения соотношения расходов топлива и окислителя на каждом горелочном устройстве и измерения значений виброакустических сигналов на каждом горелочном

устройстве, отличающийся тем, что. с целью повышения точности регулирования и надежности работы аппарата, дополнительно измеряют расход сырья в аппарат, тепловую нагрузку на аппарат и скорость ее

изменения, по измеренным значениям вычисляют степень заплавления каждого горелочного устройства и в зависимости от вычисленной величины регулируют соотношение расходов топлива и окислителя на

каждом горелочном устройстве по нечеткому алгоритму,

Окислитель

| Устройство для перевода крана с одних путей на другие | 1981 |

|

SU1013393A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ автоматического управления циклонно-вихревым аппаратом | 1986 |

|

SU1340819A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ автоматического управления процессом горения в циклонно-вихревом аппарате | 1989 |

|

SU1720729A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-15—Публикация

1990-02-13—Подача