Изобретение относится к способам автоматического управления процессом горения в циклонно-вихревых аппаратах и может быть использовано в химической промышленности, цветной и черной металлургии при тепловой переработке пылевидных материалов циклонным способом.

Цель изобретения - снижение удельного расхода топлива и повышения надежности работы циклонно-вихревого аппарата.

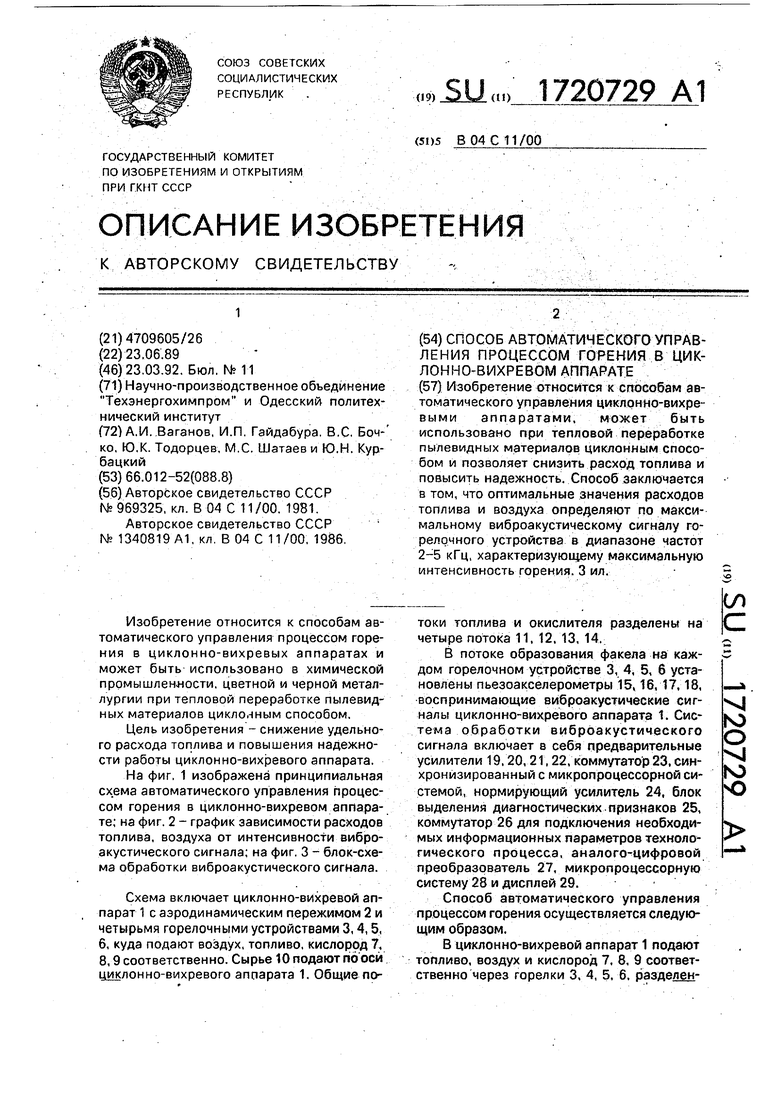

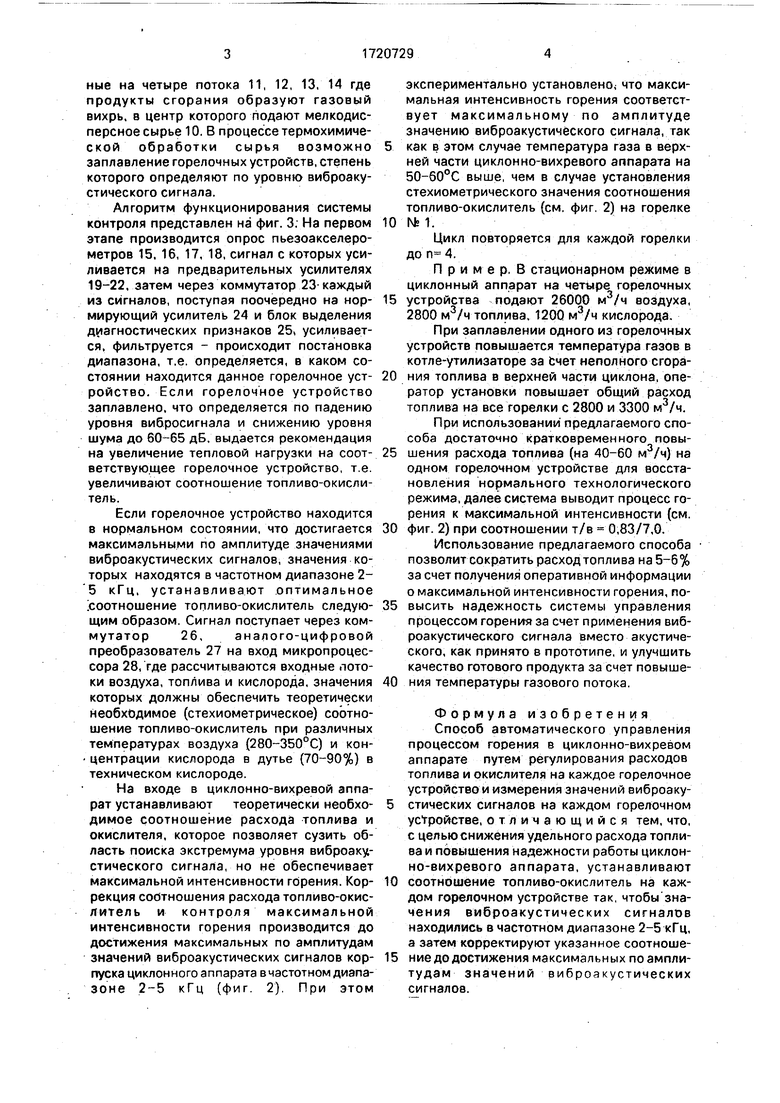

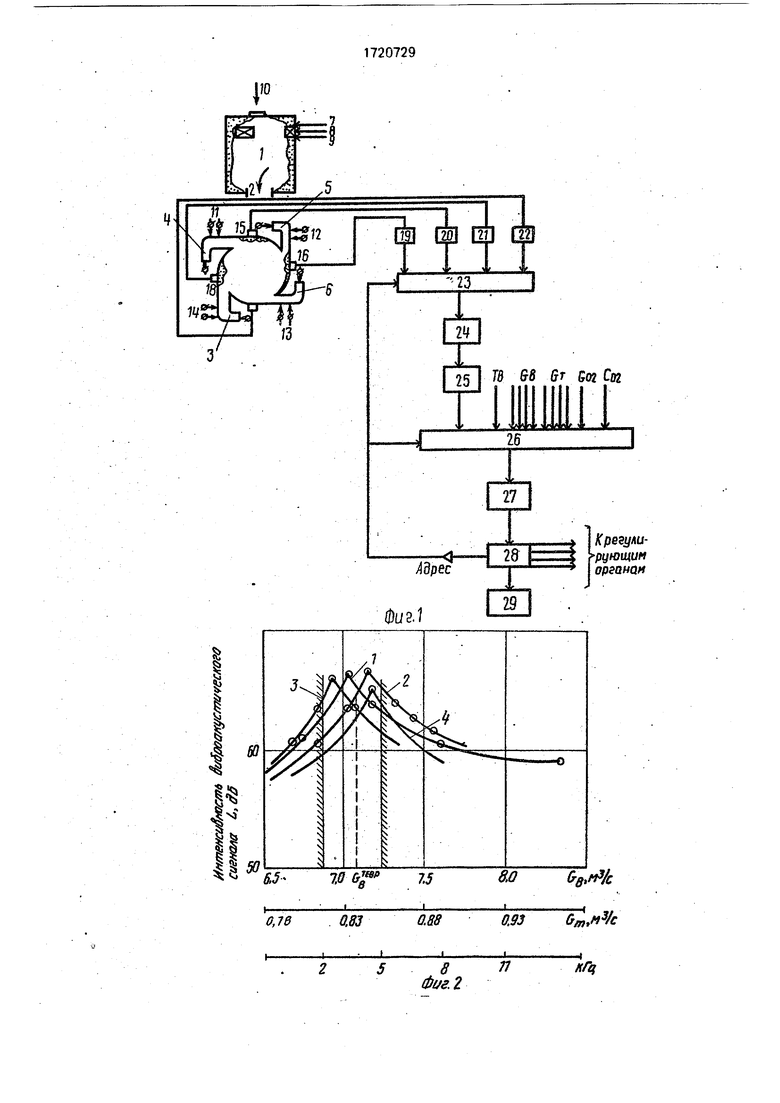

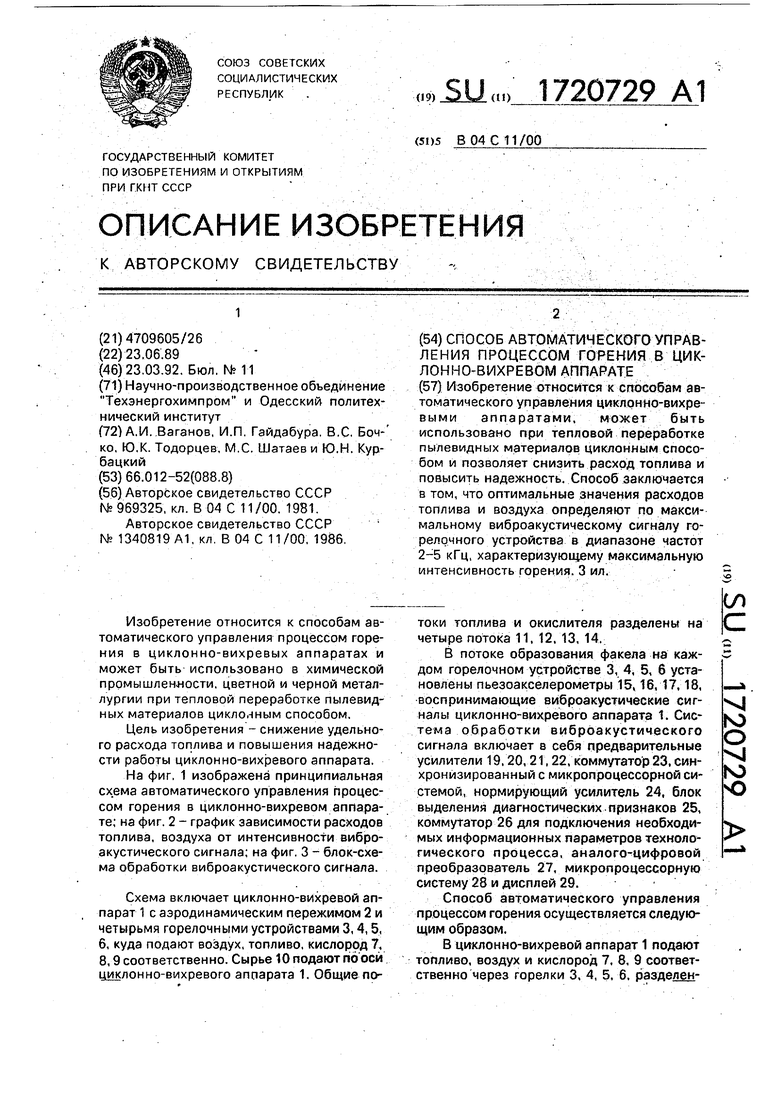

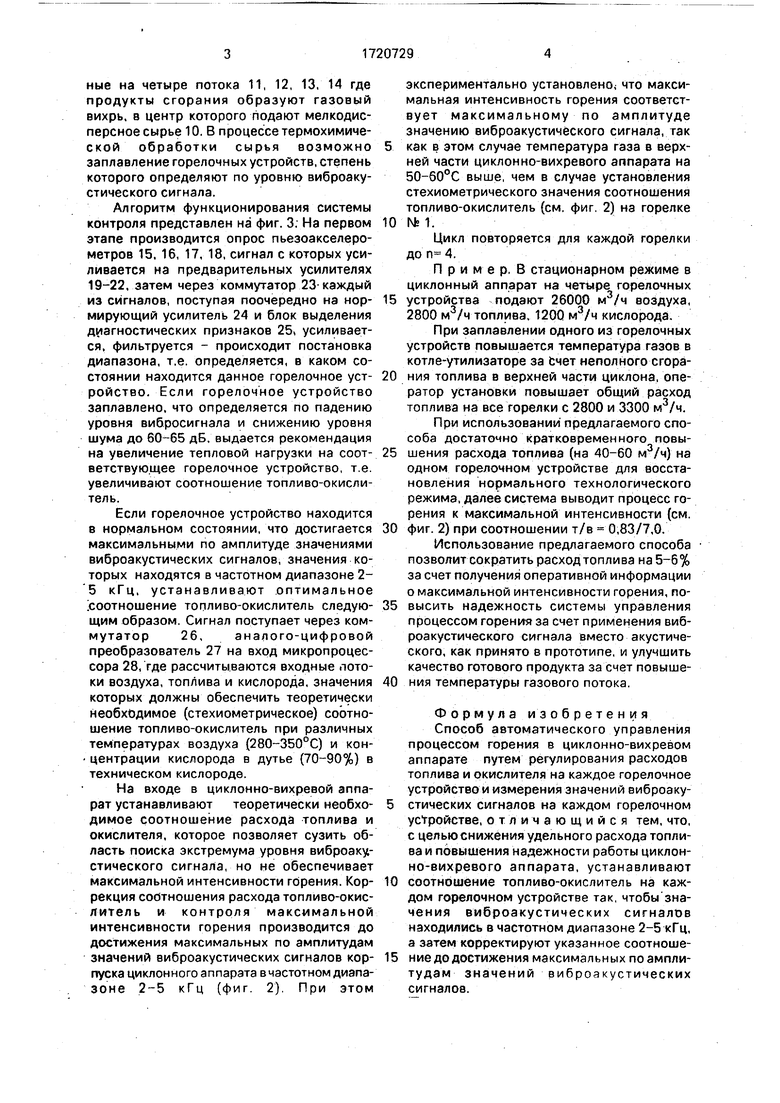

На фиг. 1 изображена принципиальная схема автоматического управления процессом горения в циклонно-вихревом аппарате; на фиг. 2 - график зависимости расходов топлива, воздуха от интенсивности виброакустического сигнала; на фиг. 3 - блок-схема обработки виброакустического сигнала.

Схема включает циклонно-вихревой аппарат 1 с аэродинамическим пережимом 2 и четырьмя горелочными устройствами 3,4,5, 6, куда подают воздух, топливо, кислород 7, 8,9 соответственно. Сырье 10 подают по оси циклонно-вихревого аппарата 1. Общие потоки топлива и окислителя разделены на четыре потока 11, 12, 13, 14.

В потоке образования факела на каждом горелочном устройстве 3, 4, 5, 6 установлены пьезоакселерометры 15,16,17,18, воспринимающие виброакустические сигналы циклонно-вихревого аппарата 1. Система обработки виброакустического сигнала включает в себя предварительные усилители 19,20, 21,22, коммутатор 23, синхронизированный с микропроцессорной системой, нормирующий усилитель 24, блок выделения диагностических признаков 25, коммутатор 26 для подключения необходимых информационных параметров технологического процесса, аналого-цифровой преобразователь 27, микропроцессорную систему 28 и дисплей 29.

Способ автоматического управления процессом горения осуществляется следующим образом.

В циклонно-вихревой аппарат 1 подают топливо, воздух и кислород 7, 8, 9 соответственно через горелки 3, 4, 5. 6, разделенсл

с

м

о VI ю о

ные на четыре потока 11, 12, 13, 14 где продукты сгорания образуют газовый вихрь, в центр которого подают мелкодисперсное сырье 10. В процессе термохимиче- ской обработки сырья возможно заплавление горелочных устройств, степень которого определяют по уровню виброакустического сигнала.

Алгоритм функционирования системы контроля представлен на фиг. 3; На первом этапе производится опрос пьезоакселеро- метров 15, 16, 17, 18, сигнал с которых усиливается на предварительных усилителях 19-22, затем через коммутатор 23- каждый из сигналов, поступая поочередно на нормирующий усилитель 24 и блок выделения диагностических признаков 25, усиливается, фильтруется - происходит постановка диапазона, т.е. определяется, в каком состоянии находится данное горелочное устройство. Если горелочное устройство заплавлено, что определяется по падению уровня вибросигнала и снижению уровня шума до 60-65 дБ. выдается рекомендация на увеличение тепловой нагрузки на соответствующее горелочное устройство, т.е. увеличивают соотношение топливо-окислитель.

Если горелочное устройство находится в нормальном состоянии, что достигается максимальными по амплитуде значениями виброакустичееких сигналов, значения которых находятся в частотном диапазоне 2- 5 кГц, устанавливают оптимальное соотношение топливо-окислитель следующим образом. Сигнал поступает через коммутатор 26, аналого-цифровой преобразователь 27 на вход микропроцессора 28, где рассчитываются входные потоки воздуха, топлива и кислорода, значения которых должны обеспечить теоретически необходимое (стехиометрическое) соотношение топливо-окислитель при различных температурах воздуха (280-350°С) и кон- центрации кислорода в дутье (70-90%) в техническом кислороде.

На входе в циклонно-вихревой аппарат устанавливают теоретически необходимое соотношение расхода топлива и окислителя, которое позволяет сузить область поиска экстремума уровня виброакустического сигнала, но не обеспечивает максимальной интенсивности горения. Коррекция соотношения расхода топливо-окис- литель и контроля максимальной интенсивности горения производится до достижения максимальных по амплитудам значений виброакустических сигналов кор- пуска циклонного аппарата в частотном диапазоне 2-5 кГц (фиг. 2). При этом

экспериментально установлено; что максимальная интенсивность горения соответствует максимальному по амплитуде значению виброакустического сигнала, так

как в этом случае температура газа в верхней части циклонно-вихревого аппарата на 50-60°С выше, чем в случае установления стехиометрического значения соотношения топливо-окислитель (см. фиг. 2) на горелке

0 № 1.

Цикл повторяется для каждой горелки до п 4.

П р и м е р. В стационарном режиме в циклонный аппарат на четыре горелочных

5 устройства подают 26000 м3/ч воздуха, 2800 м3/ч топлива, 1200 м3/ч кислорода.

При заплавлении одного из горелочных устройств повышается температура газов в котле-утилизаторе за счет неполного сгора0 ния топлива в верхней части циклона, оператор установки повышает общий расход топлива на все горелки с 2800 и 3300 м3/ч. При использований предлагаемого способа достаточно кратковременного повы5 шения расхода топлива (на 40-60 м3/ч) на одном горелочном устройстве для восстановления нормального технологического режима, далее система выводит процесс горения к максимальной интенсивности (см.

0 фиг. 2) при соотношении т/в - 0,83/7,0.

Использование предлагаемого способа позволит сократить расход топлива на 5-6% за счет получения оперативной информации о максимальной интенсивности горения, по5 высить надежность системы управления процессом горения за счет применения виброакустического сигнала вместо акустического, как принято в прототипе, и улучшить качество готового продукта за счет повыше0 ния температуры газового потока.

Формула изобретения Способ автоматического управления процессом горения в циклонно-вихревом аппарате путем регулирования расходов топлива и окислителя на каждое горелочное устройство и измерения значений виброакустических сигналов на каждом горелочном устройстве, отличающийся тем, что, с целью снижения удельного расхода топлива и повышения надежности работы циклонно-вихревого аппарата, устанавливают

0 соотношение топливо-окислитель на каждом горелочном устройстве так, чтобы значения виброакустических сигналов находились в частотном диапазоне 2-5 кГц, а затем корректируют указанное соотноше5 ние до достижения максимальных по амплитудам значений виброакустических сигналов.

110

ТВ В8 Вт Со2 См

Крегуш- органон

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления циклонно-вихревым аппаратом | 1990 |

|

SU1768317A1 |

| Способ автоматического управления циклонно-вихревым аппаратом | 1986 |

|

SU1340819A1 |

| Способ автоматического управления процессом термической переработки тугоплавких материалов | 1973 |

|

SU546379A1 |

| Способ автоматического управления аэродинамическим режимом циклонного аппарата | 1983 |

|

SU1165473A1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВ | 1997 |

|

RU2145401C1 |

| Способ автоматического управления процессом термической переработки тугоплавких материалов | 1981 |

|

SU969325A2 |

| ДВУХСТУПЕНЧАТАЯ ВИХРЕВАЯ ГОРЕЛКА | 2016 |

|

RU2635178C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ ЦИКЛОННЫЙ РЕАКТОР | 2007 |

|

RU2350838C1 |

| Способ сжигания газообразного топлива и горелочное устройство | 1983 |

|

SU1142700A1 |

| СПОСОБ ОЧИСТКИ И ДЕСТРУКЦИИ ГАЗОВ | 2021 |

|

RU2780095C1 |

Изобретение относится к способам автоматического управления цикяонНо-вихре- выми аппаратами, может быть использовано при тепловой переработке пылевидных материалов циклонным способом и позволяет снизить расход топлива и повысить надежность. Способ заключается в том, что оптимальные значения расходов топлива и воздуха определяют по максимальному виброакустическому сигналу го- релочного устройства в диапазоне частот 2-5 кГц, характеризующему максимальную интенсивность горения. 3 ил.

о,7в

0,83

0.88

0,93

8 Фиг. 2

Л

кГц

гОпрос датчиков, фильтрация, МасштабироЗояУв

Р&кчегг; стехивмеяг подходшм метрам

--S. п - Ч

/ Выводции на дисплеи J

Да

(Начало

7

Лсефтюдка диагноза.

увеличение те/модой нагрузки а горелки п.

Коррекция расхода томи- да на еорел- ку л.

| Способ автоматического управления процессом термической переработки тугоплавких материалов | 1981 |

|

SU969325A2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ автоматического управления циклонно-вихревым аппаратом | 1986 |

|

SU1340819A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-03-23—Публикация

1989-06-23—Подача