Известны конвейерные TOHHevibHbie печи с одно- и многоярусной камерой для спекания, обжига, или отжига различных веществ в производстве формованных пеноматериалов, например из пеностекла.

Недостатком этих печей является их малая производительность и низкий коэффициент полезного действия при производстве в них пеноматериалов, особенно в тех случаях, когда материал сначала подвергают вспениванию, а затем обжигу.

Предлагаемая печь лишена этих недостатков, так кгк вспенивание и отжиг материала осуществляется в одной печной установке, состоящей из щахтной печи для вспенивания и предварительного отжига пеноматериала и примыкающей к ней многоярусной тоннельной печи для окончательного отжига его.

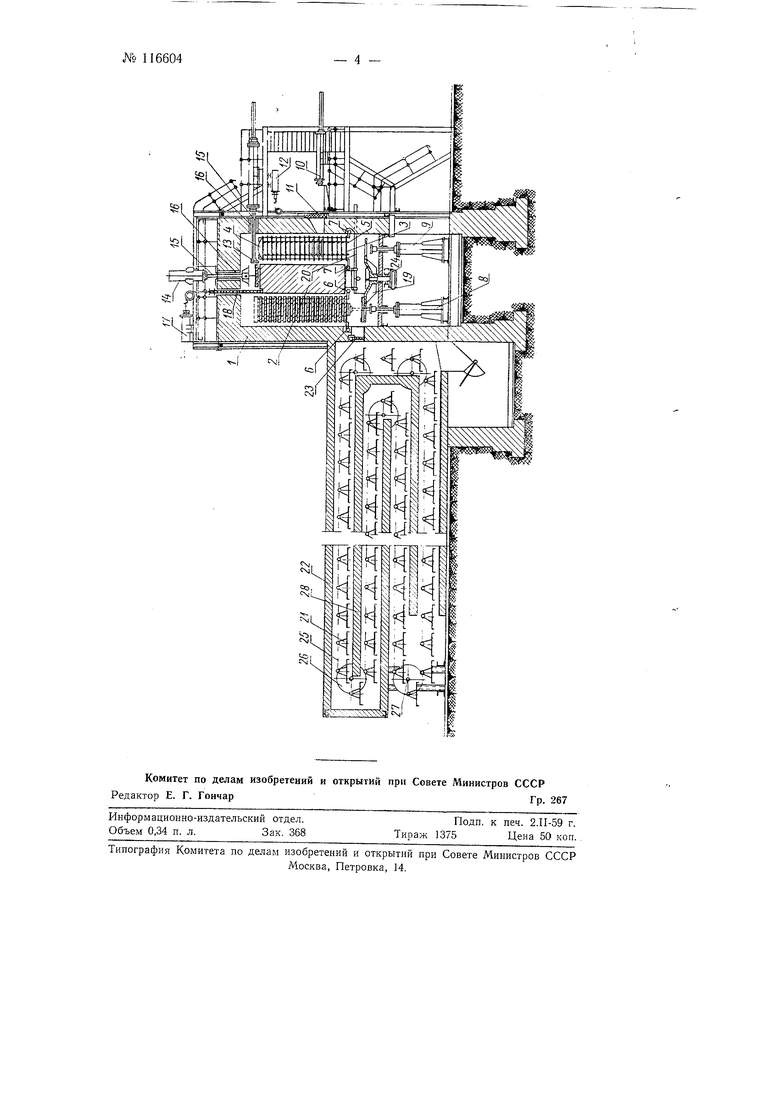

На чертеже изображен продольный разрез печи.

Печь для вспениванИя и предварительного отжига представляет собой вертикальную щахту 1, разделенную стеной 2 на два вертикальных канала. Размеры каналов могут изменяться в зависимости от требуемой производительности печи. В правом канале производится нагрев поддонов 3 И вспенивание изделий 4, в левом - предварительный отжиг изделий.

Вспенивание и предварительный отжиг производятся на поддонах 3, изготовленных из жаростойких материалов микролита, керметов, твердых сплавов, спецстали и др.

Поддоны по краям имеют специальные выступы-опоры 5. Поддоны, поставленные друг на друга на эти опоры, образуют самонесзщую этажерку, при этом между ними образуются полости, высота которых определяет толщину изделия.

В исходном положении этажерка покоится в каналах на щарнирных опорах 6 и 7. Периодическое перемещение этажерки в правом капале вверх и в левом канале вниз производится с помощью гидравлических подъемников 8 и 9.

№ 116604- 2 -

Подогрев поддонов осуществляется на нижних позициях правого канала с помощью горелки, не показанной на чертеже.

На поддон после прохождения зоны нагрева с помощью гидротолкателя 10 загружается пласт сырьевого материала. Перед проталкиванием шибер // поднимается гидравлическим цилиндром 12. Помеле проталкивания пласта к возврата толкателя в исходное положение щибер снова опускается. Последовательно перемещаясь вверх выще места загрузки пласт вспенивается вверху канала в зоне высоких температур и достигает заданного объема.

Верхний .поддон со вспененным материалом переставителем 13 перемещается в зо«у действия гидравлического пресса 14, которым вспененному материалу придается правильная форма. Штоки 15 гидропресса и толкателя охлаждаются водой, проходя через водоохлаждаемые направляющие 16. После подъема щтока пресса в верхнее положение срабатывает гидравлический подъемник 17, с помощью которого щибер 18 поднимается на высоту, достаточную для продвижения поддона с пеноблоком в левый нисходящий канад печи. При следующем толчке переставителя 13 поддон занимает положение, показанное на чертеже пунктиром, затем щибер опускается. Гидравлическим подъемником 5 вся этажерка поддонов (положение щтока подъемника показано пунктиром) поднимается на 40-50 мм, щарнирные опо-ры 6 поворачиваются, занимая положение, позволяющее опустить нижний поддон; при опускании его щарниры вновь занимают исходное положение и принимают на себя всю вышележащую этажерку поддонов. При опускании подъемника нилсний поддон устанавливается на поворотный круг 19. Далее толкателем 20 пеноблок сталкивается с поддона и перемещается на подвесную полку 21 печи отжига 22.

При перемещении пеноблока открывается качающаяся заслонка 23, разделяющая печные пространства печей вспенивания и отжига. Шток толкателя 20 в момент перемещения пеноблока, двигаясь справа налево, освобождает место для работы подъемника 9, который подает очередной поддон в правый канал печи. Это осуществляется после того, как освобожденный от пеноблока поддон поворотным кругом 19 подается в зону действия подъемника 9. Поворот круга осуществляется с помощью электропривода 24. При повороте в соответствующих местах происходит очистка поддона и подсыпка на него тонкого слоя песка, препятствующего прилипанию к поддону вспениваемого материала. ВместО подсыпки можно применить графитизацию или карбидизацию верхней поверхности поддонов. При подъеме очередного поддона упоры /срабатываюттакже, как и упоры 6, о которых упоминалось выще- Затем цикл повторяется. Подвесные полки 21 с помощью приводного механизма, не показанного на чертеже, роликово-пластинчатой цепью 25 перемещаются от места загрузки полок пеноблоками к месту их разгрузки. Цепь на своем пути огибает ряд цепных звездочек, из которых звездочка 26 является приводной, а звездочка 27 - натяжной станцией конвейера.

Печь разделена перегородками 28 на несколько ярусов и отанливается горелкой. (На чертеже не показана).

Нижний канал печи служит для нагрева полок и к месту загрузки пеноблокоВ полки подходят нагретыми до температуры 550°, так что изделия в этом месте не подвергаются резкому перепаду температур, что благоприятно влияет на качество отжига. Длина каналов может быть разной в зависимости от толщины изделий и требуемого времени отжигя. В печи, и-зображенной на чертеже, обеспечивается б-часовой отжиг от температуры 550° до 80-100°.

1.Печь для производства формованных пеноматериалов, например пеностекла, с горизонтальной многоярусной камерой для отжига и с цепным транспортером в ней, отличающаяся тем, что, с целью выполнения в одной печной установке вспенивания сырьевых материалов и отжига пеноматериалов, многоярусная камера для отжига сообщается с примыкающей к ней печью для вспенивания сырьевых материалов.

2.Форма выполнения печи по п. 1, отличающаяся тем, что печь для вспенивания сырьевых материалов выполнена в виде вертикальной щахты с вертикальной перегородкой в середине, по сторонам которой расположены этажерки поддонов, совершающих от гидроподъемников периодическое .вертикальное перемещение для подачи очередного поддона под загрузку сырьевой смесью и для разгрузки поддона гидротолкателем от пеноматериала, передаваемого в камеру для отжига.

Предмет изобретения

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства пенокералита и других формованных пеноматериалов | 1960 |

|

SU135395A1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| ТУННЕЛЬНАЯ ПЕЧЬ | 2005 |

|

RU2310616C2 |

| ГОМОГЕННЫЙ БЫСТРЫЙ РЕАКТОР-ХРАНИЛИЩЕ | 2004 |

|

RU2253912C1 |

| ГИБКИЕ ПОРИСТЫЕ РАСТВОРИМЫЕ ТВЕРДЫЕ ЛИСТОВЫЕ ИЗДЕЛИЯ, ИМЕЮЩИЕ КРУПНЫЕ ПОРЫ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2799326C1 |

Авторы

Даты

1958-01-01—Публикация

1958-01-29—Подача