Изобретение относится к способам получения минеральных удобрений и касается стадии грануляции и сушки готового продукта.

Цель изобретения - снижение энергозатрат.

Пример. 14603 кг/г 95%-ного раствора карбамида с С подают на сушку и гранулирование в аппарат КС. Псевдоожижение слоя осуществляют сушильным агентом (воздухом) в количестве 100000 кг/г (в пересчете на сухой воздух) с и начальным влагосодержанием ,02 (кг сухого воздуха). Отходящий из аппарата КС (кипящего слоя) газ в количестве 102874 кг/г содержит 2724 кг НьО и 150 кг пыли карбомида, при этом его температура 80с, ,02724. Затем газ подают в скуббер первой стадии, который орошают циркулирующим 40%-ным раствором карбомида в количестве 241000 кг/г с . В скруббере первой ступени происходит полная очистка газа от пыли карбамида и частичная осушка газа до ,025 за счет охлаждения газа до (температура точки росы сушильного агента 25 С) При зтом конденсируется 225 кг/г воды и образуется 375 кг/г 40%-ногр раствора карбамида, который вводят на сушку и гранулирование (без дополни тельного упаривания) после смешения с исходным раствором карбамида.

После скуббера первой ступени газ подают в скуббер второй ступени, где происходит охлаждение газа до С (температура точки росы сушильного агента) и его осушка до ,02. Охлаждение газа проводят водой в количестве 73000 кг/г с . Сконденсированную воду в количестве 500 кг/г с выводят из скуббера второй ступени, и осушенный газ (сушильный агент) подают в теплообменник, где его подогревают до С и вновь направляют на сушку и гранулирование в агрегат КС. При зтом газовые выбросы в окружакнцую среду отсутствуют.

При очистке отработанного сушильного агента от пыли и Ш циркулирующими водными растворами продукта при температуре выше точки росы су- шильного агента подпитка циркулирующих растворов продукта происходит только за счет конденсируемой из отработанного сушильного агента влаги,

что позволяет получить концентрированные (до 40-70%) циркулирующие растворы, которые можно перерабатывать (сушить и гранулировать) без предварительного упаривания.

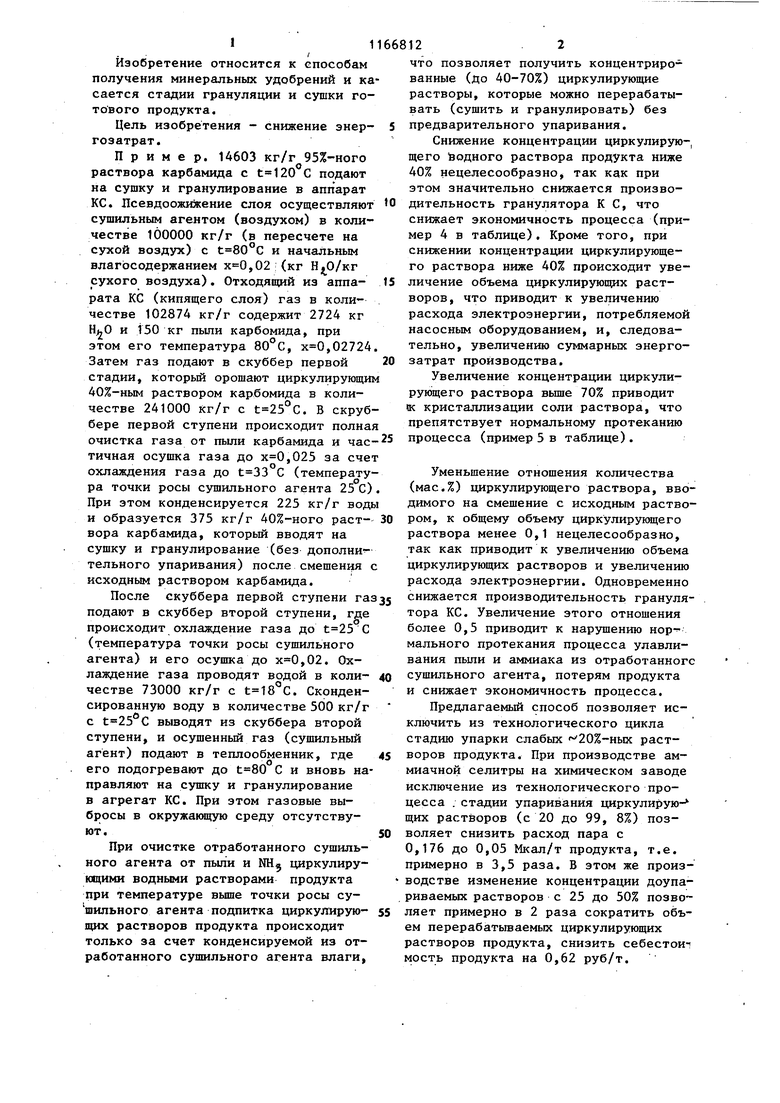

Снижение концентрации циркулирующего йодного раствора продукта ниже 40% нецелесообразно, так как при этом значительно снижается производительность гранулятора К С, что снижает экономичность процесса (пример 4 в таблице). Кроме того, при снижении концентрации циркулирующего раствора ниже 40% происходит увеличение объема циркулирующих растворов, что приводит к увеличению расхода электроэнергии, потребляемой насосным оборудованием, и, следовательно, увеличению суммарных энергозатрат производства.

Увеличение концентрации циркулирующего раствора выше 70% приводит ос кристаллизации соли раствора, что препятствует нормальному протеканию процесса (пример 5 в таблице).

Уменьшение отношения количества (мас.%) циркулирующего раствора, вводимого на смешение с исходным раствором, к общему объему циркулируннцего раствора менее 0,1 нецелесообразно, так как приводит к увеличению объема циркулирующих растворов и увеличению расхода электроэнергии. Одновременно снижается производительность гранулятора КС. Увеличение этого отношения более 0,5 приводит к нарушению нормального протекания процесса улавливания пыли и аммиака из отработанног сушильного агента, потерям продукта и снижает экономичность процесса.

Предлагаемый способ позволяет исключить из технологического цикла стадию упарки слабых 20%-ных растворов продукта. При производстве аммиачной селитры на химическом заводе исключение из технологического процесса . стадии упаривания циркулирующих растворов (с 20 до 99, 8%) позволяет снизить расход пара с 0,176 до 0,05 Мкал/т продукта, т.е. примерно в 3,5 раза. В этом же производстве изменение концентрации доупариваемых растворов с 25 до 50% позволяет примерно в 2 раза сократить объем перерабатьгоаемых циркулирующих растворов продукта, снизить себестоимость продукта на 0,62 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тепломассообменных процессов | 1991 |

|

SU1808343A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 2013 |

|

RU2529462C1 |

| Способ получения сложного удобрения | 1980 |

|

SU962280A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИДА КАЛЬЦИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2258037C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ РАСТВОРОВ МЕТИОНИНАТА НАТРИЯ И ПРИМЕНЕНИЕ ЭТИХ РАСТВОРОВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛЯТОВ | 1999 |

|

RU2222526C2 |

| ГРАНУЛИРОВАННОЕ АЗОТНОЕ УДОБРЕНИЕ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ И КАРБАМИДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2394799C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ФОРМАЛИНА И КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2329248C1 |

| Способ получения мочевины | 1980 |

|

SU925938A1 |

1. СПОСОБ ПОЛЭТЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ, включающих гранулирование исходного раствора в кипящем слое с помощью сушильного агента, охлаждение с образованием конденсированной влаги и последующую очистку отработанного сушильного агента от пьши путем прохождения его через подпитываемый циркулирующий водный раствор продукта, отличающийс я тем, что, с целью снижения энергозатрат, отработанный сушильный агент охлаждают до температуры выше точки росы сушильного агента, а подпитку циркулирующего водного раствора проводят за счет конденсируемой из отработанного сушильного агента влаги до концентрации циркулирующего водного раствора продукта 40-70 мас.% и 0,1-0,5 мас.% указанного раствора смешивают с -исходным раствором и атем направляют на грануляцию. 2. Способ ПОП.1, отличающийся тем, что, с целью устране(Л ния вредных выбросов в атмосферу,сушильный агент после прохождения через с циркулирующий водный раствор продукта осушают путем охлаждения до температуры не выше точки росы сушильного агента, нагревают до рабочей температуры сушильного агента и возвращают в О5 аппарат кипящего слоя. о оо tsD

| Плановский А.Н | |||

| и др | |||

| Сушка дисперсных материалов в химической промьшшенности | |||

| М.: Химия, 1979, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Технология аммиачной селитры | |||

| Под ред | |||

| В.М.Олевского | |||

| М.: Химия, 1978, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1985-07-15—Публикация

1983-09-19—Подача