Настоящее изобретение относится к области химической технологии, в частности к новой установке гранулирования продукта.

Производство сыпучих химических продуктов помимо решения стандартных химических задач также неотъемлемо связано с необходимостью придания на выходе конечному продукту свойств наиболее востребованных у потребителя. Тенденция последнего времени такова, что потребитель отдает свое предпочтение гранулированным сыпучим продуктам с четко регламентированным гранулометрическим составом, поскольку видит в этом существенное упрощение дальнейших технологических стадий, а также получение экономических преимуществ, связанных с логистикой и хранением. Поэтому развитие технологии гранулирования сыпучих химических продуктов приобретает все больший интерес со стороны производителей.

Одной из областей наиболее заинтересованной в развитии технологии получения гранулированных продуктов является сельское хозяйство, так как стадия гранулирования часто является определяющей в процессе производства минеральных удобрений. Поскольку порошкообразные удобрения, особенно гигроскопичные, отличаются плохой сыпучестью и рассеиваются очень неравномерно, вследствие склеивания мелких кристаллов. Кроме того, они могут сильно слеживаться и затвердевают, требуя больших затрат труда на их повторное измельчение. Гранулирование удобрений - наиболее действенный прием уменьшения слеживаемости и улучшения рассеваемости удобрений. Независимо от улучшения физических свойств, гранулирование может значительно повышать и агрохимическую ценность удобрений, особенно водорастворимых фосфатов. Кроме того гранулированные удобрения дают возможность составления сбалансированных по питанию сложных туковых смесей перед внесением на сельскохозяйственные культуры в целях получения планового количества и качества продукции.

В настоящее время развитие технологии гранулирования сыпучих химических продуктов, направлено на снижение затрат производства, повышение производительности и улучшение качества получаемой продукции, в частности на получение готового продукта, так называемой «товарной фракции», с заданным гранулометрическим составом и максимально возможным выходом.

Сущность процесса гранулирования удобрений в присутствии влаги заключается в уплотнении агломератов, образующихся за счет слипания отдельных частиц гранулируемого продукта под действием динамических нагрузок, создающихся при пересыпке. Уплотнение агломератов сопровождается выдавливанием жидкости из пор на поверхность гранул. Процесс увеличения размеров гранул прекращается, когда количество жидкости на поверхности станет недостаточным для прилипания к ней новых сухих частиц. Время, в течение которого происходит рост гранул, принимают за время гранулирования, хотя, уплотнение структуры агломератов продолжается дольше. По окончании процесса уплотнения структуры, дальнейшая пересыпка гранул может приводить к механическому измельчению.

Процесс гранулирования в присутствии влаги может быть представлен, с известными допущениями, в виде четырех стадий: смешение исходного порошка с частицами ретура и влагой; образование гранулоподобных структур из мелких частиц; окатывания и уплотнения гранул; стабилизация структуры гранул за счет уплотнения связей в результате перехода жидкой фазы в твердую при испарении части вводимой влаги с поверхности гранул.

Уплотнение гранул происходит при их ударе о слой материала или стенку грануляционного устройства. При этом часть кинетической энергии, приобретенной движущейся гранулой, расходуется на уплотнение последней. Поскольку величина кинетической энергии есть функция как скорости, так и массы гранулы, должна существовать минимальная масса, ниже которой накопленной энергии не хватает для совершения работы уплотнения.

В результате многократных ударов отдельные частицы, перемещаясь, укладываются все более и более плотно. При этом избыточная влага выдавливается на поверхность комочка, в результате чего становится возможным дальнейшее присоединение к такому комку сухих частичек. По мере приближения частичек друг к другу толщина пленок воды становится все меньше, прочность сцепления увеличивается.

Соответственно качество гранулированных продуктов напрямую зависит как от технологии гранулирования, так и от технологического оборудования, которое позволяет реализовать необходимые технологические приемы и поддерживать требуемые режимы гранулирования. Таким образом, разработка новых технологических установок гранулирования должна непрестанно следовать за развитием технологий в области гранулирования и требований, выдвигаемых к продуктам гранулирования.

На данный момент в уровне техники представлено не так много комплексных установок, разработанных для конкретных целей гранулирования, в основном в производстве используют простейшие сочетания доступного оборудования, не придавая особого значения оптимизации разрозненных стадий и эффективности проведения процесса гранулирования в целом.

Известно устройство для гранулирования удобрений, представляющее собой ленточный конвейер, расположенный под наклоном, движущийся вверх навстречу скатывающимся под действием собственного веса частицам. При движении ленты гранулы по мере укрупнения скатываются вниз и, достигнув заданного размера, покидают ленту [В.П. Классен, Основы техники гранулирования. - М.: Химия, 1982, с. 206-207].

Основным недостатком таких устройств является низкая производительность по готовому продукту, обусловленная тем, что мелкие частицы концентрируются во внутренней области сечения слоя материала и изолированы от подаваемого материала крупными гранулами, которые увеличиваются сверх заданного размера. Таким образом, процесс гранулообразования идет недостаточно интенсивно, а гранулят содержит большое количество гранул нетоварных фракций.

Российский патент RU 2545328 C1, раскрывает способ регулирования процесса гранулирования фосфорсодержащих удобрений, включающий стадию разделения гранулированной шихты на мелкую, товарную и крупную фракции с измельчением крупной фракции и возвратом мелкой фракции, измельченной крупной фракции и части товарной фракции в процесс в качестве ретура, при этом возвращаемую в ретур часть товарной фракции делят на два потока, один из которых подвергают измельчению, причем этот поток отбирают в количестве, необходимом для получения шихты с заданным эквивалентным диаметром частиц. При этом способ реализуется на технологической схеме, состоящей из: 1 - барабанный гранулятор-сушилка, 2 - элеватор, 3 - конвейер ленточный ретура, 4/1, 4/2 -виброраспределитель, 5/1, 5/2 - виброгрохот, 6/1, 6/2 - дробилка, 7 - конвейер ленточный готового продукта, 8 - автоматический анализатор грансостава, 9/1, 9/2, 10/1, 10/2 - шибер (заслонка) с дистанционным управлением, 11 - ретурные весы.

Недостатком данного способа является использование части товарной фракции в создание ретура, что существенно снижает выход конечного продукта.

Патент RU2163901 описывает технологическую схему осуществления способа гранулирования азотных удобрений, включающую устройство 1, которое содержит штуцер 2 подачи плава, выгрузочный питатель 3 гранулированного охлажденного продукта, питатель 4 ввода ретура, подогреватель 5 входящего наружного воздуха в качестве рабочего, вытяжной вентилятор 6 протяжки через устройство рабочего воздуха, соединительные воздуховоды 7 и 8, замерный узел 9 контроля количества подаваемого на грануляцию плава, а также узел классификации получаемого продукта на товарную фракцию и ретур, узел подготовки недостатка ретура из товарной фракции и передачи фракций по назначению, содержащие классификатор 10 со штуцером 11 выдачи продукта на дробилку 13 в качестве ретура, штуцер 14 выдачи товарного продукта на конвейер 15 транспортировки его на вторую ступень охлаждения и далее на склад или отделение затаривания, дробилку 16 измельчения крупных некондиционных гранул в качестве ретура, конвейер 18 (элеватор) транспортировки и подачи ретура в зону гранулирования. Причем устройство 1 имеет весьма сложное конструктивное решение, направленное на поддержание постоянной температуры, ниже температуры кристаллизации, по всей длине зоны гранулирования, что позволяет устранить значительные локальные перегревы и связанные с этим нарушения в протекании ряда технологических процессов. Указанная технологическая схема подразумевает направление образовавшегося продукта в классификатор для разделения его на товарную фракцию размером 2-4 мм, мелкую фракцию, в качестве ретура, размером 0,5-2 мм, крупную фракцию свыше 4 мм с последующим дроблением для компенсации недостатка ретура, причем при недостатке ретура частично товарную фракцию также подвергают дроблению. Недостатком данного способа также является использование части товарной фракции в создание ретура, что существенно снижает выход конечного продукта и, кроме того, необходимо постоянно контролировать процесс из-за возникающих изменений гранулометрического состава.

Наиболее близким аналогом заявленного изобретения является патент RU2088326, в котором раскрывается установка для гранулирования удобрений, содержащая смеситель, дисковый гранулятор и сушилку для гранул, отличающаяся тем, что установка снабжена размещенными перед смесителем угольным бункером с дробилкой для неокисленного угля и мельницей, бункером для извести и бункером для муки из горных пород и соединенным с дисковым гранулятором при помощи закрытого шнекового транспортера для мелкодисперсных материалов бункером для ракушечного известняка, а смеситель выполнен в виде барабанного гранулятора и соединен с дисковым гранулятором лотковым питателем. Таким образом в установке используется два вида гранулятора: барабанный и дисковый, которые направлены на наслаивание разных компонентов на гранулу, причем регулировку гранулометрического состава осуществляют посредством контроля влажности в бункере перед барабанным гранулятором. Полученные гранулы разделяют на три фракции, причем и мелкую, и крупную фракцию отправляют на мельницу единым потоком, и размалывают до размера исходного сырья. Следовательно для создания ретура, служащего затравкой для образования гранул, в данной установке используется дополнительный гранулятор барабанного типа, что усложняет установку и требует дополнительных энергетических затрат и отдельных технологических режимов для данного гранулятора.

Таким образом, задача настоящего изобретения состояла в том, чтобы предоставить установку гранулирования продукта, которая отличалась бы стабильностью режимов гранулирования, повышенной энергоэффективностью и оптимизацией взаимодействия отдельных блоков, и не требовала бы возврата части товарной фракции в качестве ретура и позволяла бы получать продукт с неизменным гранулометрическим составом и с практически количественным выходом, в пересчете на вводимый исходный компонент.

Указанная задача была решена посредством установки гранулирования продукта, включающей

- по меньшей мере один бункер для исходного продукта, снабженный по меньшей мере одним вибратором и по меньшей мере одной пневматической пушкой для исключения зависания продукта;

- мельницу, для размола исходного продукта, поступающего из по меньшей мере одного бункера для исходного продукта;

- пневмоклассификатор для классификации размолотого исходного продукта, соединенный по продукту с мельницей;

- емкость для приготовления грануляционного раствора;

- тарельчатый гранулятор, в который из пневмоклассификатора поступает прошедшее классификацию сырье, причем гранулятор включает гидравлические форсунки для подачи грануляционного раствора из емкости для его приготовления, наклонно расположенный вращающийся диск, выполненный с возможностью изменения угла его наклона в диапазоне от 40° до 60° к горизонтали и снабженный бортом, а также опорную раму, привод и центральную стойку с кронштейнами для крепления ножей;

- сушильный аппарат кипящего слоя, в который из тарельчатого гранулятора поступают влажные гранулы, причем сушильный аппарат выполнен в виде короба с установленным в его основании перфорированным листом под углом 0° к горизонтали и с «живым» сечением по отверстиям от 2,5 до 6,0 % в пересчете на общую площадь листа;

- первый классификатор для классификации высушенных гранул, соединенный по продукту с сушильным аппаратом кипящего слоя,

- бункер для ретурной фракции, соединенный с первым классификатором;

- дробилку;

- второй классификатор для классификации раздробленного продукта, соединенный по продукту с дробилкой;

- тарельчатый омасливатель, выполненный с возможностью приема товарной фракции из первого классификатора и обработки товарной фракции кондиционирующей добавкой,

- по меньшей мере один бункер для приема товарного продукта из тарельчатого омасливателя;

причем, первый классификатор выполнен с возможностью разделения гранул на четыре фракций:

- мелкую фракцию, для направления ее в бункер для исходного продукта,

- крупную фракцию, для направления ее, в зависимости от количества ретура в бункере для ретурной фракции, либо в дробилку, для раскалывания ее в более мелкий размер, либо в бункер для исходного продукта,

- ретурную фракцию, для направления ее в бункер для ретурной фракции, и в режиме дозирования в качестве ретура в тарельчатый гранулятор,

- товарную фракцию, для направления ее в тарельчатый омасливатель,

и причем второй классификатор выполнен с возможностью разделения раздробленного продукта на две фракции:

- мелкую, для направления ее в первый классификатор для повторного отсева, и

- крупную, для направления ее в дробилку для повторного дробления.

Предложенная установка гранулирования продукта за счет разработки особой схемы направления технологических потоков и оптимизации размещения ее отдельных компонентов позволяет стабилизировать процесс гранулирования без необходимости постоянного регулирования технологических параметров производства, не требует возврата части товарной фракции в качестве ретура, используя для восполнения ретура крупную фракцию, и обеспечивает конечный продукт с неизменным во времени гранулометрическим составом, при этом гарантирует практически количественный выход, в пересчете на вводимый исходный компонент, в связи с чем повышает энергетическую эффективность и экономическую рентабельность, а также технологическую доступность процесса гранулирования для различных продуктов и объемов производства.

В основу разработки концепции установки согласно изобретению в качестве одной из идей авторами была положена идея о том, что в процессе гранулирования твердых веществ посредством тарельчатого гранулятора на частицы ретура могут налипать только частицы, имеющие существенно меньший размер, чем размер частиц ретура, а в случае частиц, которые близки по размерам к частицам ретура, такого налипания практически не происходит.

Исходя из этого, по мнению авторов, в случае непрерывного процесса гранулирования, когда в процесс постоянно возвращается часть гранулированной шихты, в циркуляционном контуре гранулирования непрерывно возрастает количество частиц, которые незначительно меньше частиц ретура, и налипания в должной мере не происходит, это влияет на распределение частиц в грануляторе, что в свою очередь приводит к изменению гранулометрического состава и уменьшению количества желаемой товарной фракции. Обычно чтобы стабилизировать процесс оператор установки пытается изменить технологические параметры (такие как расход водной фазы, наклон тарелки гранулятора, скорость ее вращения и т. д.) в первый период это приводит к выравниванию ситуации, однако количество частиц, которые незначительно меньше частиц ретура, продолжает возрастать, и процесс опять выходит из требуемых рамок гранулометрического состава, что опять требует изменения технологических параметров. Таким образом, постоянно возникают волнообразные колебания, которые приходится нивелировать за счет действий оператора или автоматики.

Кроме того присутствие в грануляторе частиц, незначительно меньших по размеру, чем частицы ретура, за счет их затрудненного налипания приводит к образованию некоторого количества неплотных гранул, что снижает динамическую и статическую прочность всего гранулята, а также при дальнейших технологических операциях данные неплотные гранулы легко подвергаются разрушению, что приводит к повышенной пылимости гранулята и изменению уже сформированного гранулометрического состава.

Опираясь на данную идею, авторами было предложено при возврате мелкой фракции в гранулятор удалять из циркуляционного контура гранулирования частицы с размерами незначительно меньше частиц ретура. Для этого в установке согласно изобретению была реализована схема с разделением получаемых гранул на четыре фракции: мелкую фракцию, ретурную фракцию, товарную фракцию и крупную фракцию. В частности, если оперировать желательным диапазоном товарной фракции, обозначаемым как диаметр гранул в диапазоне от D1 до D2, то размер частиц (диаметр гранул) ретурной фракции находится в диапазоне от  до D1, и следовательно из мелкой фракции, имеющей диаметр гранул <

до D1, и следовательно из мелкой фракции, имеющей диаметр гранул <  необходимо удалять частицы с размером от

необходимо удалять частицы с размером от  до

до  . Данное удаление в установке согласно изобретению осуществляют на мельнице, расположенной после по меньшей мере одного бункера для исходного сырья, путем размола фракции <

. Данное удаление в установке согласно изобретению осуществляют на мельнице, расположенной после по меньшей мере одного бункера для исходного сырья, путем размола фракции <  до полного отсутствия гранул, чей размер превышает размер исходного сырья, т.е. до диаметра частиц <

до полного отсутствия гранул, чей размер превышает размер исходного сырья, т.е. до диаметра частиц < . Кроме того, вместе с данной фракцией дроблению и дальнейшей классификации подвергается и исходное сырье, только поступающее в установку, чтобы дополнительно снизить содержания фракции от

. Кроме того, вместе с данной фракцией дроблению и дальнейшей классификации подвергается и исходное сырье, только поступающее в установку, чтобы дополнительно снизить содержания фракции от  до

до  в расположенном ниже по потоку грануляторе.

в расположенном ниже по потоку грануляторе.

Кроме того для восполнения необходимого количества ретура, в установке реализован дополнительный замкнутый контур дробление-классификация, с помощью которого полученные крупные гранулы перерабатываются в ретурные гранулы, тем самым обеспечивая технологический процесс в достаточном количестве ретура, что полностью снимает необходимость в использовании товарной фракции для получения ретура.

Таким образом, техническим результатом настоящего изобретения является:

- обеспечение стабильности формирования желаемого гранулометрического состава за счет отсутствия накопления в циркуляционном контуре гранулирования частиц, которые не участвуют в процессе образования гранул из возвращаемых частиц ретурной фракции,

- улучшение механических свойств получаемого гранулята за счет исключения образования неплотных гранул,

- повышение энергетической эффективности в пересчете на получаемый гранулируемый продукт в результате снижения нагрузки на используемое оборудование и направления ресурсов производства максимально на производимый продукт, а также

- повышение выхода конечного товарного продукта.

Согласно изобретению в качестве продукта в установке гранулированию могут быть подвергнуты любые твердые вещества, как нерастворимые в воде, так и водорастворимые, которые при смачивании грануляционным раствором в грануляторе пригодны для агломерирования и окатывания.

В качестве нерастворимых в воде твердых веществ, пригодных для гранулирования на установке согласно изобретению, следует назвать нерастворимые в воде минеральные соли, оксиды металлов, гидроксиды металлов и комплексные соединения металлов.

В предпочтительном варианте осуществления нерастворимыми в воде твердыми веществами являются сульфаты и фосфаты кальция, и оксид алюминия.

В качестве водорастворимых твердых веществ, пригодных для гранулирования на установке согласно изобретению, следует назвать водорастворимые минеральные соли, минеральные удобрения, в также смеси минеральных удобрений.

В предпочтительном варианте осуществления водорастворимыми твердыми вещества являются нитраты, сульфаты или хлориды натрия, калия или аммония.

В другом предпочтительном варианте осуществления на установке согласно изобретению гранулированию могут подвергаться карбамид, сульфат магния, сульфат калия, сульфат натрия, а также следующие смеси: (NH4)2SO4-NH4NO3, KCl-(NH4)2SO4-NH4NO3-аммофос, KCl-(NH4)2SO4-аммофос, KCl-аммофос, KCl-Н3ВО3.

В предпочтительном варианте осуществления диапазон товарной фракции D1 ÷ D2, соответствует условию, что 0,5 мм ≤  ≤ 15 мм, причем D1 ≥ 0,2 мм. В особо предпочтительном варианте осуществления диаметр D1 находится в диапазоне от 0,2 мм до 10,0 мм, а диаметр D2 находится в диапазоне от 0,8 мм до 20 мм.

≤ 15 мм, причем D1 ≥ 0,2 мм. В особо предпочтительном варианте осуществления диаметр D1 находится в диапазоне от 0,2 мм до 10,0 мм, а диаметр D2 находится в диапазоне от 0,8 мм до 20 мм.

Подробное описание сущности технического решения

Установка гранулирования согласно изобретению включает по меньшей мере один бункер для исходного продукта. Количество бункеров для исходного продукта зависит от производительности установки в целом и в предпочтительном варианте осуществления составляет от 1 до 3.

Исходное сырье подается на вход (каждого) бункера для исходного продукта при помощи устройства транспортировки.

Используемый здесь и далее термин «устройство транспортировки» в рамках данного изобретения является обобщающим термином, применяемым для различных устройств, средств и аппаратов, объединенных лишь в соответствии с их функцией, выполняемой в конкретном месте установки. Соответственно в каждом конкретном месте установки это может быть как разное устройство/средство/аппарат (или их комбинация), так и одинаковое устройство/средство/аппарат (или их комбинация), которое выбирается в каждом случае независимо друг от друга. В частности в каждом конкретном случае устройство транспортировки может быть выбрано из ленточного конвейера, шнекового конвейера, элеватора, трубопровода, пневмотранспорта или любой комбинации данных устройств.

По меньшей мере один бункер для исходного продукта выполнен с возможностью для приема продукта, отобранного из воздушных потоков установки в циклоне для пылеобразного продукта, и мелкой фракции, поступающей от расположенного ниже по потоку первого классификатора.

Для исключения зависания продукта и образования заторов бункер для исходного продукта снабжен по меньшей мере одним вибратором и по меньшей мере одной пневматической пушкой, которая срабатывает автоматически с заданными временными промежутками. Кроме того, при необходимости бункер для исходного продукта может включать датчики заполнения бункера, в частности ультразвуковые уровнемеры для контроля наполнения и опустошения бункера продуктом, чтобы исключить критические режимы эксплуатации.

Выход (каждого) бункера для исходного продукта соединен по продукту с устройством транспортировки, причем данное устройство транспортировки выбрано из группы, состоящей из ленточного конвейера, шнекового конвейера, элеватора, трубопровода, пмевмотранспорта или любой комбинации данных устройств. В особо предпочтительном варианте осуществления выход (каждого) бункера для исходного продукта соединен по продукту с устройством транспортировки через ленточный весовой дозатор.

В контексте настоящего изобретения термин «соединен(-ный) по продукту» означает прямое или косвенное соединение с другим устройством, выполненное с возможностью перемещения твердых частиц гранулируемого/гранулированного продукта, например, под действием гравитационных сил или при помощи средств, обеспечивающих соответствующее перемещение.

Далее по потоку установка согласно изобретению содержит мельницу, предназначенную для размола продукта, поступающего по устройству транспортировки из по меньшей мере одного бункера для исходного продукта. Вход указанной мельницы выполнен с возможностью приема продукта с устройства транспортировки от по меньшей мере одного бункера для исходного продукта, а также приема продукта, не соответствующего классификации, с устройства транспортировки от пневмоклассификатора. В мельнице поступивший продукт измельчается до размера фракции, необходимой по технологическому регламенту на соответствующий продукт, в относительном выражении до размера ≤  .

.

В зависимости от объемов производства и технологических предпочтений в качестве мельницы могут быть использованы различные типы мельниц, хорошо известные специалисту в данной области техники, в частности мельницу выбирают из вихревой мельницы, валковой мельницы, шаровой мельницы и роликовой мельницы.

В одном из предпочтительных вариантов осуществления мельница для размола продукта представляет собой вихревую мельницу. В данном варианте осуществления уже в самой вихревой мельнице может осуществляться дополнительная первичная классификация размолотого продукта (межпотоковое просеивание): выгрузка размолотого продукта происходит только после того, как тяговая сила воздуха превышает кинетическую энергию отскока частиц.

Выход мельницы соединен по продукту с устройством транспортировки размолотого продукта. В одном из вариантов осуществления это может быть газоход, в котором циркуляционным потоком воздуха, создаваемым с помощью вентилятора, размолотый продукт транспортируется в расположенный ниже по потоку пневмоклассификатор. В другом варианте осуществления устройством транспортировки может быть элеватор.

Далее по потоку установка согласно изобретению содержит пневмоклассификатор (воздушный сепаратор) для классификации размолотого продукта, соединенный своим входом по продукту посредством устройства транспортировки с выходом расположенной выше по потоку мельницы для размола продукта. Пневмоклассификатор предназначен для разделения размолотого продукта на фракцию с диаметром частиц более  , не пригодную для гранулирования, и фракцию с диаметром частиц ≤

, не пригодную для гранулирования, и фракцию с диаметром частиц ≤  , являющуюся сырьем для тарельчатого гранулятора. Пневмоклассификатор в верхней части корпуса имеет выход для воздушного потока с прошедшим классификацию продуктом, т.е. фракцией с диаметром частиц ≤

, являющуюся сырьем для тарельчатого гранулятора. Пневмоклассификатор в верхней части корпуса имеет выход для воздушного потока с прошедшим классификацию продуктом, т.е. фракцией с диаметром частиц ≤  , а в нижней части снабжен шлюзовым затвором, предназначенным для выведения фракции с диаметром частиц более

, а в нижней части снабжен шлюзовым затвором, предназначенным для выведения фракции с диаметром частиц более  в загрузочный патрубок устройства транспортировки, соединяющего пневмоклассификатор с расположенной выше по потоку мельницей. С помощью данного устройства транспортировки фракция с диаметром частиц более

в загрузочный патрубок устройства транспортировки, соединяющего пневмоклассификатор с расположенной выше по потоку мельницей. С помощью данного устройства транспортировки фракция с диаметром частиц более  доставляется до входа мельницы, в которой вместе с поступающим исходным продуктом подвергается повторному измельчению. В одном из вариантов осуществления устройство транспортировки представляет собой шнековый конвейер.

доставляется до входа мельницы, в которой вместе с поступающим исходным продуктом подвергается повторному измельчению. В одном из вариантов осуществления устройство транспортировки представляет собой шнековый конвейер.

Выход пневмоклассификатора по прошедшему классификацию продукту соединен через батарею циклонов, предназначенных для отделения продукта от воздуха, и циклонный бункер, с расположенным ниже по потоку тарельчатым гранулятором.

Установка гранулирования согласно изобретению включает также емкость для приготовления грануляционного раствора, в которой осуществляют подготовку грануляционного раствора необходимого для функционирования процесса гранулирования.

В качестве грануляционного раствора в установке согласно изобретению может быть использована вода, водный раствор гранулируемого вещества, водный раствор смеси гранулируемых веществ или водный раствор одного или нескольких веществ, отличных от гранулируемого вещества.

В принципе, используемая для приготовления грануляционного раствора (или в качестве него) вода может быть любого происхождения. Это может быть питьевая вода, деминерализованная вода, грунтовая вода, речная вода, очищенная вода и т.д, пригодная для осуществления процесса гранулирования в соответствии с техническим регламентом.

Грануляционный раствор может быть приготовлен как из поступающих сухих компонентов, посредством растворения их в воде непосредственно в емкости для приготовления грануляционного раствора, так и из уже растворенных веществ поступающих из-за пределов установки, посредством разбавления водой.

В одном из вариантов осуществления емкость для приготовления грануляционного раствора включает бак, оснащенный подогревом и мешалкой, насос для подачи грануляционного раствора на очистку, механический фильтр очистки приготовленного раствора, расходный бак без мешалки, насос для подачи готового грануляционного раствора и фильтр очистки готового грануляционного раствора.

В предпочтительном варианте осуществления емкость для приготовления грануляционного раствора может быть оснащена датчиками уровня жидкости, а также датчиками давления жидкости перед фильтрами.

Емкость для приготовления грануляционного раствора имеет вход для воды, вход для сухих компонентов, а также вход для жидких компонентов. Выход по жидкой фазе емкости для приготовления грануляционного раствора соединен с тарельчатым гранулятором.

Согласно изобретению установка гранулирования также включает тарельчатый гранулятор, предназначенный для создания округлых, не пылящих и прочных гранул из исходного продукта с диаметром частиц ≤  , ретурной фракции с диаметром частиц от

, ретурной фракции с диаметром частиц от  до D1 и грануляционного раствора.

до D1 и грануляционного раствора.

Сам тарельчатый гранулятор согласно изобретению включает наклонно расположенный вращающийся диск (тарелку), выполненный с возможностью изменения угла его наклона в диапазоне от 40° до 60° к горизонтали, и снабженный бортом. Вращение диску (по часовой стрелке) придает электродвигатель, расположенный на передвижной плите, через редуктор и зубчатое колесо. Частота вращения диска регулируется в диапазоне 1,0÷6,6 об/мин посредством изменения частоты электродвигателя привода гранулятра. Наклонно расположенный диск закреплен на опорной раме, представляющей собой жесткую коробку сварной конструкции.

Тарельчатый гранулятор также включает центральную стойку, к которой крепятся кронштейны с прикрепленными к ним ножами с лезвиями из износостойкого материала, предназначенные для поддержания постоянной толщины защитного слоя гранулируемого продукта на дне и бортах тарелки.

Тарельчатый гранулятор имеет в правом сегменте тарелки вход для твердых компонентов, в который из пневмоклассификатора поступает прошедшее классификацию сырье и ретурная фракция из бункера для ретурной фракции, а также гидравлические форсунки для подачи грануляционного раствора из емкости для его приготовления.

Прошедшее классификацию сырье и ретурная фракция подается к входу для твердых компонентов гранулятора посредством устройства транспортировки, предпочтительном посредством шнекового конвейера

Гидравлические форсунки в грануляторе расположены в так называемой зоне орошения, т.е. сверху зоны загрузки твердых компонентов, и для обеспечения оптимальной дисперсности распыла грануляционного раствора создают давление жидкости в диапазоне от 0,2 до 1,0 МПа.

В предпочтительном варианте осуществления тарельчатый гранулятор снабжен датчиками расхода грануляционного раствора, для сопоставления скорости вращения диска и скорости подачи грануляционного раствора, и датчиками давления на гидравлических форсунках для контроля возникновения критических режимов эксплуатации.

В грануляторе мелкие частицы направляются в зону орошения ножами. Крупные частицы перекатываются по поверхности тарелки и, достигнув определенного размера, выгружаются из нее через борт, а мелкие под действием центробежной силы направляются в зону подачи твердых компонентов и зону орошения для дальнейшего агломерирования и окатывания.

Поток влажных гранул переливается через борт тарелки в наклонный желоб, футерованный во избежание налипания влажной шихты фторопластом и, далее, поступает в сушильный аппарат кипящего слоя.

Сушильный аппарат кипящего слоя установки согласно изобретению выполнен в виде короба с установленным в его основании перфорированным листом под углом 0° к горизонтали и с «живым» сечением по отверстиям от 2,5 до 6,0 % в пересчете на общую площадь листа, что позволяет поддерживать необходимый уровень кипящего слоя и легко осуществлять введение высушенных гранул. Сушильный аппарат кипящего слоя снабжен входом для гранулированного продукта, через который из тарельчатого гранулятора поступают влажные гранулы, входом и выходом для горячего газообразного потока, и выходом для высушенного продукта. В одном из вариантов осуществления сушильный аппарат кипящего слоя дополнительно включает камеру охлаждения, в которой высушенный продукт может быть охлажден перед выгрузкой из сушильного аппарата.

Процесс сушки происходит за счет тепла, передаваемого продукту посредством горячего газообразного потока, протекающего через слой продукта. В качестве горячего газообразного потока могут быть использованы топочные газы от горелок, нагретый теплообменником воздух, горячие технологические газы от других установок и тд. Нагрев посредством горячего газообразного потока осуществляют с таким расчетом, чтобы температура продукта в кипящем слое составляла от 120°С до 140°С. На входе в сушильный аппарат температура горячего газообразного потока составляет максимум 550°С.

Кроме того сушильный аппарат кипящего слоя согласно изобретению может быть снабжен средством для создания разряженной атмосферы, предназначенным для лучшего отведения образующейся пыли и паров воды. В предпочтительном варианте осуществления разряженное давление в сушильном аппарате создается вентилятором.

Отделение пыли от газообразного потока затем осуществляют в системе очистки от пыли, состоящей из циклона для пылеобразного продукта и рукавного фильтра.

Установка согласно изобретению включает также первый классификатор, соединенный по продукту с сушильным аппаратом кипящего слоя и предназначенный для классификации высушенных гранул. Первый классификатор выполнен с возможностью разделения высушенных гранул на четыре фракции:

- мелкую фракцию, имеющую диаметр гранул <  ;

;

- крупную фракцию, имеющую диаметр гранул > D2;

- ретурную фракцию, имеющую диаметр гранул в диапазоне от  до D1;

до D1;

- товарную фракцию, имеющую диаметр гранул в диапазоне от D1 до D2.

Первый классификатор снабжен входом для высушенного продукта и четырьмя выходами для полученных в результате классификации фракций.

Вход для высушенного продукта первого классификатора соединен посредством устройства транспортировки с сушильным аппаратом кипящего слоя. В предпочтительном варианте осуществления данное устройство транспортировки представляет собой элеватор.

Выход для крупной фракции первого классификатора имеет соединение с входом дробилки, а также с входом по меньшей мере одного бункера для исходного продукта, причем первый классификатор снабжен шиберным распределителем, с помощью которого в зависимости от количества ретура в бункере для ретурной фракции может быть выбрано предпочтительное направление поступления крупной фракции: либо на дробилку, либо в бункер для исходного продукта.

Выход для товарной фракции первого классификатора соединен посредством устройства транспортировки с входом тарельчатого омасливателя, причем данное устройство транспортировки выбрано из группы, состоящей из ленточного конвейера, шнекового конвейера, элеватора, трубопровода, пневмотранспорта или любой комбинации данных устройств.

Выход для ретурной фракции первого классификатора имеет соединение посредством устройства транспортировки с входом бункера для ретурной фракции. Причем данное транспортировочное устройство выбрано из группы, состоящей из ленточного конвейера, шнекового конвейера, трубопровода, пневмотранспорта или любой комбинации данных устройств.

Выход для мелкой фракции первого классификатора соединен посредством устройства транспортировки по меньшей мере с одним бункером для исходного продукта. Причем данное устройство транспортировки выбрано из группы, состоящей из ленточного конвейера, шнекового конвейера, трубопровода, пневмотранспорта или любой комбинации данных устройств.

В одном из вариантов осуществления первый классификатор представляет собой вибрационный грохот, который имеет три яруса сит.

Бункер для ретурной фракции в установке согласно изобретению предназначен для накопления ретурной фракции и направления ее по потребности в тарельчатый гранулятор для осуществления процесса гранулирования. Бункер для ретурной фракции согласно изобретению снабжен дозирующим устройством для ретурной фракции, предназначенным для направления заданного количества ретура в тарельчатый гранулятор. В предпочтительном варианте осуществления дозирующим устройством для ретурной фракции является ленточный весовой дозатор.

Установка согласно изобретению включает дробилку, предназначенную для размола крупной фракции с размером гранул > D2, отобранной в первом классификаторе. Дробилка имеет вход для крупной фракции, соединенный с выходом для крупной фракции первого классификатора, и выход для раздробленного продукта, соединенный с входом второго классификатора. Степень дробления задается исходя из определенного технологическим регламентом размера раздробленного продукта.

В качестве дробилки в установке согласно изобретению могут быть использованы дробилки известные специалисту в данной области техники, позволяющие получать необходимую степень размола продукта с заданной производительностью, в частности дробилку выбирают из молотковой дробилки, валковой дробилки и щековой дробилки.

Раздробленный в дробилке продукт поступает на разделение во второй классификатор. Второй классификатор выполнен с возможностью разделения раздробленных гранул на две фракции:

- мелкую фракцию с диаметром гранул ≤ D1;

- крупную фракцию с диаметром гранул >D1.

Выход для фракции с диаметром гранул ≤ D1 второго классификатора соединен с входом первого классификатора, что позволяет направить данную фракцию на повторное отделение ретурных гранул размером от  до D1. Выход для фракции с диаметром гранул > D1 второго классификатора соединен с входом дробилки, расположенной выше по потоку, что позволяет направить данную фракцию на повторное дробление. Таким образом, образуется замкнутый цикл: дробилка - второй классификатор, с помощью которого крупные гранулы полностью перерабатываются в ретурные гранулы, тем самым обеспечивая технологический процесс в достаточном количестве ретура, без необходимости использовать для этого товарную фракцию.

до D1. Выход для фракции с диаметром гранул > D1 второго классификатора соединен с входом дробилки, расположенной выше по потоку, что позволяет направить данную фракцию на повторное дробление. Таким образом, образуется замкнутый цикл: дробилка - второй классификатор, с помощью которого крупные гранулы полностью перерабатываются в ретурные гранулы, тем самым обеспечивая технологический процесс в достаточном количестве ретура, без необходимости использовать для этого товарную фракцию.

В одном из вариантов осуществления второй классификатор представляет собой вибрационный грохот, который имеет один ярус сит.

Установка согласно изобретению также включает тарельчатый омасливатель, предназначенный для нанесения кондиционирующей добавки на товарную фракцию. Тарельчатый омасливатель по своей конструкции аналогичен тарельчатому гранулятору, за исключением расположения форсунок, которые в тарельчатом омасливателе находятся в левом сегменте тарелки. Однако следует отметить, что в тарельчатом омасливателе не происходит изменения гранулометрического состава продукта.

Тарельчатый омасливатель имеет вход для товарной фракции соединенный посредством устройства транспортировки с выходом для товарной фракции первого классификатора.

Кроме того тарельчатый омасливатель включает форсунки для распыления кондиционирующей добавки соединенные по жидкой фазе с емкостью для кондиционирующей добавки, представляющей собой в предпочтительном варианте осуществления по меньшей мере один бак, оснащенный подогревом и насосом для подачи жидкой фазы.

Также тарельчатый омасливатель установки согласно изобретению дополнительно оснащен узлом регулирования, включающим расходомер (раствора) и преобразователь частоты вращения электродвигателя, который предназначен для регулировки расхода кондиционирующей добавки пропорционально массе поступающего в омасливатель продукта. Расход поступающего в тарельчатый омасливатель продукта контролируется весами, расположенными на устройстве транспортировки или сразу за ним, в частности весы могут представлять собой конвейерные весы или лотковые весы, в зависимости от используемого устройства транспортировки.

В качестве кондиционирующей добавки в установке согласно изобретению могут быть использованы известные специалисту в данной области техники вещества, препятствующие образованию пыли, в качестве предпочтительных следует назвать аминомасляную смесь и полиэтиленгликоль.

Выход для обработанного продукта тарельчатого омасливателя соединен посредством устройства транспортировки с входом по меньшей мере одного бункер для приема товарного продукта.

Бункер для приема товарного продукта в установке согласно изобретению предназначен для накопления товарной фракции (готового продукта) и направления ее по потребности в отделение погрузки или на склад. Количество бункеров для приема товарного продукта в установке согласно изобретению зависит от производительности установки в целом и в предпочтительном варианте осуществления составляет от 1 до 3.

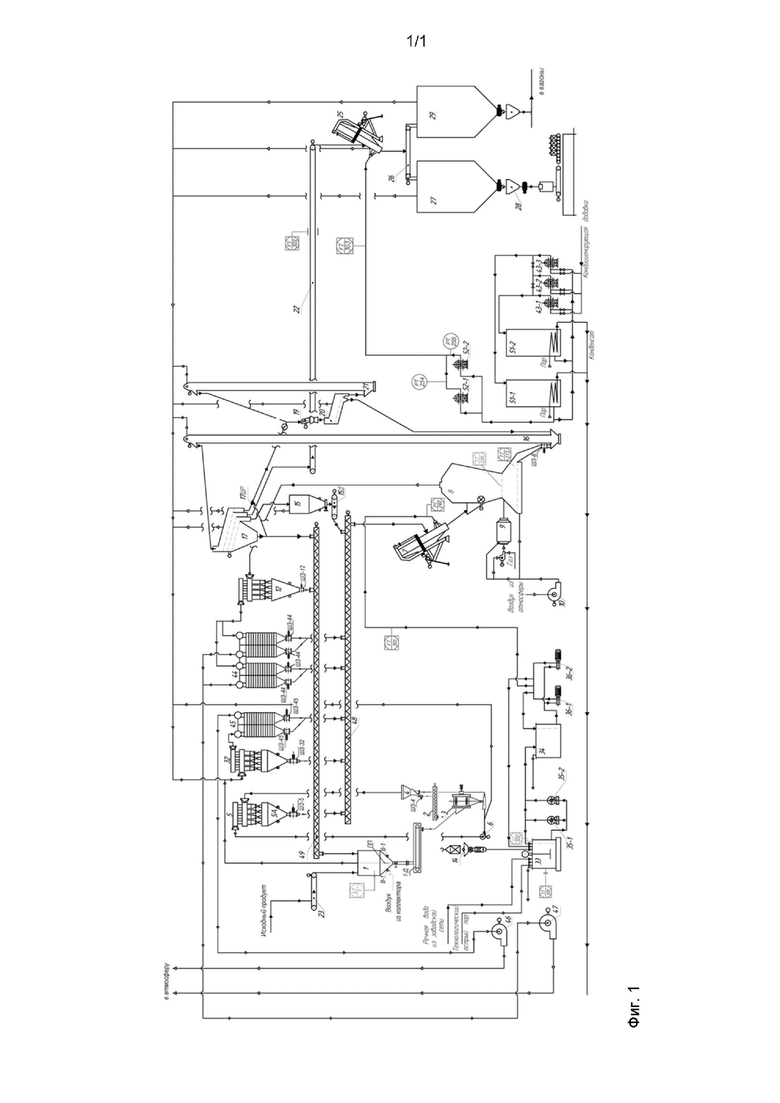

На фигуре 1 представлен один из вариантов осуществления установки согласно изобретению для гранулирования сульфата аммония.

Условные обозначения:

1 Бункер для исходного продукта

1Д Дозатор ленточный весовой

1В Вибратор

LT-1 Датчик уровня заполнения

ПП Пневматическая пушка

2 Шнековый конвейер

3 Мельница,

4 Пневмоклассификатор (воздушный сепаратор)

ШЗ-4 Шлюзовой затвор

5 Батарея циклонов

5А Циклонный бункер

ШЗ-5 Шлюзовой затвор

6 Вентилятор

7 Гранулятор тарельчатый

8 Аппарат кипящего слоя

TT-108 Датчик температуры

TT-113 Датчик температуры

ШЗ-8 Шлюзовой затвор

9 Теплогенератор

10 Вентилятор

12 Циклон для пылеобразного продукта

ШЗ-12 Шлюзовой затвор

14 Бункер для сухих компонентов

15 Бункер для ретурных гранул

15Д Дозатор ленточный весовой

16 Элеватор

17 Грохот вибрационный

17ШР Шиберный распределитель

19 Дробилка молотковая

20 Грохот вибрационный

21 Элеватор

22 Ленточный конвейер

FT-322 Ленточные весы

23 Ленточный конвейер

25 Тарельчатый омасливатель

26 Ленточный конвейер

27 Бункер для товарного продукта

28 Фасовочный комплекс

29 Бункер для товарного продукта

32 Циклон

ШЗ-32 Шлюзовой затвор

33 Емкость для приготовления грануляционного раствора

TT-101 Датчик температуры

LT-402 Датчик уровня жидкости

34 Расходная емкость

35/1,2 Насос

36/1,2 Насос

FT-301 Датчик расхода грануляционного раствора

PT-240 Датчик давления

43/1,2,3 Насос

44 Фильтр

ШЗ-44 Шлюзовый затвор

45 Фильтр

ШЗ-45 Шлюзовый затвор

46 Вентилятор

47 Вентилятор

48 Шнековый конвейер

49 Шнековый конвейер

51/1,2 Бак

52/1,2 Насос дозировочный

PT-254,255 Датчик давления

Представленное далее описание функционирования установки согласно изобретению для наглядности дается со ссылкой на показанный на фиг. 1 вариант установки, однако не накладывает никаких ограничений на аппаратную реализацию предложенной в изобретении установки.

Сульфат аммония по ленточному конвейеру (23) подается в бункер для исходного продукта (1) общей вместимостью 40 м3 (рабочая вместимость - 31 м3). Степень заполнения бункера контролируется по показанию уровнемера LT-1. На бункере (1) установлены два вибратора (1В) и четыре пневматические пушки (ПП). В бункер (1) также подается сульфат аммония после технологического процесса из циклона для пылеобразного продукта (12) шнековым транспортером (49) и по трубопроводу от первого классификатора (17).

Из бункера (1) сульфат аммония через ленточный весовой дозатор (1Д) подается по трубопроводу в вихревую мельницу (3) представляющую собой мельницу двойного потока PSKM 15-720. Массовый расход сульфата аммония регулируется автоматически в пределах от 7 до 40 т/ч изменением скорости движения ленты весового дозатора (1Д). В мельнице сульфат аммония измельчается.

Из мельницы тонкодисперсный порошок поступает в газоход, в котором циркуляционным потоком воздуха, создаваемым вентилятором (6), транспортируется в пневмоклассификатор (4). В пневмоклассификаторе происходит окончательное разделение крупной фракции, не пригодной для грануляции, и мелкой фракции, являющейся сырьем для тарельчатого гранулятора. Крупная фракция через шлюзовой затвор (ШЗ-4) ссыпается в загрузочный патрубок шнекового транспортера (2) и транспортируется обратно в мельницу (3) на повторный размол.

Гранулометрический состав пригодного для грануляции порошка сульфата аммония контролируется аналитическим способом.

Тонкодисперсный порошок, пригодный для грануляции, потоком воздуха транспортируется в батарею циклонов (5), где он отделяется от воздуха и собирается в циклонном бункере (5А). Из бункера порошок сульфата аммония через шлюзовый затвор (ШЗ-5) ссыпается в шнековый конвейер (48), которым транспортируется в гранулятор (7).

Для исключения пористости гранул сульфата аммония используется грануляционный раствор сульфата аммония со степенью насыщения по сульфату аммония 0-20%.

Грануляционный раствор готовится в емкости (33). Емкость (33) объемом 42 м3 оборудована мешалкой. Температура раствора в емкости измеряется датчиком температуры TT-101. Уровень раствора в емкости (33) контролируется посредством датчика уровня жидкости LT-402.

Для приготовления грануляционного раствора используется 40-60% раствор сульфата аммония, поступающий с производства сульфата аммония, речная вода, а также раствор нитрата аммония.

В емкости (33) также предусмотрена подача сухих компонентов через бункер (14). Контроль расхода добавок производится взвешиванием загружаемой порции на весах.

Приготовленный раствор подается насосом (35/1,2) через сетчатый фильтр в расходную емкость (34). В сетчатых фильтрах осуществляется очистка от механических примесей.

Очищенный раствор из расходной емкости (34) подается насосом (36/1,2) через сетчатый фильтр на форсунки грануляционной тарелки (7).

Для получения гранул сульфата аммония применяется тарельчатый гранулятор (7) диаметром 7,6 м, высотой борта 0,75 м, производительностью до 50 т/ч по сухому веществу. Угол наклона оси вращения 48° к горизонтали. Частота вращения тарелки 5,9 об/мин.

Тонкодисперсный порошок сульфата аммония подается на грануляцию шнековым конвейером (48) по загрузочной течке в зону орошения в правый сегмент тарелки (7).

Ретурная фракция из бункера (15) ленточным весовым дозатором (15Д) также подается в шнековый конвейер (48), который транспортирует ее в гранулятор (7).

Грануляционный раствор сульфата аммония распыляется сверху на шихту через гидравлические форсунки, установленные со стороны загрузки твердых компонентов.

Расход грануляционного раствора в тарелку (7) измеряется прибором FT-301 и автоматически регулируется изменением частоты вращения электродвигателя насоса (36/1,2).

Давление раствора на форсунки тарелки регистрируется датчиком давления PT-240.

Для поддержания качественного процесса гранулирования сульфата аммония расход грануляционного раствора регулируется таким образом, чтобы массовая доля влаги в шихте была в пределах от 7 до 10%.

Обмазка гранулятора (гарнисаж) формируется с помощью пяти донных ножей и одного бортового. В зону скопления крупной фракции, находящейся в нижней части гранулятора, погружен комкодробитель, который при постоянном вращении его пластин разрушает влажные агломераты шихты крупного размера.

Поток влажных гранул переливается через борт тарелки в течку (коробчатый желоб), футерованную во избежание налипания влажной массы фторопластом, и поступает в сушильный аппарат кипящего слоя (8). Процесс сушки происходит за счет тепла топочных газов, получаемых при сжигании природного газа в газовой топке (9). Воздух для сжигания природного газа подается в газовую топку вентилятором (10).

Сушка гранул ведется с таким расчетом, чтобы в кипящем слое зоны сушки КС аппарата продукт имел температуру от 110°С до 140°С и с массовой долей влаги не более 0,5%.

Температура продукта в сушильном аппарате регулируется мощностью горелки. Топочные газы движутся в сушильном аппарате через слой продукта.

Сушильный аппарат кипящего слоя (8) представляет собой коробку с установленным в основании перфорированным листом под углом 0° к горизонтальной в сторону выхода продукта. Площадь подины 9 м2 с отверстиями, занимающими 4 % площади.

Процесс сушки связан с выделением значительного количества пыли, паров воды, газов, которые вместе с отработанными топочными газами после сушильного аппарата (8) по газоходу всасываются в циклон (12). Отрицательное избыточное давление (разрежение) в сушильном аппарате и циклоне создается вентилятором (47). Температура «кипящего слоя» контролируется датчиком температуры -TT-108.

Горячий продукт разгружается в камеру охлаждения аппарата КС, где охлаждается воздухом до температуры 35÷50°С от вентилятора (10). Температура охлажденного продукта на выходе из сушильного аппарата (8) контролируется датчиком температуры TT-113. Необходимый объем воздуха для поддержания температуры гранул регулируется шибером.

Высушенные гранулы через шлюзовой затвор (ШЗ-8) поступают из зоны охлаждения сушильного аппарата (8) в элеватор (16), который подает продукт на рассев в первый классификатор (17), представляющий собой вибрационный грохот. Производительность грохота (17) по поступающему продукту до 75 т/ч. Грохот имеет три яруса сит. Площадь поверхности рассева каждого яруса - 9 м2.

На грохоте (17) гранулы рассеиваются на четыре фракции:

- крупную фракцию;

- товарную фракцию;

- ретурную фракцию;

- мелкую фракцию.

Мелкая фракция с грохота (17) по трубопроводу направляется в бункер (1) на домалывание.

Крупная фракция с грохота (17) в зависимости от достаточного количества ретура в бункере (15) может направляться с помощью шиберного распределителя (17ШР) либо на дробилку (19), где раскалывается в более мелкий размер - с целью наработки ретура, либо в бункер (1) на домалывание.

Ретурная фракция по трубопроводу направляется в бункер (15) и в режиме дозирования ленточным весовым дозатором (15Д) направляется в качестве ретура в гранулятор (7) по шнековому конвейеру (48).

Товарная фракция с грохота (17) направляется по ленточному конвейеру (22) на омасливание гранул.

В дробилке (19), представляющей собой молотковую дробилку производительностью 24 т/ч, крупную фракцию из грохота (17) размалывают до размера ретурной фракции.

После дробилки (19) размолотый продукт поступает на рассев во второй классификатор (20), представляющий собой вибрационный грохот, имеющий один ярус сит с площадью поверхности рассева - 9 м2.

На грохоте (20) дробленые гранулы рассеиваются на две фракции:

- крупную фракцию;

- мелкую фракцию.

Мелкая фракция направляется по трубопроводу в элеватор (16), а затем в грохот (17) для повторного отсева ретурных гранул. Крупная фракция после грохота (20) по трубопроводу направляется в элеватор (21), затем из элеватора в дробилку (19) для повторного дробления.

Паровоздушная смесь сушильного аппарата, содержащая пыль сульфата аммония, проходит предварительную очистку от пыли в циклоне (12) и санитарную очистку на фильтре (44). Вентилятором (47) очищенная от пыли паровоздушная смесь выбрасывается через высотную выхлопную трубу в атмосферу. Уловленная пыль возвращается в процесс: пыль из циклона (12) через шлюзовый затвор (ШЗ-12) ссыпается в шнековый конвейер (49), которым подается в бункер (1); пыль из фильтра (44) через (ШЗ-44) ссыпается в шнековый конвейер (48), которым подается на грануляцию в гранулятор (7).

Гранулированный сульфат аммония ленточным конвейером (22) подается в омасливатель тарельчатого типа (25). Расход продукта контролируется ленточными весами (FT-322).

Тарельчатый омасливатель (25) производительностью до 35 т/ч по сухому веществу оснащен тарелкой диаметром 3 м с высотой борта 0,3 м, угол наклона оси вращения составляет 48° к горизонтали, частота вращения тарелки 12 об/мин.

Кондиционирующая добавка доставляется в отделение обработки в автоцистернах, оборудованных системой подогрева.

Кондиционирующая добавка из автоцистерны, после предварительного разогрева, насосами (43/1,2,3), перекачивается в емкость (51/1,2). Температура кондиционирующей добавки в емкости (51/1) поддерживается в пределах 60÷90°С.

Кондиционирующая добавка из емкостей (51/1,2) подаются насосами (52/1,2) на гидравлические форсунки тарельчатого омасливателя (25).

Расход кондиционирующей добавки контролируется прибором FIR-303 и автоматически регулируется пропорционально расходу продукта в омасливатель (25) изменением частоты вращения электродвигателя насоса (52/1,2).

Давление раствора на форсунки тарелки контролируется приборами PG-254,255.

Обработанный продукт, пройдя пробоотборник, ссыпается на реверсивный ленточный конвейер (26), которым транспортируется в бункер (27) вместимостью 80 м3 и бункер (29) вместимостью 120 м3.

Из бункера (29) через челюстные затворы продукт по течкам подается в железнодорожные вагоны.

Также предусмотрена упаковка товарного продукта в мешки МКР, которая осуществляется из бункера (27) на установке фасовки (28).

МКР с товарным сульфатом аммония по конвейеру передаются в зону погрузки, которая производится в полувагоны мостовым краном.

Запыленный воздух, отсасываемый от оборудования отделений классификации и дробления, дообработки, погрузки готового продукта, подается на предварительную очистку от пыли в батарее циклонов (32) и санитарную очистку на фильтре (45). Очищенный воздух выбрасывается в атмосферу вентилятором (46).

Уловленная пыль возвращается в процесс: пыль из циклона (32) через шлюзовый затвор (ШЗ-32) и пыль из фильтра (45) через шлюзовый затвор (ШЗ-45) ссыпается в шнековый конвейер (48), которым подается на грануляцию в тарелку (7).

Далее изобретение поясняется более подробно с помощью примеров.

ПРИМЕРЫ

Пример 1 Проведение гранулирования сульфата аммония на установке согласно изобретению

В качестве оборудования использовали следующие основные аппараты:

- Вихревая мельница Pallmann тип PSKM 15-720 (500x2400x2400 мм, D=1500 мм электродвигатель N=315-500 кВт)

- Гранулятор тарельчатый D=7600 мм, Н=750 мм, Q=50 т/ч, угол наклона = 40-60°, n=2,2-6,6 об/мин, электродвигатель АИР 315 54, N=160 кВт, n=1500 об/мин

- Аппарат кипящего слоя 12Х18Н10Т Площадь пода - 9 м2

- Грохот вибрационный 1, Q=75 т/ч, площадь одного уровня сит S=9 м2, 3 уровня сит, два вибромотора N=4 кВт, n=960 об/мин. Размер ячеек сит уровней: верхнего - 5,0×5,0 мм, среднего - 2,0×2,0мм, нижних - 0,8×0,8 мм

- Дробилка молотковая СМД-504. ДМГ 6×6, N=30 кВт

- Грохот вибрационный 2, Q=75 т/ч, площадь одного уровня сит S=9 м2, 1 уровень сит, два вибромотора N=4 кВт, n=960 об/мин. Размер ячеек сит - 2,0×2,0 мм,

- Тарельчатый омасливатель D=3000 мм, Н=30 мм, Q=35 т/ч, угол наклона = 40-60°, n=12 об/мин, электродвигатель АИР 315 54, N=11 кВт, n=1500 об/мин

а также стандартное вспомогательное оборудование для транспортировки, нагрева и хранения хорошо известное специалисту в данной области.

В качестве исходного сырья для гранулирования использовали сульфат аммония (ТУ 113-03-625-90, производства АО «СДС Азот» г. Кемерово) с размером частиц от 0,5 мм до 6 мм.

Технология гранулирования:

По ленточному конвейеру (23) в бункер (1) подавали 32,7 т/ч кристаллического сульфата аммония, туда также поступали 4,9 т/ч мелких гранул после классификации на грохоте (17), фракция частиц размером менее 0,8 мм, и 0,3 т/ч пыли из циклона (12). Из бункера (1) сульфат аммония по ленточному дозатору (1Д) поступал в вихревую мельницу (3).

В вихревой мельнице (3) сульфат аммония измельчался до размера 0,16 мм.

Из мельницы (3) размолотый порошок посредством газохода с циркуляционным потоком воздуха транспортировался в пневмоклассификатор (4). В пневмоклассификаторе (4) происходило разделение на фракцию более 0,16 мм, не пригодную для гранулирования, и фракцию менее 0,16 мм, являющуюся сырьем для тарельчатого гранулятора (7). Фракция более 0,16 мм (около 3 т/ч) поступала обратно в мельницу (3) на повторное измельчение.

Пригодный для гранулирования порошок потоком воздуха транспортировался в батарею циклонов (5), где он отделялся от воздуха и собирался в бункере циклона. Из бункера порошок транспортировался шнековым конвейером (48) в количестве 37,9 т/ч в тарельчатый гранулятор (7). В тарельчатый гранулятор (7) после классификации на грохоте (17) также подавалось 12,1 т/ч ретура с размером частиц от 0,8 мм до 2,0 мм. Грануляционная шихта орошалась 10 %-ным по массе раствором сульфата аммония с расходом 4,4 м3/ч.

Тарельчатый гранулятор (7) был настроен для получения гранул сульфата аммония диаметром от 2 до 5 мм (угол наклона оси вращения 48° к горизонтали, частота вращения тарелки 5,9 об/мин).

Поток влажных гранул 54,4 т/ч после гранулятора поступал в сушильный аппарат кипящего слоя (8).

Сушка гранул велась с таким расчетом, чтобы на выходе из сушильного аппарата продукт имел температуру 120 - 140оС и с массовую долю влаги не более 0,5 %. Горячий продукт поступал в камеру охлаждения сушильного аппарата кипящего слоя (8), где охлаждался цеховым воздухом.

Классификацию гранул, выходящих из сушильного аппарата, производили на двух вибрационных грохотах. На первом грохоте (17) гранулы рассеивали на четыре фракции:

- крупную фракцию - более 5,0 мм;

- товарную фракцию от 2,0 до 5,0 мм;

- ретурную фракцию - от 0,8 мм до 2,0 мм;

- мелкую фракцию - менее 0,8 мм.

Мелкую фракцию с грохота 4,9 т/ч по трубопроводу направляли на размол в вихревую мельницу (3).

Крупную фракцию с грохота 5 т/ч подавали на дробилку (19), где дробили до размера 2 мм.

После дробилки молотый продукт отправляли на рассев во второй грохот (20). На втором грохоте (20) дробленые гранулы рассеивали на две фракции:

- крупную фракцию с диаметром частиц более 2,0 мм;

- мелкую фракцию с диаметром частиц менее 2,0 мм.

Фракцию с диаметром частиц менее 2,0 мм направляли в первый грохот (17) для повторного отсева ретурных гранул размером от 0,8 мм до 2 мм. Фракцию с диаметром частиц более 2 мм после грохота (20) возвращали в дробилку (19) для повторного дробления.

Ретурную фракцию 12,1 т/ч подавали посредством шнекового конвейера (48) в тарельчатый гранулятор (7) в качестве затравки.

Товарную фракцию 32,7 т/ч направляли в тарельчатый омасливатель (25) для обработки гранул амино-маслянной смесью в качестве кондиционирующей добавки с расходом 98 кг/ч и, далее, в бункер (27).

Основные показатели получения гранулированного сульфата аммония в течение 36 ч при использовании для гранулирования классифицированного порошка, содержащего 100% фракции менее 0,16 мм, приведены в таблице 1.

Как можно увидеть из таблицы 1 в результате использования установки согласно изобретению достигается стабильный гранулометрический состав и практически 100%-ная агрегация порошка исходного сульфата аммония в товарные гранулы диаметром от 2 (D1) до 5 (D2) мм в течение всего периода времени подачи сырьевых компонентов.

Кроме того полученный товарный гранулят характеризуется отличными механическими свойствами: средней статической прочностью гранул 4,5 МПа, динамическая прочность 98,9 %, пылимость не более 10 г/кг

2) Выход готового продукта вычислен относительно нагрузки на мельницу.

3) Выход готового продукта на расход исходного сульфата аммония без учета технологических потерь

Пример 2 Проведение гранулирования сульфата калия на установке согласно изобретению

Гранулирование проводили на оборудовании и по методике, указанным в примере 1.

В качестве исходного сырья для гранулирования использовали сульфат калия кристаллический (ТУ 2184-093-43399406-2001), состоящий из частиц размером от 0,5 мм до 6 мм.

Для получения округлых и прочных гранул сульфата калия диаметром от 2 до 5 мм применялся тарельчатый гранулятор диаметром 7,6 м, высотой борта 0,75 м, производительностью 50 т/ч по сухому веществу. Угол наклона оси вращения 48о к горизонтали. Частота вращения тарелки 5,9 об/мин. Грануляционную шихту орошали 10 %-ным по массе раствором сульфата калия с расходом 3,5 м3/ч.

Полученный гранулят рассеивали на четыре фракции:

- крупная фракция - более 5,0 мм;

- товарная фракция - от 2,0 до 5,0 мм;

- ретурная фракция - от 0,8 мм до 2,0 мм;

- мелкая фракция - менее 0,8 мм.

Основные показатели и результаты получения гранулированного сульфата калия приведены в таблице 2.

2) Выход готового продукта вычислен относительно нагрузки на мельницу.

3) Выход готового продукта от расхода исходного сульфата калия без учета технологических потерь – 100%.

Пример 3 Проведение гранулирования карбамида на установке согласно изобретению

Гранулирование проводили на оборудовании и по методике, указанным в примере 1.

В качестве исходного сырья для гранулирования использовали карбамид кристаллический (марка А по ГОСТ 2081-2010), состоящий из частиц размером от 0,5 мм до 2 мм и карбамидоформальдегидный концентрат (КФК-85 по ТУ 2223-009-00206492-07).

Для получения округлых и прочных гранул карбамида диаметром от 6 до 8 мм применялся тарельчатый гранулятор диаметром 7,6 м, высотой борта 0,75 м, производительностью 50 т/ч по сухому веществу. Угол наклона оси вращения 40° к горизонтали. Частота вращения тарелки 3,5 об/мин. Грануляционную шихту орошали грануляционным раствором 3,4-4,0 т/ч, содержащим 45-50% карбамида и 4,0-4,4 % КФК-85.

Для проведения сушки в аппарате кипящего слоя использовали топочные газы с температурой 90÷100°С.

Полученный гранулят рассеивали на четыре фракции:

- крупная фракция - более 8,0 мм;

- товарная фракция - от 6,0 до 8,0 мм;

- ретурная фракция - от 1,6 мм до 6,0 мм;

- мелкая фракция - менее 1,6 мм.

Основные показатели и результаты получения гранулированного карбамида приведены в таблице 3.

2) Выход готового продукта от общего расхода карбамида (без учета КФК-85) без учета технологических потерь – 100%.

Представленные в примерах 2-3 результаты показывают, что на установке согласно изобретению может быть осуществлено гранулирование для широкого спектра различных твердых веществ с получением разного гранулометрического состава с сохранением стабильности процесса и количественным выходом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ НА ОСНОВЕ ИЗВЕСТНЯКА | 2024 |

|

RU2834019C1 |

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУПЕРФОСФАТА | 2016 |

|

RU2631035C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ФОСФОРСОДЕРЖАЩИХ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2023 |

|

RU2805234C1 |

| Способ получения гранулированного карбамида | 1989 |

|

SU1728232A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕРКАРБОНАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240975C2 |

Изобретение относится к области химической технологии и может быть использовано для гранулирования продукта. Установка гранулирования продукта включает по меньшей мере один бункер для исходного продукта, мельницу для размола исходного продукта, пневмоклассификатор для классификации размолотого исходного продукта, емкость для приготовления грануляционного раствора, тарельчатый гранулятор, в который из пневмоклассификатора поступает прошедшее классификацию сырье, сушильный аппарат кипящего слоя, в который из тарельчатого гранулятора поступают влажные гранулы, первый классификатор для классификации высушенных гранул, соединенный по продукту с сушильным аппаратом кипящего слоя, бункер для ретурной фракции, соединенный с первым классификатором, дробилку, второй классификатор для классификации раздробленного продукта, соединенный по продукту с дробилкой, тарельчатый омасливатель, выполненный с возможностью приема товарной фракции из первого классификатора и обработки товарной фракции кондиционирующей добавкой. Техническим результатом является обеспечение стабильности формирования гранулометрического состава, улучшение механических свойств получаемого гранулята, повышение выхода конечного товарного продукта. 12 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Установка гранулирования продукта, включающая

по меньшей мере один бункер для исходного продукта, снабженный по меньшей мере одним вибратором и по меньшей мере одной пневматической пушкой для исключения зависания продукта;

мельницу для размола исходного продукта, поступающего из по меньшей мере одного бункера для исходного продукта;

пневмоклассификатор для классификации размолотого исходного продукта, соединенный по продукту с мельницей;

емкость для приготовления грануляционного раствора;

тарельчатый гранулятор, в который из пневмоклассификатора поступает прошедшее классификацию сырье, причем гранулятор включает гидравлические форсунки для подачи грануляционного раствора из емкости для его приготовления, наклонно расположенный вращающийся диск, выполненный с возможностью изменения угла его наклона в диапазоне от 40° до 60° к горизонтали и снабженный бортом, а также опорную раму, привод и центральную стойку с кронштейнами для крепления ножей;

сушильный аппарат кипящего слоя, в который из тарельчатого гранулятора поступают влажные гранулы, причем сушильный аппарат выполнен в виде короба с установленным в его основании перфорированным листом под углом 0° к горизонтали и с «живым» сечением по отверстиям от 2,5 до 6,0% в пересчете на общую площадь листа;

первый классификатор для классификации высушенных гранул, соединенный по продукту с сушильным аппаратом кипящего слоя,

бункер для ретурной фракции, соединенный с первым классификатором;

дробилку;

второй классификатор для классификации раздробленного продукта, соединенный по продукту с дробилкой;

тарельчатый омасливатель, выполненный с возможностью приема товарной фракции из первого классификатора и обработки товарной фракции кондиционирующей добавкой,

по меньшей мере один бункер для приема товарного продукта из тарельчатого омасливателя;

причем первый классификатор выполнен с возможностью разделения гранул на четыре фракций:

мелкую фракцию для направления ее в бункер для исходного продукта,

крупную фракцию для направления ее, в зависимости от количества ретура в бункере для ретурной фракции, либо в дробилку для раскалывания ее в более мелкий размер либо в бункер для исходного продукта,

ретурную фракцию для направления ее в бункер для ретурной фракции и в режиме дозирования в качестве ретура в тарельчатый гранулятор,

товарную фракцию для направления ее в тарельчатый омасливатель,

и причем второй классификатор выполнен с возможностью разделения раздробленного продукта на две фракции:

мелкую для направления ее в первый классификатор для повторного отсева и

крупную для направления ее в дробилку для повторного дробления.

2. Устройство по п. 1, отличающееся тем, что пневмоклассификатор в нижней части снабжен шлюзовым затвором, предназначенным для выведения не пригодной для гранулирования фракции в загрузочный патрубок устройства транспортировки, соединяющего пневмоклассификатор с расположенной выше по потоку мельницей.

3. Устройство по п. 1, отличающееся тем, что для направления мелкой фракции первый классификатор соединен по меньшей мере с одним бункером для исходного продукта посредством устройства транспортировки.

4. Устройство по п. 1, отличающееся тем, что для направления крупной фракции либо на дробилку, либо в бункер для исходного продукта первый классификатор снабжен шиберным распределителем.

5. Устройство по п. 1, отличающееся тем, что для направления ретурной фракции первый классификатор соединен с бункером для ретурной фракции посредством устройства транспортировки.

6. Устройство по п. 1, отличающееся тем, что бункер для ретурной фракции снабжен дозирующим устройством для ретурной фракции, предназначенным для направления заданного количества ретура в тарельчатый гранулятор.

7. Устройство по п. 6, отличающееся тем, что дозирующим устройством для ретурной фракции является ленточный весовой дозатор.

8. Устройство по п. 1, отличающееся тем, что для направления товарной фракции первый классификатор соединен с тарельчатым омасливателем посредством устройства транспортировки.

9. Устройство по п. 1, отличающееся тем, что для направления мелкой фракции на повторный отсев второй классификатор соединен с первым классификатором посредством устройства транспортировки.

10. Устройство по п. 1, отличающееся тем, что для направления крупной фракции на повторное дробление второй классификатор соединен с расположенной выше по потоку дробилкой посредством устройства транспортировки.

11. Устройство по п. 1, отличающееся тем, что тарельчатый омасливатель оснащен узлом регулирования, включающим расходомер и преобразователь частоты вращения электродвигателя, который предназначен для регулировки расхода кондиционирующей добавки пропорционально массе поступающего в омасливатель продукта.

12. Устройство по п. 1, отличающееся тем, что тарельчатый омасливатель соединен по меньшей мере с одним бункером для приема товарного продукта посредством устройства транспортировки.

13. Устройство по одному из пп. 2, 3, 5, 8, 9, 10 или 12, отличающееся тем, что устройство транспортировки выбрано из ленточного конвейера, шнекового конвейера, элеватора, трубопровода, пневмотранспорта или любой комбинации данных устройств.

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ УДОБРЕНИЙ | 1993 |

|

RU2088326C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ГРАНУЛИРОВАНИЯ ФОСФОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 2013 |

|

RU2545328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОНДИЦИОНИРОВАННЫХ УДОБРЕНИЙ | 2004 |

|

RU2258054C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА | 1994 |

|

RU2082491C1 |

| US 4225543 A1, 30.09.1980 | |||

| EP 2932856 A1, 21.10.2015. | |||

Авторы

Даты

2024-01-09—Публикация

2023-05-10—Подача