Изобретение относится к технологии получения формалина и карбамидоформальдегидного концентрата и может быть использовано в химической промышленности.

Известен способ производства формалина, заключающийся в каталитическом дегидрировании метанола водой в колонном аппарате с получением контактных газов и последующей абсорбцией формальдегида при взаимодействии контактных газов с жидкостью с отводом тепла и получением водных растворов формальдегида - формалина /Б.Г.Накрохин и др. «Технология производства формалина». Новосибирск, 1995 г. с.268-296/.

Относительным недостатком данного способа является то, что формальдегид из контактных газов полностью переводят в его водный раствор - формалин, являющийся промежуточным продуктом для дальнейшей переработки в продукты формалинового ряда.

Известен способ получения карбамидоформальдегидного концентрата хемосорбцией формальдегида из формальдегидсодержащих контактных газов, полученных дегидрированием метанола на железомолибденовом катализаторе 50-65%-ным водным раствором карбамида. Процесс осуществляют в трехсекционной колонне до получения карбамидоформальдегидного концентрата с регулируемым содержанием уроновых и триазоновых производных (RU патент №2142964, С08G 12/12).

К недостаткам данного способа можно отнести то, что процесс химического связывания формальдегида карбамидом протекает в условиях высоких температур (120-140°С) в нижней части колонны, что приводит к образованию молекул разветвленного строения, снижающих потребительские свойства получаемого продукта, а также то, что весь формальдегид контактных газов переводят в единственный продукт - карбамидоформальдегидный концентрат.

Наиболее близким по технической сущности и достигаемому результату является способ непрерывного получения карбамидоформальдегидного концентрата, заключающийся в том, что перед хемосорбцией контактные газы предварительно направляют на абсорбцию формальдегида водой с получением концентрированного водного раствора формальдегида - формалина, как промежуточного продукта, который затем смешивают с карбамидоформальдегидным предконцентратом, полученным в процессе хемосорбции и имеющим мольное соотношение формальдегида и карбамида (1,9-4,0):1, с получением в результате смешения карбамидоформальдегидного концентрата в качестве товарного продукта с мольным соотношением формальдегида и карбамида (4,5÷5,2):1 (RU патент №2247129, С08G 12/12). Часть концентрированного формалина разбавляют до получения технического формалина водным конденсатом, образующимся после охлаждения газов, покидающих зону хемосорбции.

Предконцентрат, выходящий из процесса на стадии хемосорбции с пониженным соотношением формальдегида и карбамида, является промежуточным продуктом и требует доведения компонентов до заданного соотношения. Предконцентрат смешивают с концентрированным формалином, полученным путем абсорбции на первой стадии выделения формальдегида с достаточно сложной системой дозировки полупродуктов, не гарантирующей стабильность состава и физико-химических свойств конечного продукта.

Задачей данного изобретения является повышение качества и стабилизации состава формалина и карбамидоформальдегидного концентрата и упрощение технологической схемы.

Поставленная задача достигается тем, что в способе непрерывного получения формалина и карбамидоформальдегидного концентрата, включающем каталитическое дегидрирование метанола с образованием формальдегидсодержащих контактных газов, из которых выделяют часть формальдегида в виде формалина, подачу контактных газов на хемосорбцию формальдегида водным раствором карбамида, получение карбамидоформальдегидного концентрата с расчетным мольным соотношением формальдегида и карбамида (4,5-5,2):1, отличающемся тем, что выделение части формальдегида из контактных газов в виде формалина осуществляют охлаждением контактных газов дегидрирования метанола ниже точки росы до температуры 50-80°, а на хемосорбцию подают оставшуюся часть контактных газов с получением после хемосорбции карбамидоформальдегидного концентрата с расчетным мольным соотношением.

Способ осуществляется следующим образом. Контактные газы, полученные каталитическим дегидрированием метанола, поступают на охлаждение до температуры ниже точки росы, при этом из газов конденсируется часть формальдегида, воды и остаточного метанола с образованием формалина в количестве и с концентрацией, зависящими от температуры охлаждения газов в диапазоне температур 50-80°С. Полученный формалин отводят после охлаждения в виде самостоятельного продукта.

Охлажденные контактные газы с остаточным равновесным содержанием паров формальдегида, воды и метанола направляют на стадию хемосорбции водным раствором карбамида, где формальдегид химически связывается с карбамидом при температуре 50-70°С нейтральной или слабощелочной среде при рН 6,5-9,0 с получением карбамидоформальдегидного концентрата как самостоятельного товарного продукта. Количество подаваемого раствора карбамида задается из условия поддержания в карбамидоформальдегидном концентрате мольного соотношения формальдегида и карбамида (4,5-5,2):1.

Охлаждение контактных газов происходит в аппарате смешения, представляющем собой колонный аппарат тарельчатого, насадочного типа или полый скруббер, в котором контактные газы проходят снизу вверх. Продукты конденсации охлаждаются и подаются в качестве хладагента противотоком к газу сверху вниз. При контакте газов с охлажденными продуктами конденсации происходит охлаждение газов ниже точки росы и из них конденсируются пары воды, формальдегида и метанола, смешиваясь с циркулирующими продуктами конденсации, которые при этом нагреваются.

Циркулирующие продукты конденсации охлаждаются в теплообменниках через теплопроводящую стенку каким-либо хладагентом, не смешиваясь с ним.

Охлаждение контактных газов может осуществляться либо в отдельном аппарате, либо в аппарате, совмещенном с абсорбером или хемосорбером и представляющем собой его охладительно-конденсационную секцию.

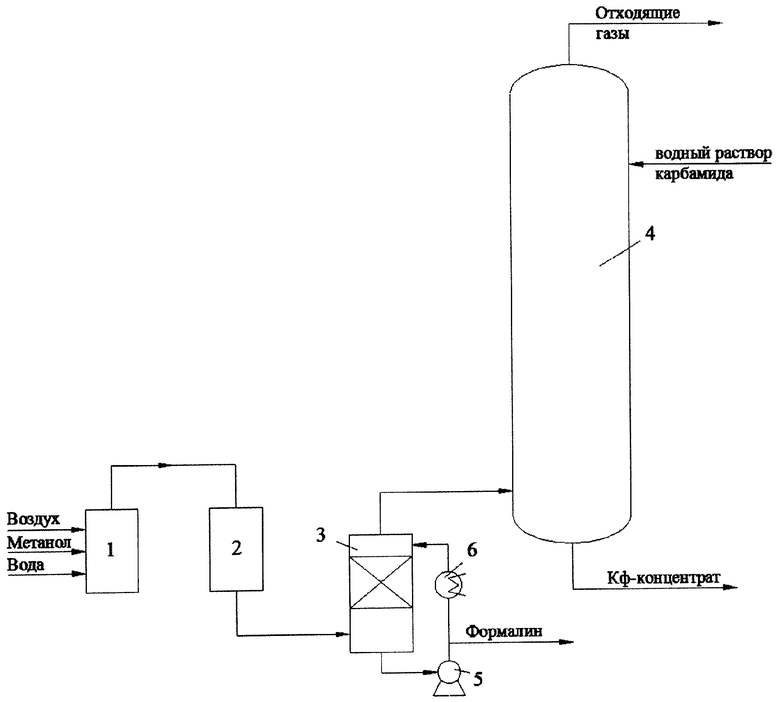

На чертеже представлен вариант схемы получения продуктов с отдельно расположенным охладительным аппаратом контактных газов дегидрирования метанола.

Подаваемые в спиртоиспаритель 1 метанол и вода испаряются, смешиваются с воздухом и в виде парогазовой смеси поступают в контактный аппарат 2 с подконтактным холодильником. В контактном аппарате 2 на катализаторе происходит дегидрирование метанола с образованием формальдегидсодержащих газов. Контактные газы в перегретом состоянии (с температурой выше точки росы) поступают в охладительный аппарат 3.

В этом аппарате газы, контактируя с потоком продуктов конденсации, циркулирующим по контуру: куб аппарата - циркуляционный насос 5 - холодильник 6 - верхняя часть охладительного аппарата 3, охлаждаются до температуры ниже точки росы и из них конденсируются вода, формальдегид и метанол, образуя водный раствор формальдегида - формалин, который отбирается из циркулирующего потока в виде готового продукта.

Оставшаяся часть контактных газов поступает в колонну 4 хемосорбции, где при взаимодействии с водным раствором карбамида образует карбамидоформальдегидный концентрат, который выводят из кубовой части данной колонны.

Оставшуюся часть контактных газов выводят из верхней части колонны на утилизацию.

Сущность способа поясняется примерами.

Пример 1. Контактные газы из реактора дегидрирования метанола на трегерном серебряном катализаторе в количестве 12500 кг/ч с температурой 130°С, имеющие в своем составе (мас.%): формальдегид - 20, метанол - 1,2, воды - 20,5 и неконденсирующихся газов - 58,3 (N2; CO; CO2; H2; O2), направляют на охлаждение ниже точки росы (для данного состава - 83°С) до температуры 50°С. При охлаждении из газа конденсируется 90% формальдегида в количестве 2250 кг/ч. Одновременно конденсируются 100 кг/ч метанола и 2150 кг/ч воды, образуя при смешении формалин состава (мас.%): формальдегид - 50, метанол - 2,2, вода - 47,8, который в количестве 4500 кг/ч выводят из процесса в виде самостоятельного продукта.

Неконденсируемая часть контактных газов, содержащая в состоянии насыщения при температуре 50°С 250 кг/ч формальдегида, 50 кг/ч метанола и 410 кг/ч воды, поступает на стадию хемосорбции. При температуре 65°С в слабощелочной среде при рН 7,0 газы контактируют с карбамидом с образованием карбамидоформальдегидного концентрата с содержанием основного вещества (в пересчете на формальдегид и карбамид) 80%. На стадию хемосорбции подают 111 кг/ч карбамида в виде 50% водного раствора. Количество карбамидоформальдегидного концентрата, получаемого в процессе, составляет 451 кг/ч. При этом мольное соотношение формальдегида и карбамида в карбамидоформальдегидном концентрате составляет 4,5:1.

Пример 2. Контактные газы из реактора дегидрирования метанола на трегерном серебряном катализаторе в том же количестве и составе, как в примере 1, поступают на стадию охлаждения ниже точки росы (для данного состава - 83°С) до температуры 80°С. При охлаждении из газа конденсируется 23% формальдегида в количестве 575 кг/ч. Одновременно конденсируются 15 кг/ч метанола и 276 кг/ч воды, образуя при смешении формалин состава (мас.%): формальдегид - 66,4, метанол - 1,7, вода - 31,9, который в количестве 866 кг/ч выводят из процесса в виде самостоятельного продукта.

Неконденсируемая часть контактных газов, содержащая в состоянии насыщения при температуре 80°С 1925 кг/ч формальдегида, 135 кг/ч метанола и 2284 кг/ч воды, поступает на стадию хемосорбции, где при температуре 65°С в слабощелочной среде при рН 7,0 контактирует с карбамидом с образованием карбамидоформальдегидного концентрата с содержанием основного вещества (в пересчете на формальдегид и карбамид) 80%. На стадию хемосорбции подают 740 кг/ч карбамида в виде 50% водного раствора. Количество получаемого карбамидоформальдегидного концентрата составляет 3331 кг/ч. При этом мольное соотношение формальдегида и карбамида в карбамидоформальдегидном концентрате составляет 5,2:1.

Пример 3. Контактные газы из реактора дегидрирования метанола на трегерном серебряном катализаторе в том же количестве и составе, как в примере 1, направляют на охлаждение ниже точки росы (для данного состава - 83°С) до температуры 75°С. При охлаждении из газа конденсируется 50% формальдегида в количестве 1250 кг/ч. Одновременно конденсируются 18 кг/ч метанола и 887 кг/ч воды, образуя при смешении формалин состава (мас.%): формальдегид - 58, метанол - 0,8, вода - 41,2, который в количестве 2155 кг/ч выводят из процесса в виде самостоятельного продукта.

Неконденсируемая часть контактных газов, содержащая в состоянии насыщения при температуре 75°С 1250 кг/ч формальдегида, 132 кг/ч метанола и 1673 кг/ч воды, поступает на стадию хемосорбции. При температуре 65°С в слабощелочной среде при рН 7,0 газы контактируют с карбамидом с образованием карбамидоформальдегидного концентрата с содержанием основного вещества (в пересчете на формальдегид и карбамид) 80%. На стадию хемосорбции подают 555 кг/ч карбамида в виде 50% водного раствора. При этом мольное соотношение формальдегида и карбамида в карбамидоформальдегидном концентрате равно 4,5:1. Количество получаемого карбамидоформальдегидного концентрата составляет 2256 кг/ч.

Пример 4. Контактные газы из реактора дегидрирования метанола на трегерном серебряном катализаторе в том же количестве и составе, как в примере 1, поступают на стадию охлаждения ниже точки росы (для данного состава - 83°С) до температуры 75°С. При охлаждении из газа конденсируется 50% формальдегида в количестве 1250 кг/ч. Одновременно конденсируются 18 кг/ч метанола и 887 кг/ч воды, образуя при смешении формалин состава (мас.%): формальдегид - 58, метанол - 0,8, вода - 41,2, который в количестве 2155 кг/ч выводят из процесса в виде самостоятельного продукта.

Неконденсируемая часть контактных газов, содержащая в состоянии насыщения при температуре 75°С 1250 кг/ч формальдегида, 132 кг/ч метанола и 1673 кг/ч воды, поступает на стадию хемосорбции. При температуре 65°С в слабощелочной среде при рН 7,0 газы контактируют с карбамидом с образованием карбамидоформальдегидного концентрата с содержанием основного вещества (в пересчете на формальдегид и карбамид) 80%. На стадию хемосорбции подают 480 кг/ч карбамида в виде 50% водного раствора. Количество получаемого карбамидоформальдегидного концентрата составляет 2162 кг/ч. При этом мольное соотношение формальдегида и карбамида в карбамидоформальдегидном концентрате равно 5,2:1.

В прототипе в процессе хемосорбции получают полупродукт - предконцентрат с пониженным мольным соотношением формальдегид:карбамид (1,9-4,0):1, т.е. с пониженным содержанием формальдегида, а затем недостающий формальдегид вводят в виде концентрированного раствора формалина, доводя искусственно соотношение до требуемого (4,5-5,2):1. При проведении хемосорбции с недостатком формальдегида формируются молекулы метилолкарбамидов с другим строением, чем в случае избытка формальдегида. Причем строение молекул не исправляется при искусственном доведении соотношения формальдегид:карбамид до требуемого смешением с концентрированным формалином. Поэтому по химическим свойствам получаемый по прототипу карбамидоформальдегидный концентрат не соответствует требованиям качества, применяемым при изготовлении на его основе смол.

Из представленных примеров видно, что в способе карбамидоформальдегидный концентрат получается в оптимальных условиях хемосорбции сразу с требуемым соотношением формальдегид:карбамид, равным (4,5:5,2):1, и с заданными химическими свойствами.

При этом в изобретении за счет введения одной стадии охлаждения контактных газов, выходящих после каталитического дегидрирования метанола, упрощается вся технологическая схема в целом, и после этой стадии в оптимальных условиях получаются сразу конечные продукты - карбамидоформальдегидный концентрат и формалин, качество и состав которых зависят только от режима ведения процессов на этих стадиях.

Упрощение технологической схемы достигается за счет устранения стадий промежуточного сбора полупродуктов, их взаимных дозировок, смешивания, корректировки состава и сложной системы взаимного аналитического контроля, которые характерны для прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2003 |

|

RU2247129C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2007 |

|

RU2331654C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 1998 |

|

RU2142964C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2014 |

|

RU2561722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОПИТОЧНОЙ МЕЛАМИНОКАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2003 |

|

RU2252228C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2018 |

|

RU2685503C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2012 |

|

RU2481359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА | 2002 |

|

RU2233263C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНЦЕНТРАТА | 2001 |

|

RU2196147C2 |

Изобретение относится к способу непрерывного получения формалина и карбамидоформальдегидного концентрата. Способ включает каталитическое дегидрирование метанола с образованием формальдегидсодержащих контактных газов, из которых выделяют часть формальдегида в виде формалина, подачу контактных газов на хемосорбцию формальдегида водным раствором карбамида, получение карбамидоформальдегидного концентрата с расчетным мольным соотношением формальдегида и карбамида (4,5-5,2):1. При этом выделение части формальдегида из контактных газов в виде формалина осуществляют охлаждением контактных газов дегидрирования метанола ниже точки росы до температуры 50-80°С, образующийся при охлаждении конденсат отводят в виде формалина, а на хемосорбцию подают оставшуюся часть контактных газов. Способ позволяет повысить качество и стабилизацию состава формалина и карбамидоформальдегидного концентрата и упростить технологическую схему. 1 ил.

Способ непрерывного получения формалина и карбамидоформальдегидного концентрата, включающий каталитическое дегидрирование метанола с образованием формальдегидсодержащих контактных газов, из которых выделяют часть формальдегида в виде формалина, подачу контактных газов на хемосорбцию формальдегида водным раствором карбамида, получение карбамидоформальдегидного концентрата с расчетным мольным соотношением формальдегида и карбамида (4,5-5,2):1, отличающийся тем, что выделение части формальдегида из контактных газов в виде формалина осуществляют охлаждением контактных газов дегидрирования метанола ниже температуры точки росы до температуры 50-80°С, образующийся при охлаждении конденсат отводят в виде формалина, а на хемосорбцию подают оставшуюся часть контактных газов.

| ИСПОЛНИТЕЛЬНЫЙ ОРГАН ПРОХОДЧЕСКОГО ЩИТА | 2003 |

|

RU2244129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМАЛИНА ИЛИ КАРБАМИДОФОРМАЛЬДЕГИДНОГО РАСТВОРА | 2005 |

|

RU2287517C1 |

| US 4090999 A, 23.05.1978 | |||

| Зажимное устройство | 1984 |

|

SU1212751A1 |

Авторы

Даты

2008-07-20—Публикация

2007-02-12—Подача