Изобретение относится к технике диспергирования жидкости в энергетике и химической технологии.

Цель изобретения - повышение дисперсности.

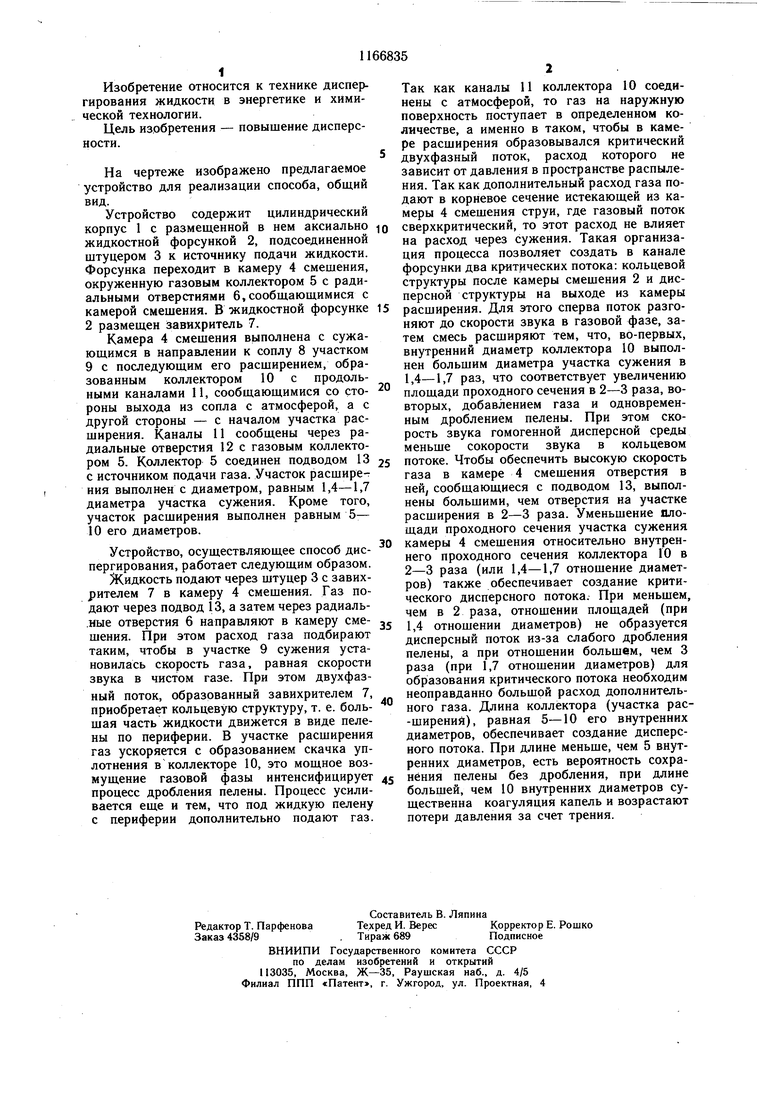

На чертеже изображено предлагаемое устройство для реализации способа, общий вид.

Устройство содержит цилиндрический корпус 1 с размещенной в нем аксиально жидкостной форсункой 2, подсоединенной штуцером 3 к источнику подачи жидкости. Форсунка переходит в камеру 4 смешения, окруженную газовым коллектором 5 с радиальными отверстиями 6, сообщающимися с камерой смешения. В жидкостной форсунке 2 размещен завяхритель 7.

Камера 4 смешения выполнена с сужающимся в направлении к соплу 8 участком

9с последующим его расширением, образованным коллектором 10 с продольными каналами 11, сообщающимися со стороны выхода из сопла с атмосферой, а с другой стороны - с началом участка расширения. Каналы 11 сообщены через радиальные отверстия 12 с газовым коллектором 5. Коллектор 5 соединен подводом 13 с источником подачи газа. Участок расширен ния выполнен с диаметром, равным 1,4-1,7 диаметра участка сужения. Кроме того, участок расширения выполнен равным 5-

10его диаметров.

Устройство, осуществляющее способ диспергирования, работает следующим образом.

Жидкость подают через штуцер 3 с завихрителем 7 в камеру 4 смешения. Газ подают через подвод 13, а затем через радиаль.ные отверстия 6 направляют в камеру смешения. При этом расход газа подбирают таким, чтобы в участке 9 сужения установилась скорость газа, равная скорости звука в чистом газе. При этом двухфазный поток, образованный завихрителем 7, приобретает кольцевую структуру, т. е. большая часть жидкости движется в виде пелены по периферии. В участке расширения газ ускоряется с образованием скачка уплотнения в коллекторе 10, это мощное возмущение газовой фазы интенсифицирует процесс дробления пелены. Процесс усиливается еще и тем, что под жидкую пелену с периферии дополнительно подают газ.

Так как каналы 11 коллектора 10 соединены с атмосферой, то газ на наружную поверхность поступает в определенном количестве, а именно в таком, чтобы в камере расширения образовывался критический двухфазный поток, расход которого не зависит от давления в пространстве распыления. Так как дополнительный расход газа подают в корневое сечение истекающей из камеры 4 смешения струи, где газовый поток сверхкритический, то этот расход не влияет на расход через сужения. Такая организация процесса позволяет создать в канале форсунки два критических потока: кольцевой структуры после камеры смешения 2 и дисперсной структуры на выходе из камеры расширения. Для этого сперва поток разгоняют до скорости звука в газовой фазе, затем смесь расширяют тем, что, во-первых, внутренний диаметр коллектора 10 выполнен большим диаметра участка сужения в 1,4-1,7 раз, что соответствует увеличению плошади проходного сечения в 2-3 раза, вовторых, добавлением газа и одновременным дроблением пелены. При этом скорость звука гомогенной дисперсной среды меньше сокорости звука в кольцевом потоке. Чтобы обеспечить высокую скорость газа в камере 4 смешения отверстия в ней, сообщающиеся с подводом 13, выполнены большими, чем отверстия на участке расширения в 2-3 раза. Уменьшение площади проходного сечения участка сужения камеры 4 смешения относительно внутреннего проходного сечения коллектора 10 в 2-3 раза (или 1,4-1,7 отношение диаметров) также обеспечивает создание критического дисперсного потока. При меньшем, чем в 2 раза, отношении площадей (при 1,4 отношении диаметров) не образуется дисперсный поток из-за слабого дробления пелены, а при отношении большем, чем 3 раза (при 1,7 отношении диаметров) для образования критического потока необходим неоправданно большой расход дополнительного газа. Длина коллектора (участка рас-ширений), равиая 5-10 его внутренних диаметров, обеспечивает создание дисперсного потока. При длине меньше, чем 5 внутренних диаметров, есть вероятность сохранения пелены без дробления, при длине большей, чем 10 внутренних диаметров существенна коагуляция капель и возрастают потери давления за счет трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматическая форсунка | 1981 |

|

SU975104A1 |

| Способ диспергирования жидкости и устройство для его реализации | 2022 |

|

RU2800452C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА | 1990 |

|

RU2078622C1 |

| Пневматическая форсунка | 1983 |

|

SU1109199A2 |

| Способ распыливания жидкости и устройство для его осуществления | 1982 |

|

SU1071321A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| УСТРОЙСТВО РЕГУЛИРУЕМОЕ ДЛЯ АЭРОЗОЛЬНОЙ ОБРАБОТКИ ХИМРЕАГЕНТАМИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ГАЗОПРОВОДА | 2003 |

|

RU2234380C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| Форсунка для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга | 2023 |

|

RU2820454C1 |

| СПОСОБ СОЗДАНИЯ ГАЗОКАПЕЛЬНОЙ СТРУИ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2013 |

|

RU2556672C1 |

1. Способ диспергирования жидкости, заключающийся в том, что аксиальный поток жидкости смешивают с первым потоком газа с последующим распылением полученной смеси вторым потоком газа, отличающийся тем, что, с целью повышения дисперсности, смесь жидкости с первым потоком газа ускоряют до достижения скорости ее газовой фазы скорости звука в чистом газе, а после ускорения перед распылением вводят по периферии дополнительный поток газа. 2.Устройство для диспергирования жидкости, содержащее корпус с размещенной в нем аксиально жидкостной форсункой, переходящей в камеру смешения с выходным соплом, окруженную газовым коллектором с радиальными отверстиями, сообщающимися с камерой смешения, и каналами, сообщающимися с источником подачи газа и атмосферой на выходе из сопла, отличающееся тем, что, с целью повышения дисперсности, камера смешения выполнена с сужающимся в направлении к соплу участком с последующим его расширением, при этом каналы через газовый коллектор сообщены с началом участка расширения а диаметр участка расширения выполнен равным 1,4- (Л 1,7 диаметра участка сужения. 3.Устройство по п. 2, отличающееся тем, что участок расширения выполнен равным 5-10 его диаметров. 05 о: 00 00 ел

| Патент США № 3469394, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Форсунка для распыливания тяжелых жидких топлив | 1979 |

|

SU775516A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-07-15—Публикация

1983-11-25—Подача