Изобретение относится к области нефтепереработки, в частности к форсункам для распыливания (дробления на капли) жидких углеводородных фракций и ввода в лифт-реактор установки каталитического крекинга на контакт с катализатором.

В нефтеперерабатывающей промышленности широко распространены газоструйные форсунки, использующие энергию распыливающего агента, в первую очередь водяного пара, для получения тонкодисперсных струй нефтепродуктов. К достоинствам газоструйного способа распыления относятся: возможность получения мелкодисперсных капель жидкости (со средним диаметром 40-200 мкм), менее выраженная зависимость качества распыления от расхода жидкости, надежность в эксплуатации, возможность распыления относительно вязких жидкостей, которыми является нефтяные дистилляты.

На установках каталитического крекинга применяются узлы ввода углеводородного сырья (например, вакуумных газойлей, газойлей с других установок НПЗ), рециркулятов (например, собственные легкий и тяжелый каталитический газойли, каталитические нафта и бензиновые фракции) и шламов, включающие, как правило, несколько газоструйных форсунок, равномерно расположенных по окружности лифт-реактора на одной или нескольких уровнях по его высоте. Основное требование к форсункам этих узлов - обеспечение тонкого распыла перечисленных жидких углеводородных фракций таким образом, чтобы полученные капли имели размер, сравнимый с частицами катализатора. В этом случае при контакте факела распыла форсунки, несущего взвесь капель жидких углеводородных фракций, с восходящим потоком паро-катализаторной смеси в лифт-реакторе, каждая капля среднестатистически контактирует не более чем с одной частицей катализатора, что повышает эффективность испарения капель, приводя, соответственно, к снижению образования кокса на поверхности катализатора, предотвращая его преждевременную дезактивацию и таким образом способствует повышению селективности процесса крекинга и выхода целевых продуктов.

Высокие затраты энергии, необходимые для прокачки значительных расходов жидких углеводородных фракций, а также ограниченные производственные площади на установках каталитического крекинга, сдерживают применение насосов высокого давления и требуют разработки форсунок узлов ввода углеводородных дистиллятов в лифт-реактора установок, которые обеспечивали бы хороший распыл при ограниченном давлении, создаваемом типовыми насосами на НПЗ.

В качестве распыливающего агента для сырьевых, рециркулятных и шламовых форсунок реакторов установок каталитического крекинга, предпочтительно применяется водяной пар, который, как правило, доступен на НПЗ. Естественным экономическим требованием является минимизация его расхода как ценного энергетического ресурса. Кроме того, расход распыливающего агента должен быть сведен к минимуму для снижения скорости дисперсной струи на выходе из форсунок лифт-реактора с целью уменьшения истирания катализатора и исключения эрозионного износа оборудования.

Из уровня техники известна форсунка для установки каталитического крекинга, раскрытая в патенте ЕР 0546739, опубликованном 10.09.1997 г. Известная форсунка включает канал подачи жидких углеводородных фракций и канал подачи распыливающего агента, причем первичное дробление высокоскоростными струями распыливающего агента и смешение проходит непосредственно в канале подачи жидких углеводородных фракций, после чего струя образовавшейся смеси соударяется с расположенной перпендикулярно оси указанной струи торцевой ударной поверхностью соосного струе цилиндрического отбойника.

Недостаток данной форсунки заключается в том, что кинетическая энергия крупных капель, образовавшихся при первичном дроблении струями распыливающего агента, за счет скольжения относительно взвесенесущего потока, к моменту соударения с ударной поверхностью отбойника оказывается значительно ниже кинетической энергии аналогичной сплошной струи жидкости. В результате, степень вторичного дробления капель при взаимодействии с ударной поверхностью отбойника снижается. Более того, такие «медленные» (обладающих недостаточной кинетической энергией) капли могут сливаться на ударной поверхности отбойника с образованием капель еще большего размера. Указанный недостаток приводит к получению значительной доли крупных капель в распыле, что отрицательно сказывается на процессе последующего испарения капель дистиллята при контакте с частицами катализатора в лифт-реакторе, ведет к повышенному отложению кокса на катализаторе, преждевременному снижению его активности, соответствующему снижению конверсии сырья и выхода целевых продуктов крекинга.

Также из уровня техники известна форсунка для ввода сырья в реакционную зону, используемая в способе каталитического крекинга углеводородного сырья, раскрытая в патенте RU 2078115, опубликованном 27.04.1997 г., и взятая за наиболее близкий аналог предлагаемого решения. Известная форсунка включает канал подачи жидких углеводородных фракций, канал подачи распыливающего агента и отбойник, с расположенной перпендикулярно оси струи жидкой углеводородной фракции плоской торцевой ударной поверхностью. В результате взаимодействия струи жидкой углеводородной фракции с твердой торцевой поверхностью отбойника происходит ее первичный ударный распыл, а на периферии этой поверхности образуется тонкая пленка жидкости, которая затем разбивается высокоскоростными струями распыляющего агента.

Недостаток данного устройства заключается в том, что при обтекании цилиндрического отбойника конической струей, формируемой соплом на выходе из канала подачи жидких углеводородных фракций, не обеспечивается необходимое прилегание пленки жидкости к боковой поверхности отбойника, что существенно снижает эффективность распыла высокоскоростными струями распыливающего агента, направленными перпендикулярно этой боковой поверхности. Вторичный распыл в рассматриваемом устройстве происходит только за счет соударения струй распыливающего агента с первично образовавшимися каплями дисперсного потока в кольцевом канале между цилиндрическим отбойником и внутренней стенкой канала подачи распыливающего агента, что не позволяет получить необходимую степень распыла. Кроме того, в известном устройстве в указанный кольцевой канал дополнительно подается часть диспергирующего агента на сдув пленки жидкости, что уменьшает концентрацию капель в кольцевом канале и отрицательно сказывается на эффективности их вторичного дробления упомянутыми струями диспергирующего агента, а также повышает его суммарный расход. Указанные недостатки вторичного распыла в рассматриваемом устройстве приводят к смещению диапазона размеров образующихся капель в область больших значений, что отрицательно сказывается на процессе их испарения, приводит к повышенному отложению кокса на катализаторе и соответствующему снижению выхода целевых продуктов крекинга.

Техническая проблема, на решение которой направлено настоящее изобретение, заключается в создании форсунки для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга, обладающей высокой эффективностью распыла при относительно низких значениях давления жидких углеводородных фракций и расходе распыливающего агента.

Технический результат, достигаемый при использовании заявленного изобретения, заключается в повышении равномерности распределения размеров капель, образующихся при дроблении жидких углеводородных фракций, с одновременной минимизацией размеров капель полученной взвеси.

Техническая проблема решается, а технический результат достигается за счет того, что форсунка для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга включает цилиндрический канал подачи жидких углеводородных фракций, канал подачи распыливающего агента, узел распыла и камеру смешения с выходной прорезью. Узел распыла выполнен в виде сопла переменного сечения, последовательно включающего соосные участок конического сужения, цилиндрический участок и участок конического расширения, в котором размещен отбойник. Канал подачи жидких углеводородных фракций соосно соединен с участком конического сужения, а участок конического расширения узла распыла соосно соединен с камерой смешения. Отбойник выполнен в виде усеченного конуса, обращенного меньшим основанием к цилиндрическому участку узла распыла и снабженного прорезями у большего основания. Канал подачи распыливающего агента сообщается с участком конического расширения узла распыла посредством отверстий, размещенных напротив боковой поверхности усеченного конуса отбойника.

Исполнение узла распыла в виде сопла переменного сечения с участком плавного конического сужения, соединяющим цилиндрический участок (горловину) сопла с каналом подачи жидких углеводородных фракций на входе, и участком плавного конического расширения, соединяющим цилиндрический участок (горловину) сопла с камерой смешения на выходе, позволяет при прочих равных условиях уменьшить потери давления на местное сопротивления по жидкостному тракту.

Диаметр меньшего основания конического отбойника предпочтительно соответствует диаметру цилиндрического участка сопла. При ударе конической струи жидкости (жидких углеводородных фракций) об ударную торцевую поверхность конического отбойника, струя частично дробится и частично обтекает коническую боковую поверхность отбойника, образуя слой жидкости, движущейся вдоль указанной боковой поверхности со скоростью, близкой к скорости струи при ударе об ударную торцевую поверхность отбойника.

Угол при вершине конусного отбойника соответствует углу раскрытия струи жидкости, ограниченному стенкой участка конического расширения узла распыла для формирования безотрывного обтекания жидкостью боковой поверхности усеченного конуса отбойника. Высокоскоростные струи газа, поступающие из отверстий в стенке участка конического расширения узла распыла, внедряясь в слой жидкости, обтекающей коническую боковую поверхность отбойника, относительно легко нарушают ее целостность и дробят ее на еще более мелкие капли. Воздействие высокоскоростных струй распыливающего агента на слой жидкости, безотрывно обтекающий боковую поверхность усеченного конуса отбойника, позволяет существенно повысить эффективность дробления.

Наиболее эффективный распыл на капли обтекающего отбойник слоя жидкости при упомянутом ударном дроблении высокоскоростными струями распыливающего агента достигается при перпендикулярности осей этих струй конической поверхности отбойника. Такая ориентация отверстий позволяет в максимальной степени использовать кинетическую энергию высокоскоростных струй распыливающего агента и тем самым сократить его расход.

Таким образом, заявленное устройство позволяет создать наиболее оптимальные условия для обеспечения тонкого распыла углеводородных жидких фракций на капли со средним размером, не превышающим средний размер частиц катализатора, при пониженных, по сравнению с известными аналогами, расходе распыливающего агента и давлении распыливаемых жидких углеводородных фракций, подаваемых в форсунку.

Техническая проблема решается, а технический результат достигается также в следующих частных вариантах осуществления форсунки.

Расстояние L от начала участка конического расширения до меньшего основания конуса отбойника предпочтительно составляет от d до 2d, где d - диаметр цилиндрического участка узла распыла.

Боковая поверхность усеченного конуса отбойника предпочтительно параллельна боковой поверхности участка конического расширения узла распыла.

Угол а при вершине усеченного конуса отбойника предпочтительно лежит в диапазоне от 50° до 70°.

Заявленная форсунка поясняется следующими чертежами и таблицами.

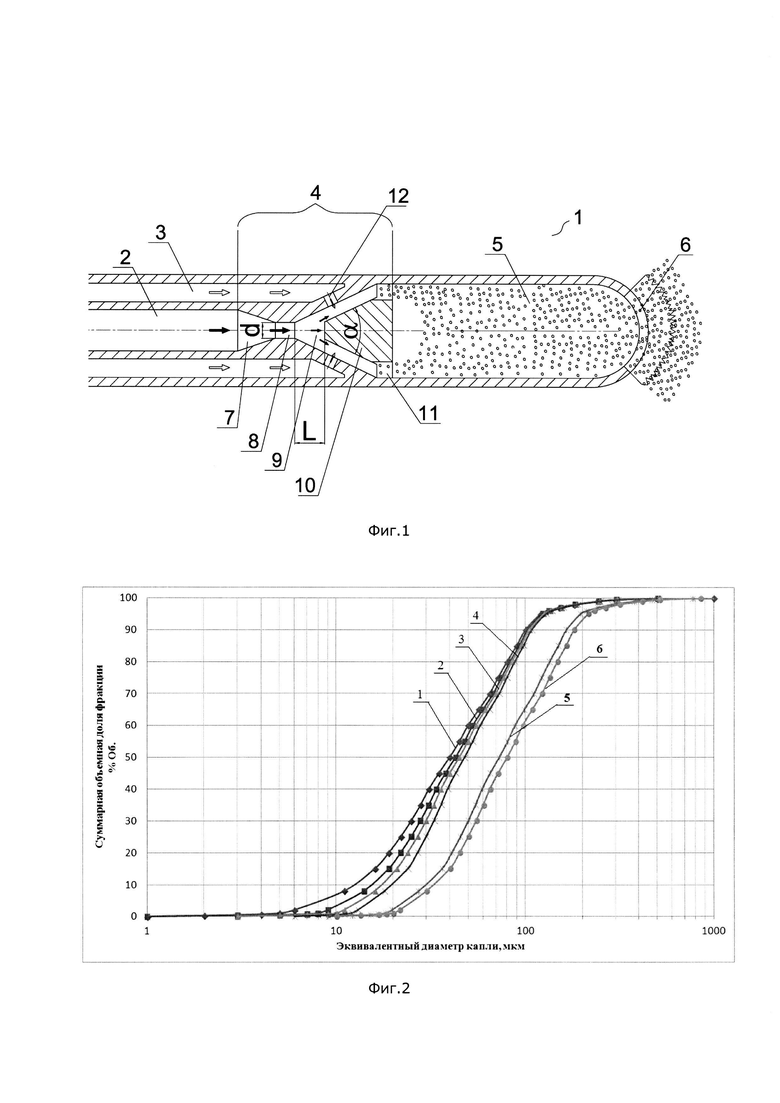

Фигура 1 иллюстрирует один из вариантов осуществления форсунки в разрезе.

Фигура 2 демонстрирует интегральное распределение размеров капель в факеле распыла форсунки.

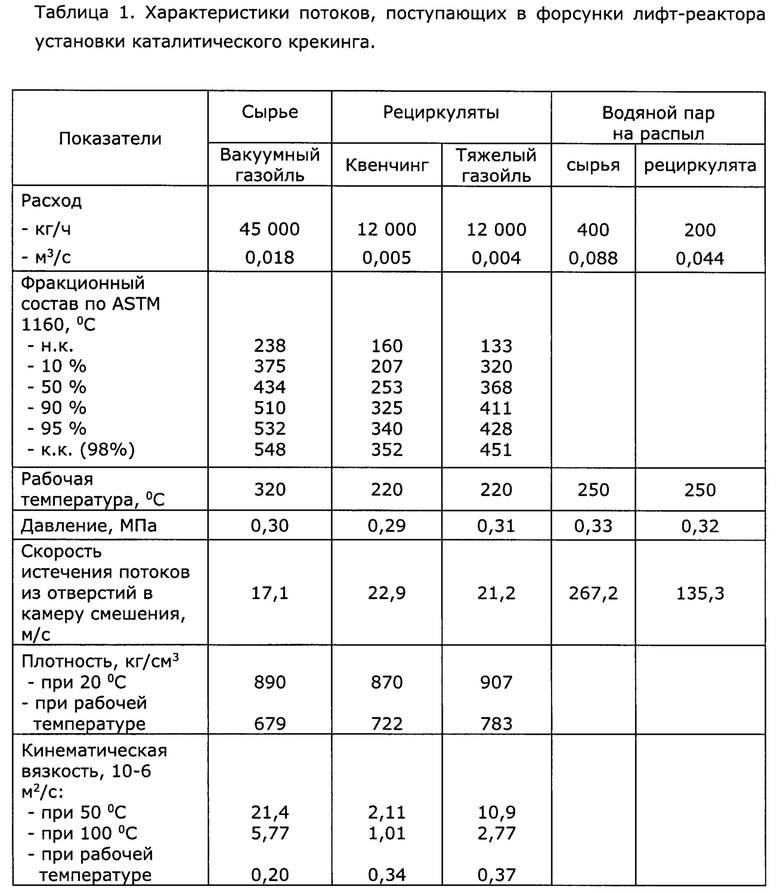

В таблице 1 приведены характеристики потоков, поступающих в форсунки лифт-реактора установки каталитического крекинга.

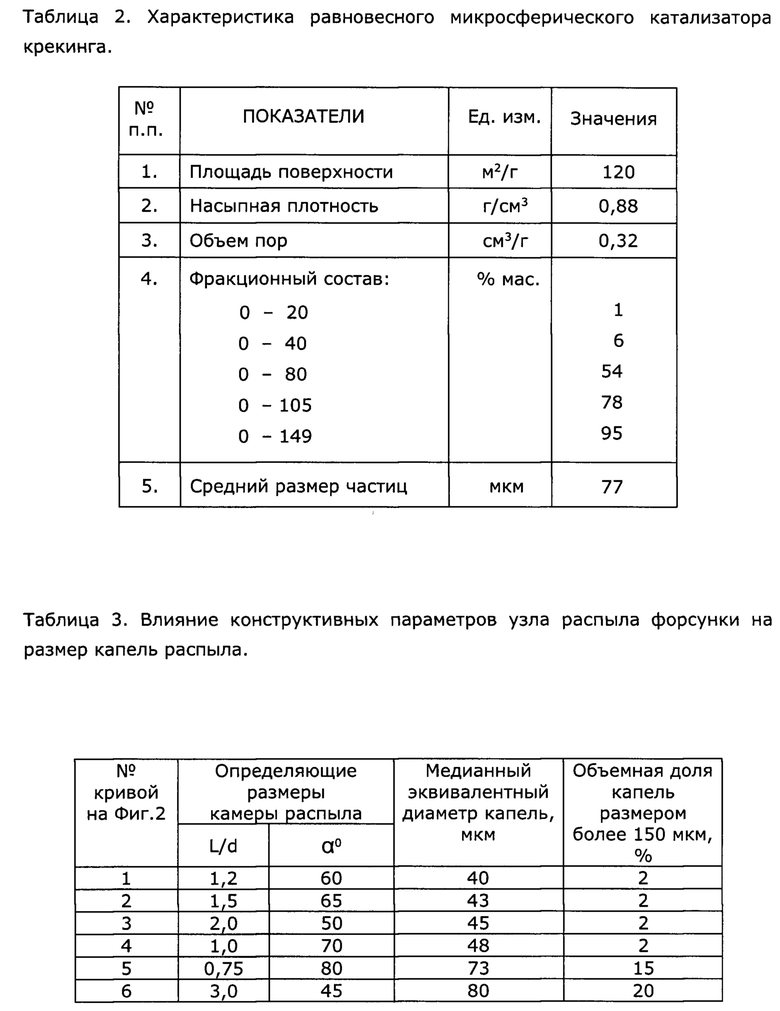

В таблице 2 приведены характеристики равновесного микросферического катализатора крекинга.

В таблице 3 приведено влияние конструктивных параметров узла распыла форсунки на размер капель распыла.

Форсунка (1) для ввода сырья в реакционную зону (см. фиг.1) включает в себя цилиндрический канал (2) подачи жидких углеводородных фракций, канал (3) подачи распыливающего агента, узел (4) распыла и камеру (5) смешения с выходной прорезью (6). Предпочтительно цилиндрический канал (2) подачи жидких углеводородных фракций и канал (3) подачи распыливающего агента выполнены коаксиальными. Узел (4) распыла выполнен в виде сопла переменного сечения, последовательно включающего соосные участок (7) конического сужения, цилиндрический участок (8) и участок (9) конического расширения, в котором размещен отбойник (10). Канал (2) подачи жидких углеводородных фракций соосно соединен с участком (7) конического сужения, а участок (9) конического расширения узла (4) распыла соосно соединен с камерой (5) смешения. Отбойник (10) выполнен в виде усеченного конуса, обращенного меньшим основанием к цилиндрическому участку (8) узла (4) распыла и снабженного прорезями (11) у большего основания. Расстояние L от начала участка (9) конического расширения до меньшего основания конуса отбойника (10) предпочтительно составляет от d до 2d, где d - диаметр цилиндрического участка (8) узла (4) распыла. Угол а при вершине усеченного конуса отбойника (10) лежит в диапазоне от 50° до 70°. Расстояние L рассчитывается из условий формирования струи и минимальной потери ею кинетической энергии, что необходимо для первоначального дробления при ударе о меньшее основание конусного отбойника. Канал (3) подачи распыливающего агента сообщается с участком (9) конического расширения узла (4) распыла посредством отверстий (12), размещенных напротив боковой поверхности усеченного конуса отбойника (10). Боковая поверхность усеченного конуса отбойника (10) предпочтительно параллельна боковой поверхности участка (9) конического расширения узла (4) распыла.

Отверстия (12) предпочтительно выполнены круглыми и равномерно расположенными по окружности боковой поверхности участка (9) конического расширения узла (4) распыла, а их оси направлены предпочтительно перпендикулярно боковой поверхности конуса отбойника (10) и пересекают образующие усеченного конуса отбойника (10) посередине. Перпендикулярность необходима для максимизации эффекта ударного дробления слоя жидкости, обтекающего боковую поверхность усеченного конуса отбойника (10).

Угол а выбирается исходя из угла раскрытия струи жидкости, истекающей из цилиндрического участка (8) узла (4) распыла и ограниченной боковой поверхностью участка (9) конического расширения узла (4), таким образом, чтобы обеспечить безотрывное обтекание жидкостью боковой поверхности усеченного конуса отбойника (10). При меньших значениях угла между поверхностью отбойника (10) и слоем жидкости на месте пересечения со струями распыливающего агента, поступающего из отверстий (12), может образовываться незаполненное пространство, что отрицательно сказывается на эффективности дробления по сравнению с известной высокой эффективностью дробления при ударе высокоскоростной струи распыливающего агента по слою жидкости, безотрывно прилегающему при течении к твердой поверхности.

Форсунка (1) работает следующим образом.

Форсунка (1) оснащена подводящими патрубками для подачи жидких углеводородных фракций и распыливающего агента (водяного пара и/или газа). Форсунка вставляется в штуцер узла ввода жидких углеводородных фракций лифт-реактора и герметично присоединяется к нему, например, с помощью фланцевого соединения. По каналу (2) подачи жидких углеводородных фракций они поступают к узлу (4) распыла. Высокоскоростная струя жидких углеводородных фракций, выходя из цилиндрического участка (8) узла (4) распыла, сталкивается с обращенным к этому участку меньшим основанием усеченного конуса отбойника (10), частично дробится на капли и обтекает его боковую поверхность. Подаваемый распыливающий агент попадает в участок (9) конического расширения узла (4) распыла через отверстия (12), размещенные напротив боковой поверхности усеченного конуса отбойника (10). Высокоскоростные струи распыливающего агента, поступающие из отверстий (12), направлены перпендикулярно боковой поверхности конуса отбойника (10) и при столкновении с ней дополнительно дробят на еще более мелкие капли жидкие углеводородные фракции, обтекающие отбойник (10), образуя парожидкостную смесь. Полученная смесь проходит через прорези (11) у большего основания усеченного конуса отбойника (10) в камеру (5) смешения, снабженную выходной прорезью (6). Прорезь (6) может быть выполнена, например, щелевой и предназначена для формирования плоской дисперсной струи (факела) парожидкостной смеси на выходе из форсунки (1).

Предлагаемая конструкция форсунки (1) обеспечивает двухстадийное струйно-импакторное дробление жидких углеводородных фракций и позволяет дробить жидкие углеводородные фракции на капли очень малого размера, не превышающие по размеру частицы мелкодисперсного катализатора крекинга. При контакте восходящего потока горячей паро-катализаторной смеси в лифт-реакторе с пересекающей его плоской, формируемой прорезью (6) дисперсной струей, несущей взвесь мелких капель жидких углеводородных фракций, происходит быстрое испарение капель на поверхности частиц катализатора и далее на его поверхности идут реакции каталитического крекинга углеводородов.

В связи с тем, что капли распыленных в форсунке (1) дистиллятов имеют размер, не превышающий размер частиц катализатора, а факел имеет плоскую форму, каждая из таких капель среднестатистически контактирует не более, чем с одной частицей катализатора, что благотворно сказывается на результатах крекинга и способствует снижению образования кокса на поверхности катализатора, таким образом предотвращая его преждевременную дезактивацию, что способствует повышению селективности процесса каталитического крекинга и увеличению выхода его целевых продуктов.

Примеры

Измерения качества распыла проводились на холодном стенде для промышленного образца форсунки, используемой в составе узла распыла охлаждающего рециркулирующего газойля (квенчинга) в лифт-реактор установки каталитического крекинга. Данная форсунка легко разбирается, в частности, может быть отсоединен и, при необходимости, заменен ее узел распыла, присоединяемый к соплу, установленному на выходе из канала подачи жидких углеводородных фракций, вместе с концентричным ему коническим отбойником.

Исследованная форсунка имела внутреннее сопло с диаметром отверстия цилиндрического участка d=16 мм. В ходе экспериментов использовались сменные узлы распыла, участки конического расширения которых имели ряд углов раскрытия, оборудованные коническими отбойниками, с соответствующими им углами а при вершине конуса и расстояниями L от начала участка конического расширения узла распыла до их торца. Отверстия перфорации в стенках корпусов всех сменных узлов распыла, соединяющие их с каналом подачи распыливающего агента, концентрично охватывающим канал подачи углеводородных жидких фракций, имели одинаковый диаметр для обеспечения неизменной скорости струй распыливающего агента во всех опытах. Указанная перфорация представляла собой ряд равномерно расположенных по окружности одинаковых круглых отверстий, оси которых были направлены перпендикулярно конической поверхности отбойника и пересекали ее примерно посередине длины образующей конической поверхности между его основаниями. Камера смешения форсунки на выходе была оборудована полусферическим оголовком с щелевой прорезью.

В качестве распыляемой жидкости, моделирующей жидкие углеводородные фракции, использовался полимерно-спиртовой водный раствор с физическими характеристиками (плотностью и вязкостью), близкими в условиях эксперимента к указанным характеристикам типичного сырья каталитического крекинга - вакуумного газойля и рециркулятов в рабочих условиях, характерных для промышленной установки каталитического крекинга (см. Таблицу 1). В качестве распыливающего агента в опыте использовался сжатый воздух с располагаемым давлением источника 1 МПа. Расходы жидкости и воздуха на стенде поддерживались постоянными.

Для измерения распределения размеров капель использовался прибор, в основу действия которого положен метод лазерной дифракции, позволивший получить кривые распределения капель по размеру в плоском факеле распыла на выходе из щелевого насадка форсунки, представленные на Фиг. 2.

Как следует из представленных на фиг.2 графиков и соответствующих им данных, представленных в Таблице 3, при прочих равных условиях медианный размер капель модельной жидкости в диапазоне углов а конического отбойника от 50° до 70°, соответствующих им углов раскрытия узлов распыла и расстоянии L от начала участка конического расширения узла распыла до меньшего основания конуса отбойника в диапазоне d до 2d, не превышает 40 - 50 мкм (см. кривые 1, 2, 3 и 4), причем содержание в распыле капель размером более 150 мкм не превышает 2% об. Таким образом, в указанном диапазоне размеров узла распыла размер полученных капель не превышает размер частиц равновесного микросферического катализатора, типичные характеристики которого представлены в Таблице 2. Сопротивление форсунки по жидкости в указанном диапазоне геометрических характеристик узлов распыла не превышало 0,2 МПа.

При уменьшении расстояния L ниже d и соответствующем увеличении угла а свыше 70° (см. кривую 5 на Фиг. 2 и в Таб.3) начинается резкий рост как медианного эквивалентного размера капель, так и повышение в распыле доли капель с размером более 150 мкм. Одновременно достаточно резко возрастает сопротивление форсунки до 0,3 МПа. Это происходит, очевидно, из-за ухудшения обтекания боковой поверхности отбойника и перегораживания отверстия внутреннего сопла. При столкновении жидкостной струи, истекающей из сопла, с близко расположенной торцевой поверхностью отбойника образуется плоский веер первичного распыла с крупными каплями, которые плохо взаимодействуют затем с высокоскоростными струями распыливающего агента, поступающими из отверстий в конической стенке узла распыла, в результате чего значительно снижается вторичный распыл слоя жидкости, протекающей между стенкой узла распыла и боковой поверхностью конического отбойника.

При увеличении расстояния L свыше 2d и соответствующем уменьшении угла а менее 50° (кривая 6 на Фиг. 2 и в Таб.3) ухудшается эффективность первичного ударного дробления струи о торцевую ударную поверхность отбойника в результате существенного снижения кинетической энергии струи с увеличением расстояния от места истечения до ударной поверхности. В результате, как показывает кривая 6, медианный эквивалентный диаметр капель распыла увеличивается до 80 мкм, а доля капель с размером более 150 мкм возрастает до 20% об.

Полученные экспериментальные данные подтверждают, что заявленный диапазон геометрических характеристик внутреннего устройства предлагаемой форсунки позволяет получить на практике капли с медианным эквивалентным диаметром меньше среднего размера частиц типичного равновесного микросферического катализатора крекинга (см. Таб.2) и практическим отсутствием в распыле капель с размером более 150 мкм при низких значениях давления жидкой углеводородной фракции и расхода распыливающего агента, что повышает эффективность испарения углеводородных жидких фракций (сырья и рециркулята) в лифт-реакторе установки каталитического крекинга и, таким образом, способствует снижению выхода кокса и сухого газа, что в конечном итоге приводит к повышению выхода целевых продуктов крекинга.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФОРСУНОЧНЫЙ УЗЕЛ ВВОДА СЫРЬЯ ПРЯМОТОЧНОГО РЕАКТОРА С ВОСХОДЯЩИМ ПОТОКОМ КАТАЛИЗАТОРА | 1993 |

|

RU2062645C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1995 |

|

RU2078115C1 |

| СПОСОБ СВЕРХТОНКОГО РАСПЫЛИВАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2644422C1 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412231C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2799746C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2013 |

|

RU2542239C1 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2012 |

|

RU2481159C1 |

| СИСТЕМА ВПРЫСКИВАНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ КАТАЛИТИЧЕСКОГО КРЕКИНГ-ПРОЦЕССА | 2000 |

|

RU2241731C2 |

Изобретение относится к области нефтепереработки, в частности к форсункам для распыливания (дробления на капли) жидких углеводородных фракций и ввода в лифт-реактор установки каталитического крекинга на контакт с катализатором. Форсунка для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга включает цилиндрический канал подачи жидких углеводородных фракций, канал подачи распыливающего агента, узел распыла и камеру смешения с выходной прорезью. Узел распыла выполнен в виде сопла переменного сечения, последовательно включающего соосные участок конического сужения, цилиндрический участок и участок конического расширения, в котором размещен отбойник. Канал подачи жидких углеводородных фракций соосно соединен с участком конического сужения, а участок конического расширения узла распыла соосно соединен с камерой смешения. Отбойник выполнен в виде усеченного конуса, обращенного меньшим основанием к цилиндрическому участку узла распыла и снабженного прорезями у большего основания. Диаметр меньшего основания конического отбойника предпочтительно соответствует диаметру цилиндрического участка сопла. Канал подачи распыливающего агента сообщается с участком конического расширения узла распыла посредством отверстий, размещенных напротив боковой поверхности усеченного конуса отбойника. Технический результат - повышение равномерности распределения размеров капель, образующихся при дроблении жидких углеводородных фракций с одновременной минимизацией размеров капель полученной взвеси. 1 з.п. ф-лы, 2 ил., 3 табл.

1. Форсунка (1) для ввода жидких углеводородных фракций в реакционную зону установки каталитического крекинга, включающая

цилиндрический канал (2) подачи жидких углеводородных фракций,

канал (3) подачи распыливающего агента,

узел (4) распыла, и

камеру (5) смешения с выходной прорезью (6),

при этом узел (4) распыла выполнен в виде сопла переменного сечения, последовательно включающего соосные участок (7) конического сужения, цилиндрический участок (8) и участок (9) конического расширения, в котором размещен отбойник (10),

причем канал (2) подачи жидких углеводородных фракций соосно соединен с участком (7) конического сужения, а участок (9) конического расширения узла (4) распыла соосно соединен с камерой (5) смешения,

отбойник (10) выполнен в виде усеченного конуса, обращенного меньшим основанием к цилиндрическому участку (8) узла (4) распыла и снабженного прорезями (11) у большего основания,

причем расстояние L от начала участка (9) конического расширения до меньшего основания конуса отбойника (10) составляет от d до 2d, где d - диаметр цилиндрического участка (8) узла (4) распыла, а

угол α при вершине усеченного конуса отбойника (10) лежит в диапазоне от 50° до 70°,

при этом канал (3) подачи распыливающего агента сообщается с участком (9) конического расширения узла (4) распыла посредством отверстий (12), размещенных напротив боковой поверхности усеченного конуса отбойника (10).

2. Форсунка (1) по п. 1, в которой боковая поверхность усеченного конуса отбойника (10) параллельна боковой поверхности участка (9) конического расширения узла (4) распыла.

| РАСПЫЛИТЕЛЬНАЯ ФОРСУНКА ДЛЯ ФЛЮИДИЗИРОВАННОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2014 |

|

RU2674958C2 |

| Способ изготовления древесностружечных плит на основе мочевинноформальдегидных смол | 1960 |

|

SU139820A1 |

| УЗЕЛ ПИТАЮЩЕЙ ФОРСУНКИ ДЛЯ РЕАКТОРА КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2013 |

|

RU2647311C2 |

| Приспособление к резальному станку | 1933 |

|

SU33845A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 1995 |

|

RU2078115C1 |

| EP 3101093 B1, 20.03.2019 | |||

| CN 202265547 U, 06.06.2012. | |||

Авторы

Даты

2024-06-03—Публикация

2023-07-19—Подача