Изобретение относится к проиэвоцству изделий из бетонной смеси или других материалов и является усовершенствованием устройства по авт.св. № 863348.

По основному авт.св. № 863348 известно устройство для формования изделий путем порционной подачи материала в проходную камеру, ее прессования в обратном проталкиванию направлении поочередно перемещаемыми клиновыми органами, возвращенными в исходное положение проталкиваемой смесью с созданием сопротивления их перемещению.

Устройство содержит бункер с ящичным питанием, камеру формования, клиновые прессующие органы, проталкиватель и приспособление для приема изделий. Клиновые прессующие органы составлены из двух кинематически связанных между собой групп, снабженных траверсами с приводами их перемещения. Одна из траверс снабжена регулируемым под, порным приспособлением.

Цель изобретения - увеличение срока службы путем уменьшения износа .устройства под действием абразивног материала и повышение надежности работы.

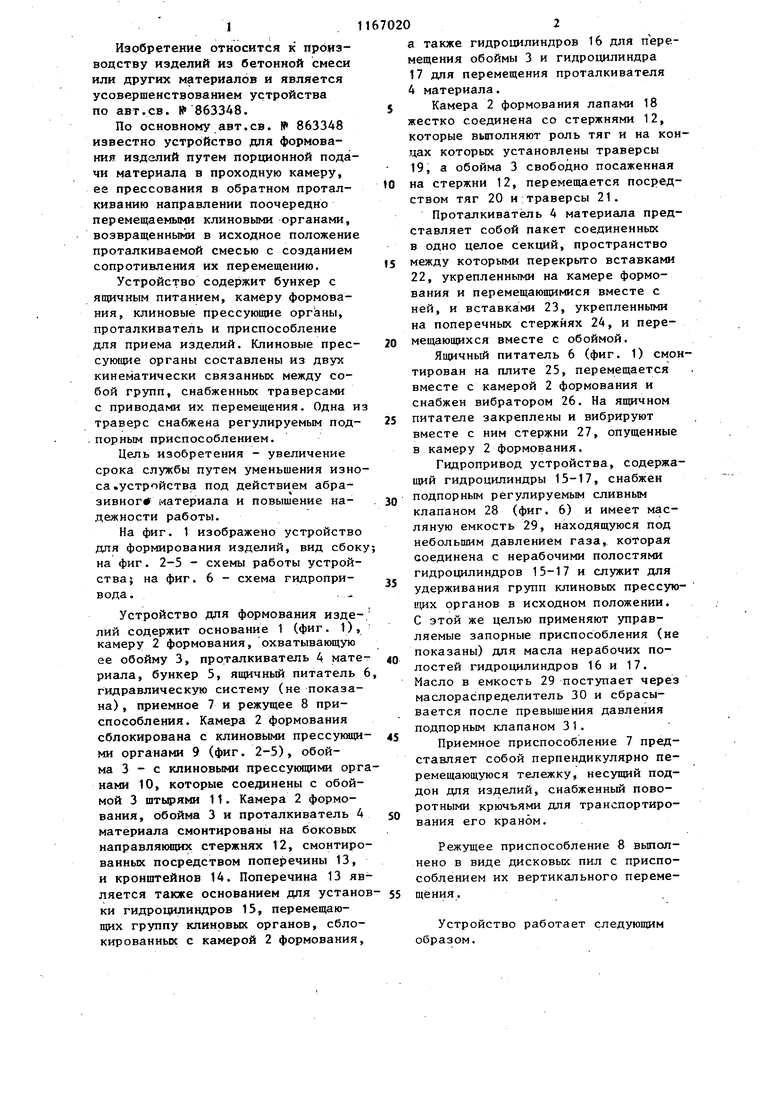

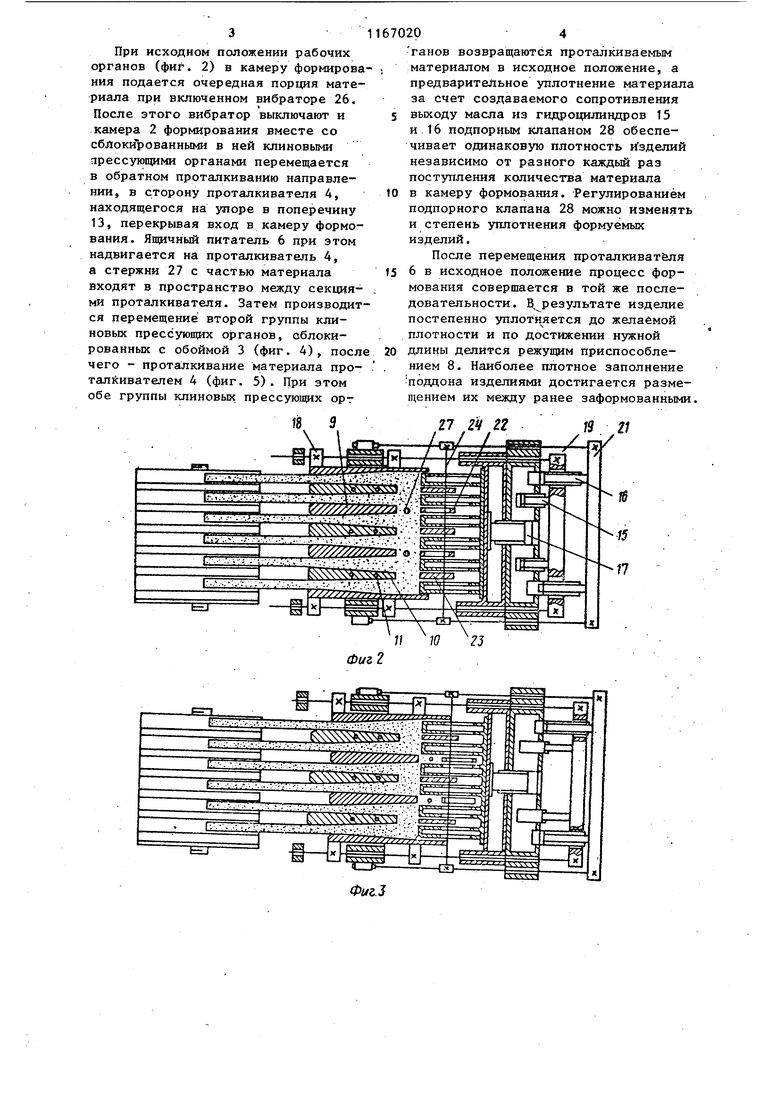

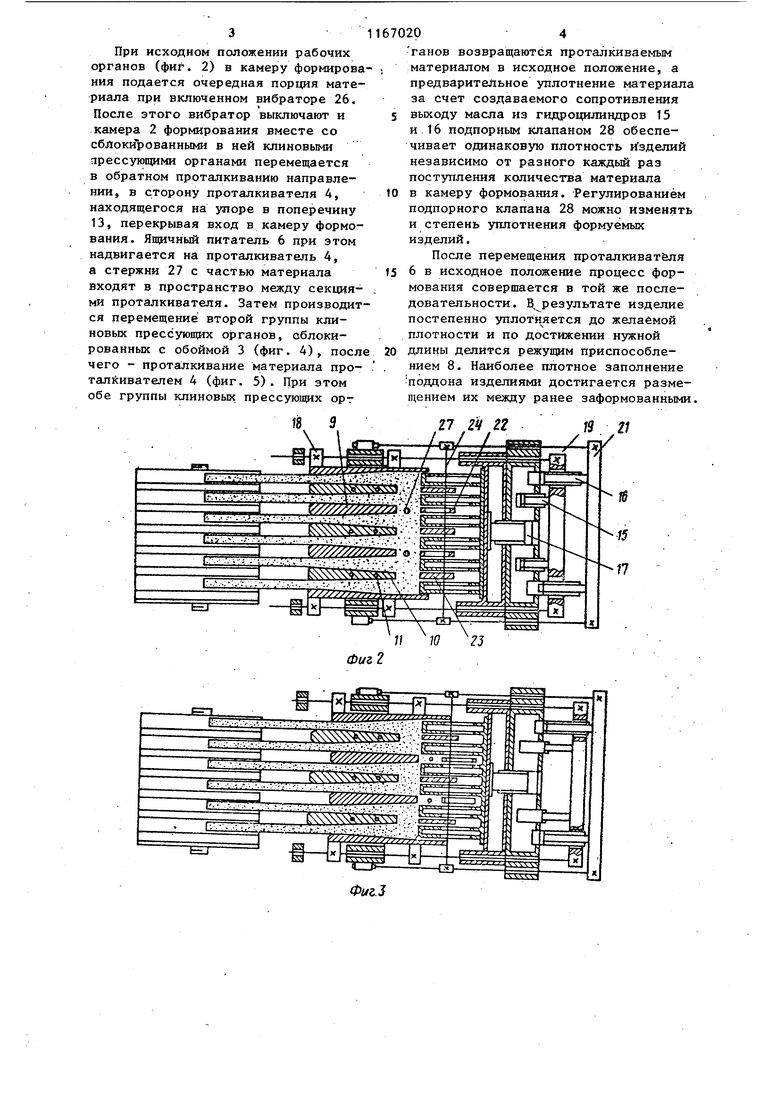

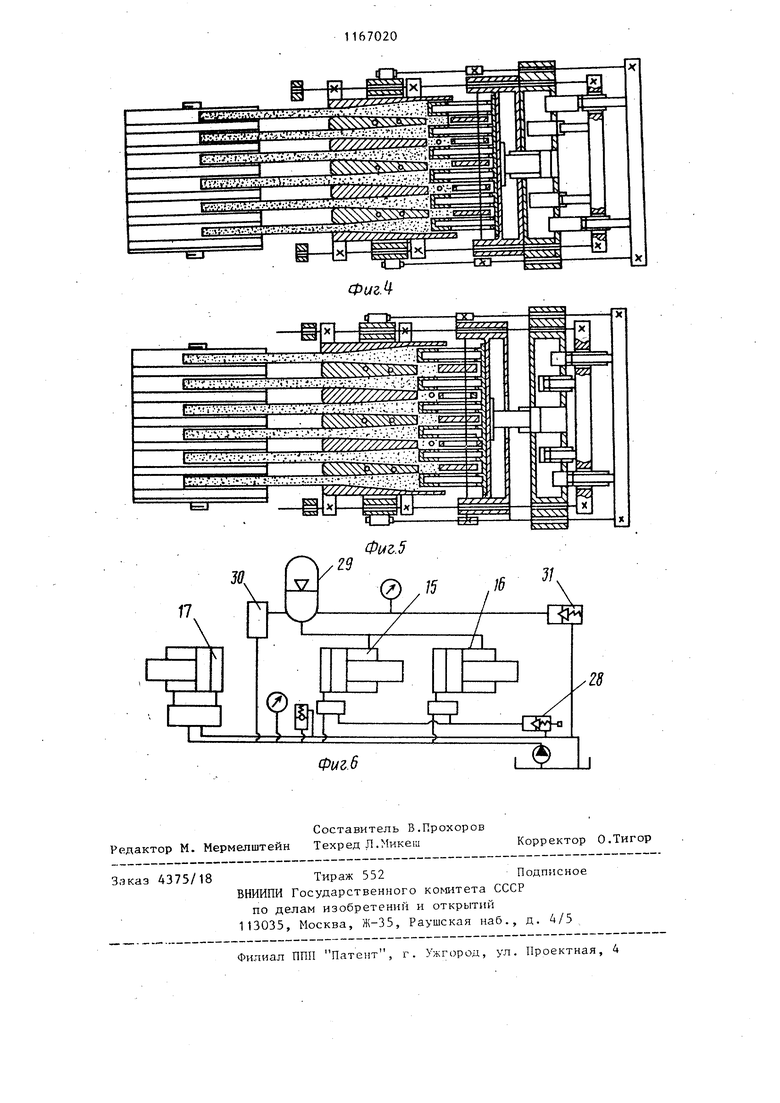

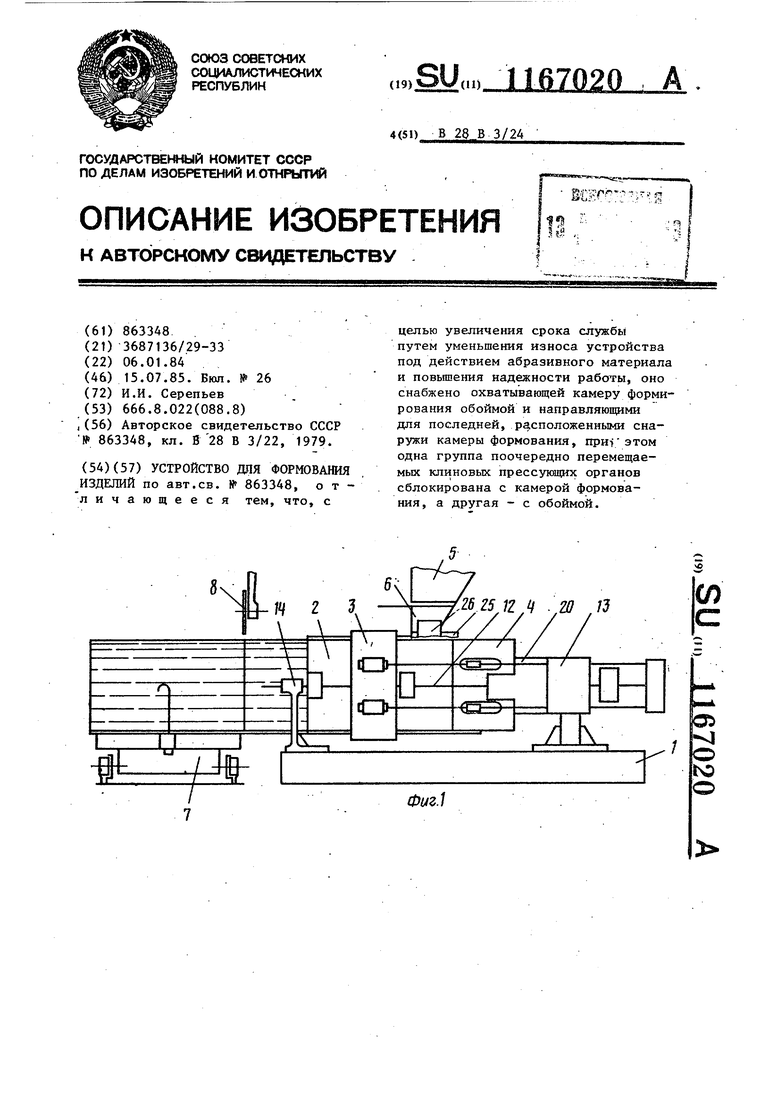

На фиг. 1 изображено устройство для формирования изделий, вид сбоку на фиг. 2-5 - схемы работы устройства; на фиг. 6 - схема гидропривода.

Устройство для формования издеЛИЙ содержит основание 1 (фиг. 1), камеру 2 формования, охватывающую ее обойму 3, проталкиватель 4 материала, бункер 5, ящичный питатель 6 гидравлическую систему (не показана) , приемное 7 и режущее 8 приспособления. Камера 2 формования сблокирована с клиновыми прессукицими органами 9 (фиг. 2-5), обойма 3 - с клиновыми прессующими органами 10, которые соединены с обоймой 3 штырями 11. Камера 2 формования, обойма 3 и проталкиватель 4 материала смонтированы на боковых направляющих стержнях 12, смонтированных посредством поперечины 13, и кронштейнов 14. Поперечина 13 является также основанием для установ ки гидроцилиндров 15, перемещающих группу клиновых органов, сблокированных с камерой 2 формования.

а также гидроцилиндров 16 для перемещения обоймы 3 и гидроцилиндра 17 для перемещения проталкивателя 4 материала.

Камера 2 формования лапами 18 жестко соединена со стержнями 12, которые выполняют роль тяг и на коцах которых установлены траверсы 19, а обойма 3 свободно посаженная на стержни 12, перемещается посредством тяг 20 и траверсы 21.

Проталкиватель 4 материала представляет собой пакет соединенных в одно целое секций, пространство между которыми перекрыто вставками 22, укрепленными на камере формования и перемещающимися вместе с ней, и вставками 23, укрепленными на поперечных стержнях 24, и перемещающихся вместе с обоймой.

Ящичный питатель 6 (фиг. 1) смотирован на плите 25, перемещается вместе с камерой 2 формования и снабжен вибратором 26. На ящичном питателе закреплены и вибрируют вместе с ним стержни 27, опущенные в камеру 2 формования.

Гидропривод устройства, содержащий гидроцилиндры 15-17, снабжен подпорным регулируемым сливным клапаном 28 (фиг. 6) и имеет масляную емкость 29, находящуюся под небольшим давлением газа, которая соединена с нерабочими полостями гидроцилиндров 15-17 и служит для удерживания групп клиновых прессуюи;их органов в исходном положении. С этой же целью применяют управляемые запорные приспособления (не показаны) для масла нерабочих полостей гидроцилиндров 16 и 17. Масло в емкость 29 поступает через маслораспределитель 30 и сбрасывается после превышения давления подпорным клапаном 31.

Приемное приспособление 7 представляет собой перпендикулярно перемещающуюся тележку, несущий поддон дпя изделий, снабженный поворотными крючьями для транспортирования его краном.

Режущее приспособление 8 вьтолнено в виде дисковых пил с приспособлением их вертикального перемещения.

Устройство работает следующим образом.

3

При исходном положении рабочих органов (фиг. 2) в камеру формирования подается очередная порция материала при включенном вибраторе 26, После этого вибратор выключают и камера 2 формирования вместе со сблокированными в ней клиновыми прессующими органами перемещается в обратном проталкиванию направлении, в сторону проталкивателя 4, находящегося на упоре в поперечину 13, перекрывая вход в камеру формования. Ящичный питатель 6 при этом надвигается на проталкиватель 4, а стержни 27 с частью материала входят в пространство между секциями проталкивателя. Затем производится перемещение второй группы клиновьк прессзпощих органов, сблокированных с обоймой 3 (фиг. 4), посл чего - проталкивание материала проталйивателем 4 (фиг. 5). При этом обе группы клиновых прессующих орт f8 3 .-K: . .. t. : . : . . - ....:.;..... v ..:;.. -. , Г Ь i(

670204

ганов возвращаются проталкиваемым материалом в исходное положение, а предварительное уплотнение материала за счет создаваемого сопротивления

5 выходу масла из гидроцилиндров 15 и 16 подпорным клапаном 28 обеспечивает одинаковую плотность изделий независимо от разного каждый раз поступления количества материала

10 в камеру формования. Регулированием подпорного клапана 28 можно изменять и степень уплотнения формуемых изделий.

После перемещения проталкивателя

t5 6 в исходное положение процесс формования совершается в той же последовательности. В, результате изделие постепенно уплотн яется до желаемой плотности и по достижении нужной

20 длины делится режущим приспособлением 8. Наиболее плотное заполнение поддона изделиями достигается размещением их между ранее заформованными. п гч 22 ;; (7 7J

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ по авт.св. № 863348, отличающееся тем, что, с целью увеличения срока службы путем уменьшения износа устройства под действием абразивного материала и повышения надежности работы, оно снабжено охватывающей камеру формирования обоймой и направляющими для последней, расположенными снаружи камеры формования, этом одна группа поочередно перемещаемых клиновых прессующих органов сблокирована с камерой формования, а другая - с обоймой.

| Способ формования изделий и устройство для его осуществления | 1978 |

|

SU863348A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-07-15—Публикация

1984-01-06—Подача