о

Од Од 1C

Изобретение относится к электротехнике и может быть использовано для маркировки конденсаторов и других изделий, имеющих металлические выводы, преимущественно опрессованных полипропиленом.

Известен способ модификации полимерных материалов и изделий, например, из полиэтилентерефталата электронной бомбардировкой в плазме газового разряда низкого давления 1.

Способ заключается в том, что обрабатываемое изделие помещается в плазму тлеющего разряда в атмосфере аргона или кислорода при давлении 1 -100 Па и перемещается между плоскими электродами. Этот способ подготовки обеспечивает требуемое качество маркировки и применим для обработки изделий любой формы, в том числе и для маркировки конденсаторов.

Однако данный способ нетехнологичен при маркировке конденсаторов и харакеризуется рядом недостатков, ведущих к удорожанию процесса маркировки. Основной недостаток этого способа - газовый разряд зажигается в низком вакууме, при этом процесс носит периодический характер, так как обработка происходит в замкнутом объеме пониженного давления; операция загрузкавыгрузка конденсаторов (других изделий) нарущает непрерывность технологического процесса и не стыкуется с автоматической линией производства. Кроме того, требуется дорогостоящее вакуумное оборудование.

Наиболее близким к предлагаемому является способ маркировки конденсаторов, опрессованных полипропиленом, включающий обработку поверхности конденсаторов перед нанесением маркировочной краски, нанесение маркировочной краски и сушку 2.

Способ заключается в выдержке конденсаторов в четыреххлористом углероде при 50-60°С в течение 5 мин, нанесении маркировочной краски методом штемпелевания и сущки при 85-90°С в течение 2 ч. Этот способ высокопроизводителен, достаточно прост и эффективен.

Однако для подготовки поверхности перед маркировкой используется токсичное и дорогостоящее вещество - четыреххлористый углерод. Операция подготовки поверхности- замывка в горячем четыреххлористом углероде - оторвана от линии маркировки и осуществляется в отдельном помещении вследствие высокой токсичности используемой жидкости. Замывка и сущка после замыкания конденсаторов производится прерывисто - партиями. Это нарушает непрерывность технологического процесса при маркировке. Периодический характер и высокая токсичность применяемой жидкости на стадии подготовки поверхности конденсаторов в рассматриваемом способе маркировки нарушают непрерывность процесса и создают вредные условия труда. Кроме того, окружающая среда загрязняется токсичными отходами.

Цель изобретения - повышение производительности и улучшение условий труда за счет исключения использования токсичных веществ.

Цель достигается тем, что согласно способу маркировки конденсаторов, опрессованных полипропилено.м, включающему обработку поверхности конденсаторов перед нанесением маркировочной краски, нанесение маркировочной краски и сушку, обработку поверхности конденсаторов осуществляют искровым разрядом на воздухе, причем канал искрового разряда приводят в

5 контакт с поверхностью и перемещают его по поверхности конденсаторов.

При этом используют высокочастотный

искровой разряд с длительностью импульсов

0,0001-0,001 с и периодом следования 0,02 с.

Под воздействием канала электрической

0 искры на поверхности конденсатора, опрессованного полипропиленом,происходят сложные физико-химические процессы,.приводящие к модификации поверхности в направлении увеличения смачиваемости ее красителями и роста адгезионной способности данной поверхности. Факторами, ответственными за протекание таких процессов, являются: повышенная температура канала разряда; высокоэнергетические атомы, ионы, возбужденные молекулы и электроны в каQ нале разряда и в непосредственной близости от него; ультрафиолетовое излучение вакуумного диапазона; радикалы, обладающие высокой химической активностью по отнощению к полипропилену.

В результате всех этих воздействий на

поверхности образуются полярные группы, ненасыщенные связи и paдикav ы, наличие которых приводит к улучшению смачиваемости и росту адгезии маркировочного красителя к полипропилену.

Применение искрового ВЧ-разряда позволяет пробивать воздушный промежуток величиной 2,5-3 см при напряжении на электроде 80-100 кВ т. е. получать искру, длина которой сравнима с геометрическими размерами обрабатываемого изделия -

конденсатора. В этом апучае место контакта канала разряда с поверхностью конденсатора может практически приходиться на любую точку на поверхности корпуса. Для нанесения маркировочных знаков на автомате маркировки вся поверхность должна быть

0 обработана равномерно (при замывке в CCU это достигается за счет полного погружения конденсатора в жидкость). В данном случае равномерная обработка всей поверхности корпуса конденсатора достигается последовательным во времени перемещением места

5 контакта разряда с поверхностью по опрессованному полипропиленом конденсатору. При достижении определенного расстояния между электродом разряда и обрабатываемой поверхностью возникает электрическая искра, по каналу которой (шнур проводящей плазмы) электрические заряды перемещаются как по проводнику между рабочим электродом и поверхностью опрессованного полипропиленом конденсатора к заземленной ножке вывода (одного из двух заземленных выводов). Точка соприкосновения канала искры с поверхностью и есть место контакта обрабатываемой поверхности с каналом искры. Перемещение места контакта по обрабатываемой поверхности осуществляется, например, за счет вращения конденсатора вокруг своей оси в зоне его обработки и за счет перемещения электрода относительно обрабатываемой поверхности. Такие перемещения возможны при использовании искрового ВЧ-разряда высокого напряжения. При этом отсутствуют предпосылки перехода искры в дугу, так как мала длительность самого ВЧ-импульса (при частоте ПО кГц, например, она составляет 0,9- 10 с).

При - пробое воздущного промежутка между электродом высокого напряжения и конденсатором прилегающая к каналу искры воздущная зона обогащается ионами, газ разогревается и ухудщаются электроизоляционные свойства воздушного зазора. Это создает условия, при которых пробой воздушного промежутка от последующего импульса высокого напряжения наступает с большей вероятностью именно на пути канала предшествующего импульса. Место контакта канала искры с поверхностью конденсатора приходится практически в одну и ту же точку на поверхности изделия, что приводит не только к оплавлению по0верхности конденсатора, но даже к прожиганию корпуса из полипропилена.

Описанное выше явление исключается выбором времени между подачей на электрод соседних импульсов таким, при котором воздушный зазор успевает полностью восстановить свои диэлектрические свойства.

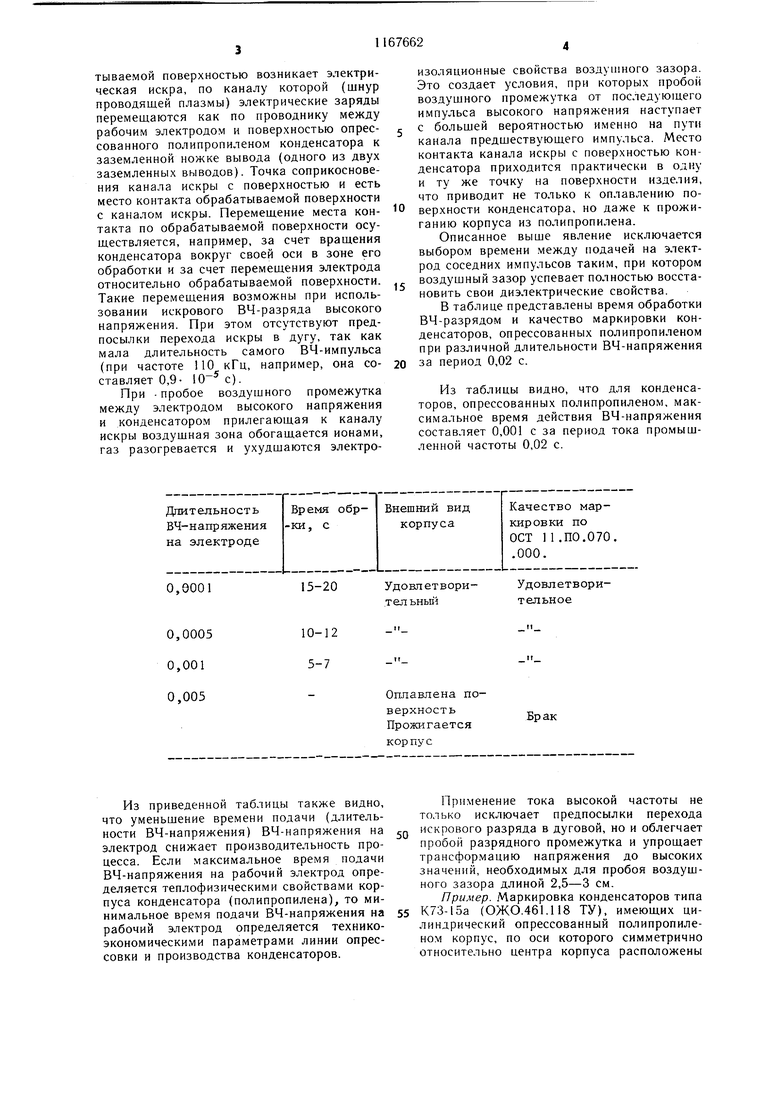

В таблице представлены время обработки ВЧ-разрядом и качество маркировки конденсаторов, опрессованных полипропиленом при различной длительности ВЧ-напряжения за период 0,02 с.

Из таблицы видно, что для конденсаторов, опрессованных полипропиленом, максимальное время действия ВЧ-напряжения составляет 0,001 с за период тока промышленной частоты 0,02 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ маркировки конденсаторов | 1979 |

|

SU813520A1 |

| СПОСОБ МАРКИРОВАНИЯ ПЛАСТИКОВЫХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРОДУКТ, ПОЛУЧАЕМЫЙ ЭТИМ СПОСОБОМ | 2013 |

|

RU2547513C2 |

| Устройство для электроискрового вибрационного легирования металлов | 2020 |

|

RU2732260C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2009 |

|

RU2414999C2 |

| Способ нанесения лакокрасочных покрытий и краскораспылитель, и устройство для осуществления этого способа | 1957 |

|

SU113242A1 |

| Способ нанесения толстых металлических покрытий | 1945 |

|

SU69084A1 |

| ТЕРМОСТОЙКАЯ КРАСКА | 2007 |

|

RU2340643C1 |

| Способ маркирования | 1990 |

|

SU1733231A1 |

| Устройство поджигания плазмы в высокочастотном источнике плазмы | 2024 |

|

RU2838397C1 |

| УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1971 |

|

SU435154A1 |

1. СПОСОБ МАРКИРОВКИ КОНДЕНСАТОРОВ, опрессованных полипропиленом, включающий обработку поверхности конденсаторов перед нанесением маркировочной краски, нанесение маркировочной краски и сушку, отличающийся тем, что, с целью повышения производительности и улучшения условий труда за счет исключения использования токсичных веществ, обработку поверхности конденсаторов осуществляют искровым разрядом на воздухе, причем канал искрового разряда приводят в контакт с поверхностью и перемещают его по поверхности конденсаторов. 2. Способ по п. 1, отличающийся тем, что для обработки поверхности конденсаторов используют высокочастотный искровой разряд с длительностью импульсов 0,0001 - 0,001 с и периодом следования 0,02 с.

0,900i

15-20Удовлетвори10-125-7

Из приведенной таблицы также видно, что уменьшение времени подачи (длительности ВЧ-напряжения) ВЧ-напряжения на электрод снижает производительность процесса. Если максимальное время подачи ВЧ-напряжения на рабочий электрод определяется теплофизическими свойствами корпуса конденсатора (полипропилена), то минимальное время подачи ВЧ-напряжения на рабочий электрод определяется техникоэкономическими параметрами линии опрессовки и производства конденсаторов.

Удовлетворительное

тельньш

Оплавлена поверхностьПрожигается корпус

Применение тока высокой частоты не только исключает предпосылки перехода

искрового разряда в дуговой, но и облегчает пробой разрядного промежутка и упрощает трансформацию напряжения до высоких значений, необходимых для пробоя воздущного зазора длиной 2,5-3 см.

Пример. Маркировка конденсаторов типа

К73-15а (ОЖО.461.118 ТУ), имеющих цилиндрический опрессованный полипропиленом корпус, по оси которого симметрично относительно центра корпуса расположены

металлические выводы из проволоки круглого сечения, производится следующим образом.

На расстоянии 10-15 мм от боковой поверхности корпуса конденсатора симметрично относительно центра конденсатора помещается проволочное острие - рабочий электрод. Другим электродом является один из заземленных выводов конденсатора. На рабочий электрод от ВЧ-генератора через высоковольтный повыщающий трансформатор подаются импульсы в течение 0,001 с за период 0,02 с собственной частоты 110 кГц. В течение 5 с конденсатор вращается вокруг собственной оси, а электрод соверщает колебательные движения, имеющие составляющую, направленную параллельно оси конденсатора.

Канал искрового разряда проходит через воздущный промежуток к боковой поверхности конденсатора и далее проходит по сложному пути на поверхности конденсатора к одному из его выводов. Форма канала разряда, расположение места контакта с

поверхностью и направление к одному или другому выводу конденсатора непрерывно изменяются случайным образом, что обеспечивает полное смачивание всей поверхности красителем.

После электрообработки методом щтемпелевания наносятся маркировочные знаки краской 7010-01 ТУ.

Сушка краски осуществляется при 80± ±5°С в течение 1 ч.

Маркировка, нанесенная описанным выше способом, обладает достаточной механической прочностью, спиртобензостойкостью и легко читаема.

При маркировке опрессованных полипропиленом конденсаторов предлагаемым способом по сравнению с применяемым отпадает необходимость использования высокотоксичных веществ - четыреххлористого углерода или трихлорэтилена; процесс маркировки легко автоматизировать и включить в непрерывную линию изготовления конденсаторов; снимается проблема очистки, регенерации и слива химреактива.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ модификации плоских изделий из полиэтилентерефталата | 1976 |

|

SU870408A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ маркировки конденсаторов | 1979 |

|

SU813520A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-07-15—Публикация

1984-01-02—Подача