а:

00

to

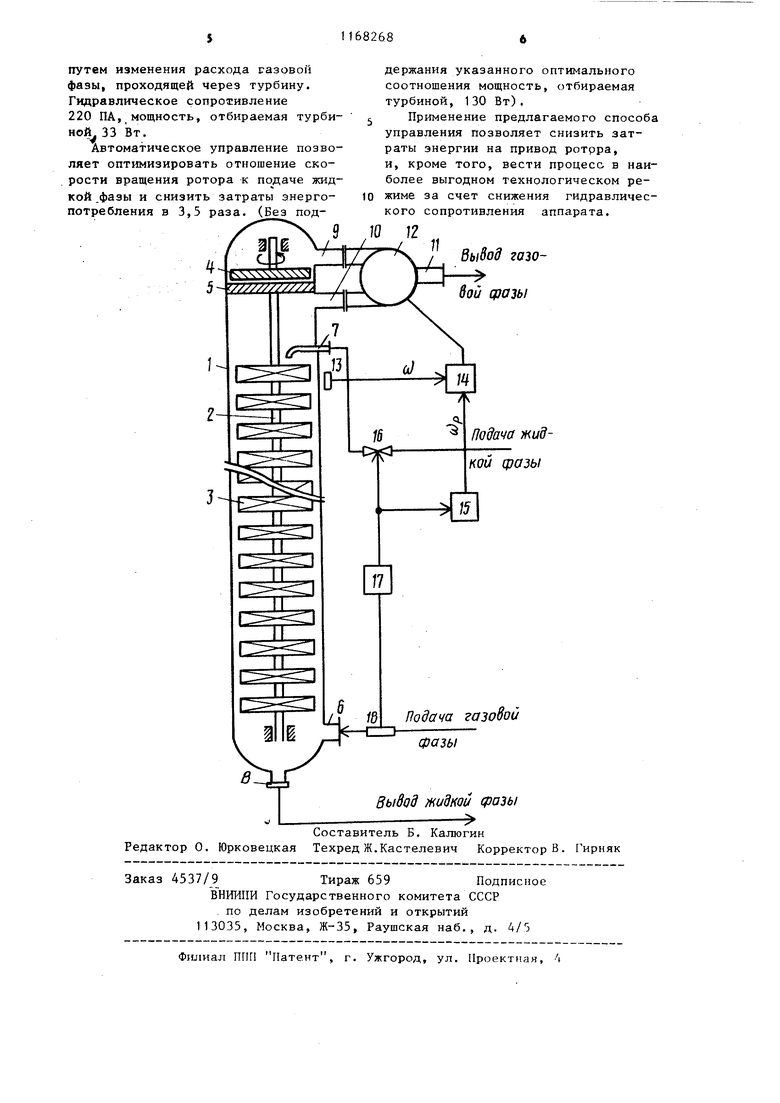

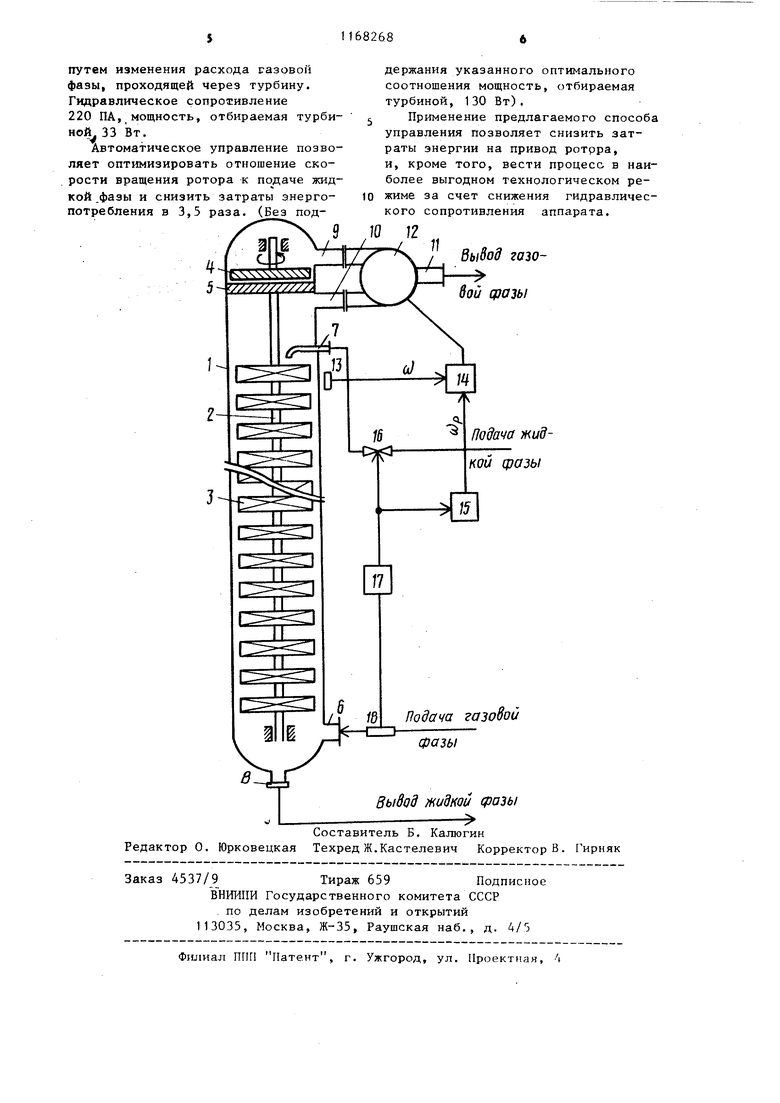

Од 00 11 Изобретение относится к способам управления физико-химическими процессами с участием жидкой и газовой фаз, в частности; процессами абсорбции и ректификации в роторных аппаратах с турбоприводом ротора за сче энергии движения газовой фазы, и может быть использовано в химической И смежных отраслях промышленности. Известен способ управления процес сом в пленочном аппарате с приводом ротора, заключающийся в регулировании жидкой фазы.в зависимости от текущего значения ее расхода и коррекции по числу оборотов ротора DJ. Недостатком способа является отсутствие возможности поддержания оптимального соотношения подачи жидкой и газовой фаз, что влечет за собой повышение гидравлического сопротивления и энергопотребления аппа рата при высокой скорости вращения либо снижение производительности при низкой скорости вращения. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ управления процессом массообмена в роторных аппаратах с турбоприводом ротора путем регулирования соотношения жидкой и газовой фаз и регулирования скорости вращения ротора Недостатком известного способа является невозможность одновременного поддержания оптимального соотношения подач жидкой и газовой фаз и оптимального отношения скорости вращения ротора к подаче жидкой фазы, поэтому скорость вращения ротора поддерживают вьш1е оптимальной при заданной подаче жидкой фазы.Это объя няется тем, что с целью преодоления момента сил трения в стартовый перио аппараты снабжают турбоприводом с крутящим моментом, намного превьвнающим момент, необходимый для вращения ротора с постоянной скоростью. При этом турбопривод в процессе работы отбирает мощность, значительно большую, чем требуется для вращения ротора и, как следствие, аппарат имеет повышенное гидравлическое сопротивление, что нежелательно сказывается как на качестве технологического процесса, так и-на энергопотреб лении. Цель изобретения - снижение энергопотребления . 8 Поставленная цель достигается тем, что при способе управления процессом массообмена в роторных аппаратах с турбоприводом ротора путем регулирования соотношения расхода жидкой и газовой фаз и регулирования скорости вращения ротора дополнительно изменяют расход газовой фазы на выходе из турбины в зависимости от скорости вращения ротора и расхода жидкой фазы. На чертеже дана схема реализации предлагаемого способа. Аппарат состоит из корпуса 1 цилиндрической формы, в котором соосно по высоте аппарата на валу Е размещены массообменные ступени 3 для осуществления контакта жидкостной пленки с газовой фазой. На валу 2 в верхней части аппарата укреплена турбина 4, а под ней на корпусе 1 закреплен статор 5 с направляющими лопатками. Аппарат снабжен патрубками 6 и 7 подачи соответственно газовой и жидкой фаз, патрубками 8 вывода жидкой фазы и патрубками 9 и 10 отвода газовой фазы. Проходное сечение со стороны патрубков 9 и 10 коммутируется на общий патрубок 11 отвода газовой фазы и изменяется противофазно регулирующим элементом 12. Устройство для управления процессом состоит из вибродатчика 13, схемы 14 сравнения, логического блока 15, управляемого клапана 16 подачи жидкой фазы, блока 17 соотношения подач и расходомера 18 для подачи газовой фазы. Устройство работает следующим образом. В стартовый момент регулирующий элемент 12 обеспечивает по линии патрубок 9 - патрубок 11 минимальное гидравлическое сопротивление, а по линии патрубок 10 - патрубок 11 максимальное гидравлическое сопротивление. Газовая фаза подается в аппарат через патрубок 6. Величина подачи газовой фазы замеряется расходомером 18. Газовый поток продвигается по аппарату снизу вверх через массообменные ступени 3. Ввиду того, что сопротивление по линии патрубков 10 и 11 больше, газ проходит между наклонными направляющими лопатками статора 5, приобретает вращательное движение и, проходя между лопатками турбины 4, отдает часть энергии, приводя во вращение турбину 4 вместе с валом 2. Отвод газа из аппарата осуществляется через патрубок 9, регулирую щий элемент 12 и патрубок 11. Жидкая фаза подается в аппарат через патрубок 7 на верхнюю массообменную ступень 3 и рас1феделяется последовательно по всем массообменным ступеням, на которых происходит контакт с газовой фазой. Сбрасываемая с нижней масообменной ступени 3 жидкость собирается в нижней части аппарата, откуда отводится через патрубок 8 как кубовь остаток. Для оптимизации соо ношения потоков газовой и жидкой фаз величина подачи жидкой фазы рег лируется клапаном 16 в соответствии с величиной подачи газовой фаз Управление клапаном 16 осуществляется блоком 17 соотношения подач, который реализует функциональную зависимость R f.(Q) , где Q-подач жидкой фазы. Выходной сигнал блока 17 соотно шения подач используется также в качестве входного сигнала логического блока 15 как сигнал, несущий информацию о величине подаваемого в аппарат жидкостного потока. Логи ческий блок 15 представляет собой вычислитель, реализующий функцию нахождения минимальной скорости tO необходимой для удержания требуемого количества жидкости R на массообменных ступенях. Выходной сигнал логического бло ка 15 подается на первый вход схем 14 сравнения как сигнал расчетной оптимальной скорости U)p . На второй вход схемы 14 сравнения подает ся сигнал U) действительной скорос ти вращения ротора, снимаемьй с вибродатчика 13. Схема 14 сравнени реализует зависимость О, при uJ U) р - л) |ft(U)-u)p), при u))uJ. 1 , при 10 7 , где и,. выходной сигнал; - коэффициент усиления; Д - точность регулирования, До тех пор;, пока скорость вращения ротора меньше, чем нижний 684 предел ( u)u)p-4 ), выходной сигнал схемы 14 сравнения равен 0. При этом регулирующий элемент 12 обеспечивает минимальное сопротивление по линии патрубков 9 и 11 и максимальное сопротивление по линии патрубков 10 и 11 (стартовый момент). В этом случае весь газовый поток, подаваемый в аппарат, проходит через статор 5 и турбину 4, обеспечивая максимальный вращающий момент, скорость вращения ротора увеличивается. В случае превьппения ротором верхнего предела скорости вращения выходной сигнал схемы 14 сравнения равен 1. При этом регулирующий элемент 12 обеспечивает минимальное сопротивление по линии патрубков )0 и 11 и максимальное по линии патрубков 9 и 11. В этом случае газовый поток выходит иэ аппарата по линии наименьшего сопротивления: патрубок 10 - патрубок 11, питание на турбину не подается, скорость вращейия ротора уменьшается. Таким образом осуществляется оптимизация скорости вращения ротора, т.е. поддерживается минимальная необходимая скорость при текущих подачах и, как следствие, минимальные гидравлическое сопротивление и энергопотребление аппарата. Пример. Способ реализуется в роторном массообменном аппарате диаметром 400 мм с турбоприводом ротора за счет энергии движения газовой фазы. Характеристика аппарата: масса ротора 13,4 кг; момент инерции ротора 0,136 радиус внутреннего цилиндра 80 мм; радиус отбортовки 75 мм; скорость движения газа внутри аппарата 1,2 м/с. Исходя из заданной скорости движения газа внутри аппарата определены подача газовой фазы-0,15 м/с и соответствующая ей подача жидкой фазы - 5-10 м /с. Испытания аппарата на максимальную нагрузочную способность по жидкой фазе показали, что при подаче жидкости 5-10 м/с удерживающая способность массообменных ступеней сохраняется при скорости вращения ротора 8 об/с. По предлагаемому способу осуществлялось управление роторным масообменным аппаратом. Скорость вращения поддерживалась равной 8 об/с

путем изменения расхода газовой фазы, проходящей через турбину. Гидравлическое сопротивление 220 ПА, мощность, отбираемая турбиной 33 Вт.

Автоматическое управление позволяет оптимизировать отношение скорости вращения ротора к подаче жиддержания указанного оптимального соотношения мощность, отбираемая турбиной, 130 Вт).

Применение предлагаемого способа управления позволяет снизить затраты энергии на привод ротрра, и, кроме того, вести процесс в наиболее выгодном технологическом ре

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-пленочный массообменный аппарат | 1981 |

|

SU1088740A1 |

| Аппарат для обработки газа | 1991 |

|

SU1784259A1 |

| ГОРИЗОНТАЛЬНЫЙ НАСАДОЧНЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2021 |

|

RU2750492C1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Роторный массообменный аппарат для систем газ-жидкость | 1973 |

|

SU656635A1 |

| РОТОРНО-ДИСКОВЫЙ МАССООБМЕННЫЙ АППАРАТ | 2018 |

|

RU2706051C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

| ДВУХРОТОРНЫЙ МАССООБМЕННЫЙ АППАРАТ | 2010 |

|

RU2440176C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2008393C1 |

| ДРОССЕЛИРУЕМЫЙ КИСЛОРОДНО-УГЛЕВОДОРОДНЫЙ ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С ДОЖИГАНИЕМ ВОССТАНОВИТЕЛЬНОГО ГАЗА | 2002 |

|

RU2238423C2 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МАССООБМЕНА В РОТОРНЫХ АППАРАТАХ - с турбоприводом ротора путем регулирования соотношения расхода жидкой и газовой фаз и регулирования скорости вращения ротора отличающийся тем, что, с целью снижения энергопотребления, дополнительно изменяют расход газовой фазы на выходе из трубимы в зависимости от скорости вращения ротора и расхода жидкой фазы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ автоматического управления процессом выпаривания | 1979 |

|

SU780843A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| т/г | |||

| Технологический регламент | |||

| Чирчикское П/0 Электрохимпром, 1979. | |||

Авторы

Даты

1985-07-23—Публикация

1984-01-06—Подача