эо

00

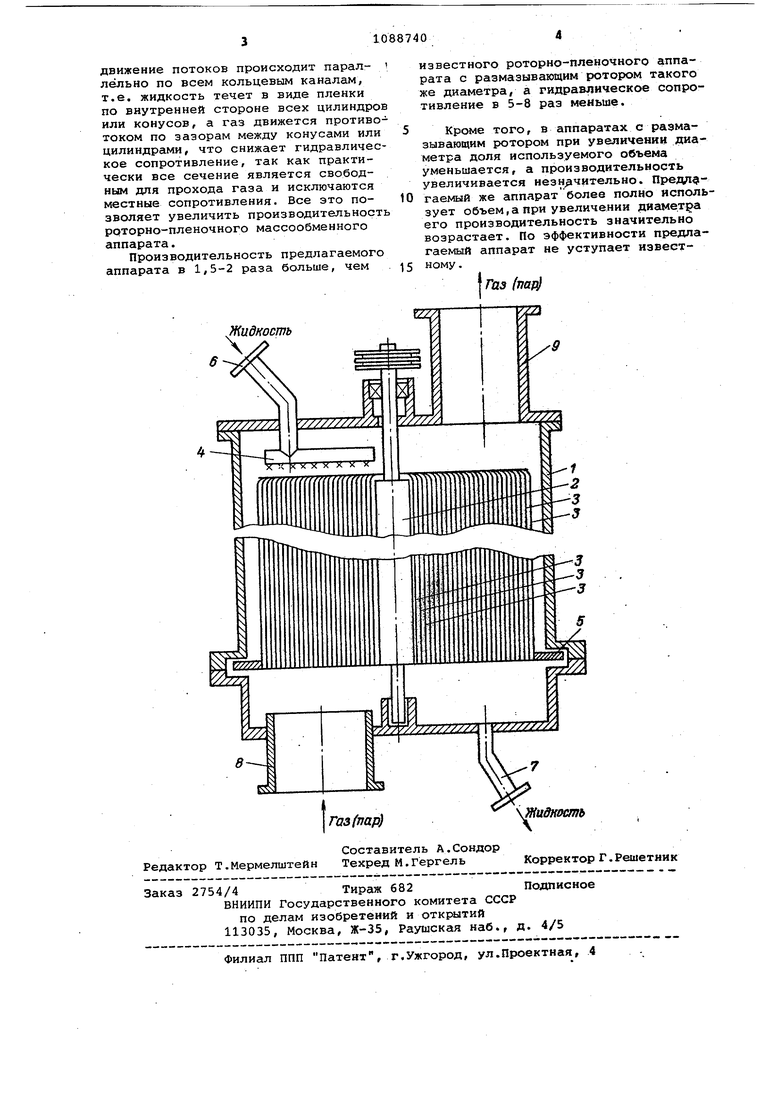

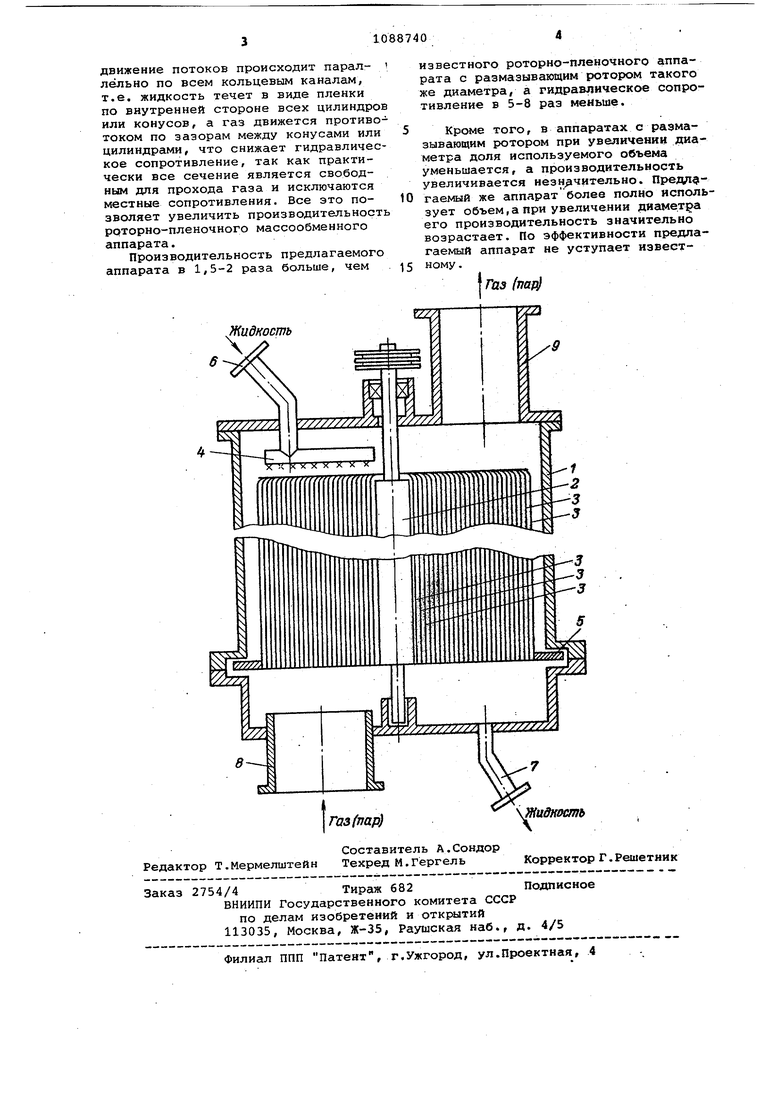

4 Изобретение относится к массообменным аппаратам для химической технологии, в частности к аппаратам для ректификации и абсорбции. Известен ректификатор фирмы Подбельняк, состоящий из корпуса с рас положенным внутри ротором, имеющим форму либо закрытой с обоих торцов спирали Архимеда, либо набора закрытых с торцов коаксиальных цилиндров с отверстиями ij . Недостатками такого аппарата являются малая производительность и большое гидравлическое сопротивление вследствие сложного движения потоков по каналам ротора и организации вывода пара и подачи жидкости через полый вал. Известен также аппарат, содержащий пакет закрытых с торцов коаксисшьных цилиндров с прорезями по продольным осям, размещенных с эксцентриситетом в сторону щелей. Наличие эксцентриситета позволяет увеличить производительность по жидкой .фазе 2 Недостатком данного аппарата является малая производительность по газовой фазе вследствие большого гидравлического сопротивления в результате сложного пути движения газа по каналам ротора и вывода его через полый вал. Кроме того, организация вывода пара через полый вращающийся вал сложно конструктивно и ограничивает возможность создания аппаратов большой единичной мощности. Известе-н роторно-пленочныя массорбменный аппарат, включанидий цилиндрический корпус с ротором, выполненный в виде открытого с торцов канала коаксиально расположенных на валу ци линдров или конусов с зазорами между ними. Устройство состоит из нескольких ступеней,конусы и цилиндры выполнены с вырезами в верхней части З . Недостатком известного аппарата является то, что взаимодействие фаз происходит на отдельных ступенях небольшой высоты, а в пространстве между ступенями газ движется без взаимодействия с жидкостью. Кроме то го, движение жидкости на ступени происходит перекрестно с потоком газа, т.е. газ движется по оси аппарата, а жидкость от центра ротора к периферии через отверстия в отбор О ванных цилиндрах. Недостатком аппарата является та же увеличение гидравлического сопро тивления в результате значительного перепада давления на единицу высоты Кроме того, наличие капель жидкости движущихся перпендикулярно газовому потоку, ограничивает производительность колонны по газу, так как при значительных скоростях газа .{более 6 м/с, происходит унос капель жид кости газовым потоком. Поэтому указанная колонна обычно работает при скорости газа ниже 2 м/с. Цель изобретения - увеличение производительности роторно-пленочного массообменного аппарата путем уменьшения гидравлического сопротивления и увеличения допустимых скоростей газа. Указанная цель достигается тем, что в роторно-пленочном массообменном аппарате, исключающем цилиндрический корпус с ротором, выполненным в виде пакета коаксиально расположенных на валу цилиндров или конусов с зазорами между ними, цилиндры или конусы выполнены сплошными по всей высоте аппарата. Угол конусности О - 10, зазоры между цилиндрами или конусами 1 б мм. На чертеже изображен роторно-пленочный массообменный аппарат, общий вид. Аппарат состоит из корпуса 1, центрального вала 2, коаксиально расположенных цилиндров или конусов 3, распределительного устройства 4., уплотнения 5 между ротором и корпусом, патрубков ввода 6 и вывода 7 жидкости и патрубков ввода 8 и вывода 9 газа. Роторно-пленочный массообменный аппарат работает следующим образом. Вал 2 приводится во вращение приводом. Жидкость под напором из трубы 6 поступает в распределительное устройство 4, распределяется по вра.щающимся коаксиальным конусам или 1цилиндрам 3, течет по их внутренней поверхности в виде пленки и далее поступает в нижнюю часть аппарата и удаляется через патрубок 7. Газ поступает через патрубок 8, проходит параллельно по всем кольцевым каналам, образованным коаксиальными конусами или цилиндрами 3, и удаляется через патрубок 9. Взаимодействие газа и жидкости осуществляется противоточно в узких кольцевых каналах, что обеспечивает тонкослойное распределение газовой фазы и высокую эффективность. Изменение угла конусности позволяет задавать скорость движения жидкостной пленки и, кроме того, перерабатывать высоковязкиег жидкости. Для исключения проскока газа между ротором и корпусом предусмотрено уплотнение 5. Организация подачи и вывода фаз через патрубки, расположенные на крышках аппарата, позволяет создавать аппарат большой единичной мощности, поскольку диаметры этих патрубков не ограничены, как это имеет место при подаче и выводе фаз через полый вращающийся вал. Кроме того,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом массообмена в роторных аппаратах | 1984 |

|

SU1168268A1 |

| Массообменный аппарат | 1983 |

|

SU1143434A1 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2321444C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2275224C2 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| Ротационный массообменный аппарат | 1982 |

|

SU1057054A1 |

| ЗАБОРНОЕ УСТРОЙСТВО РАСПЫЛИТЕЛЯ | 1995 |

|

RU2097143C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2410145C2 |

| ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 1998 |

|

RU2152245C1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛО- И МАССООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2379096C2 |

РОТОРНО-ПЛЕНОЧНЫЙ МАССООВМЕННЫЙ АППАРАТ, включающий цилиндрический корпус с ротором, выполненным в виде пакета коаксиально расположенных на валу цилиндров или конусов с зазорами между ними, отличающийся тем, что, с целью увеличения производительности аппарата путем уменьшения гидравлического сопротивления и увеличения допустимых скоростей газовой фазы, цилиндры или конусы выполнены сплошными по всей высоте аппарата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОЛевский В.О., Ручинский В.Р | |||

| Роторно-пленочные тепломассообменные аппараты | |||

| М., Химия, 1977, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1981-06-06—Подача