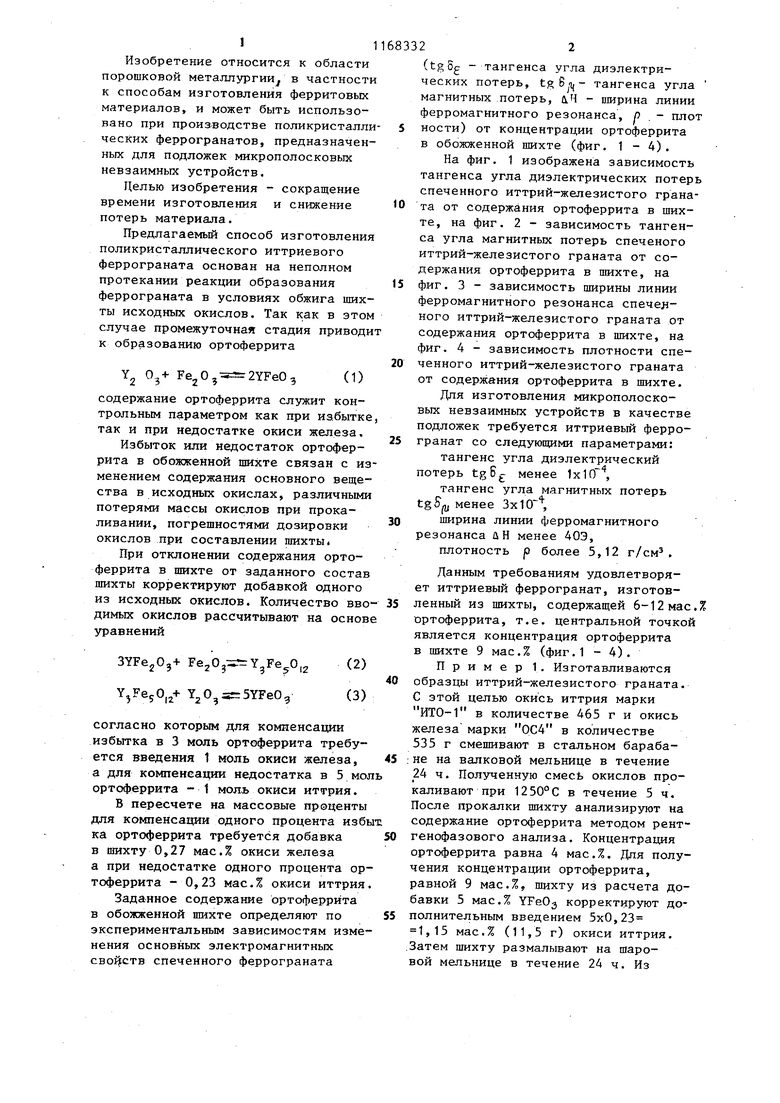

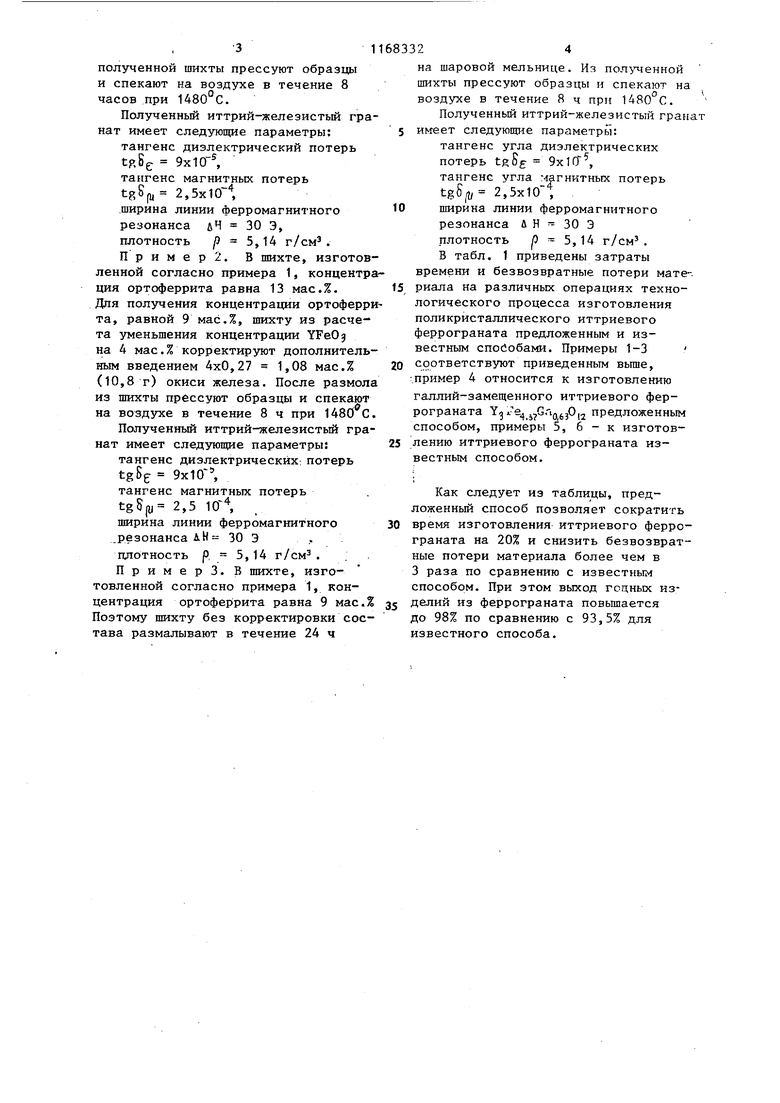

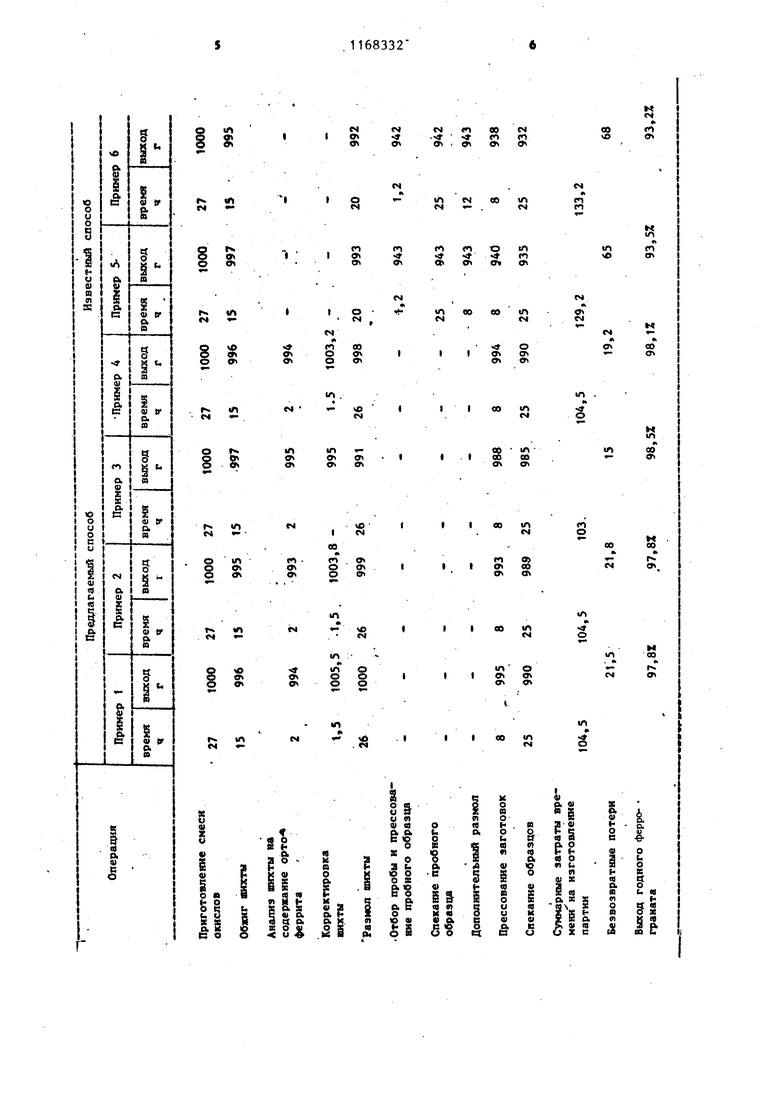

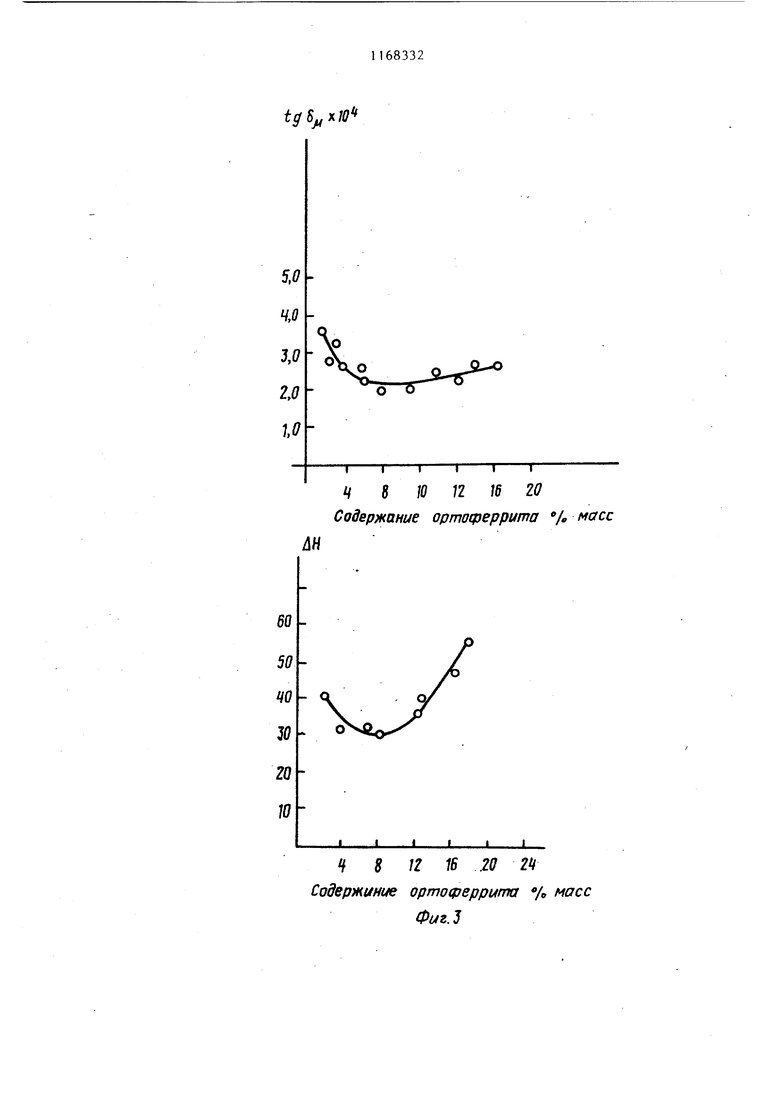

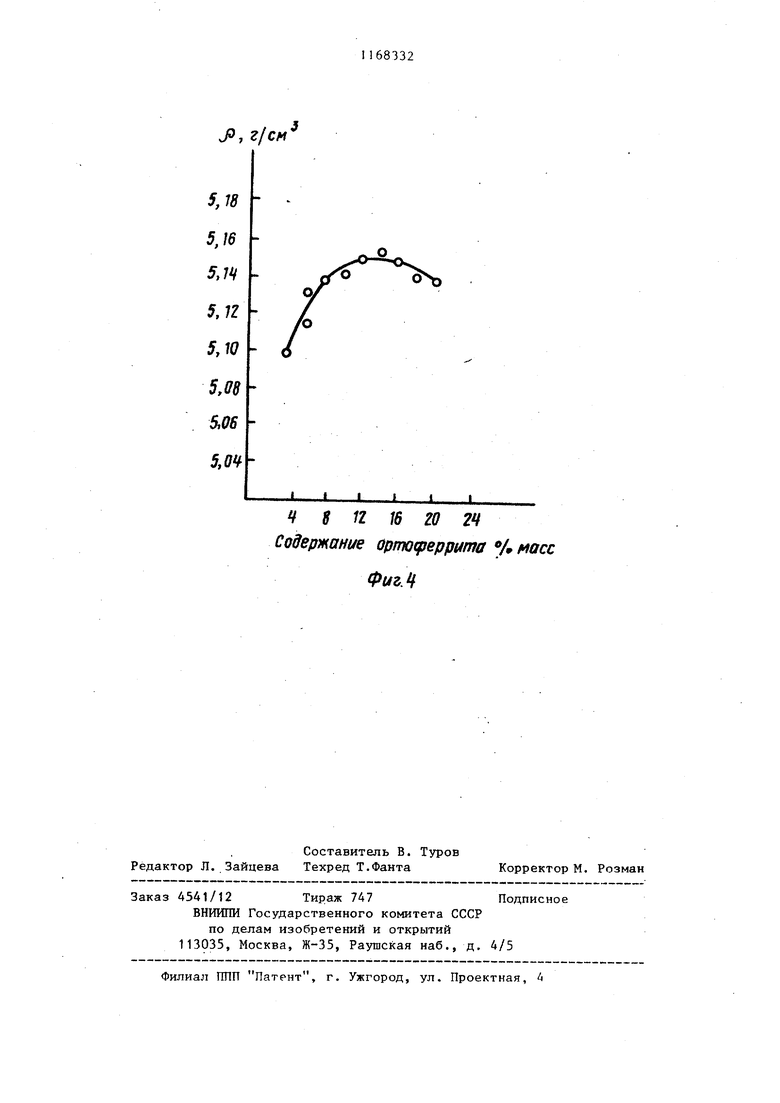

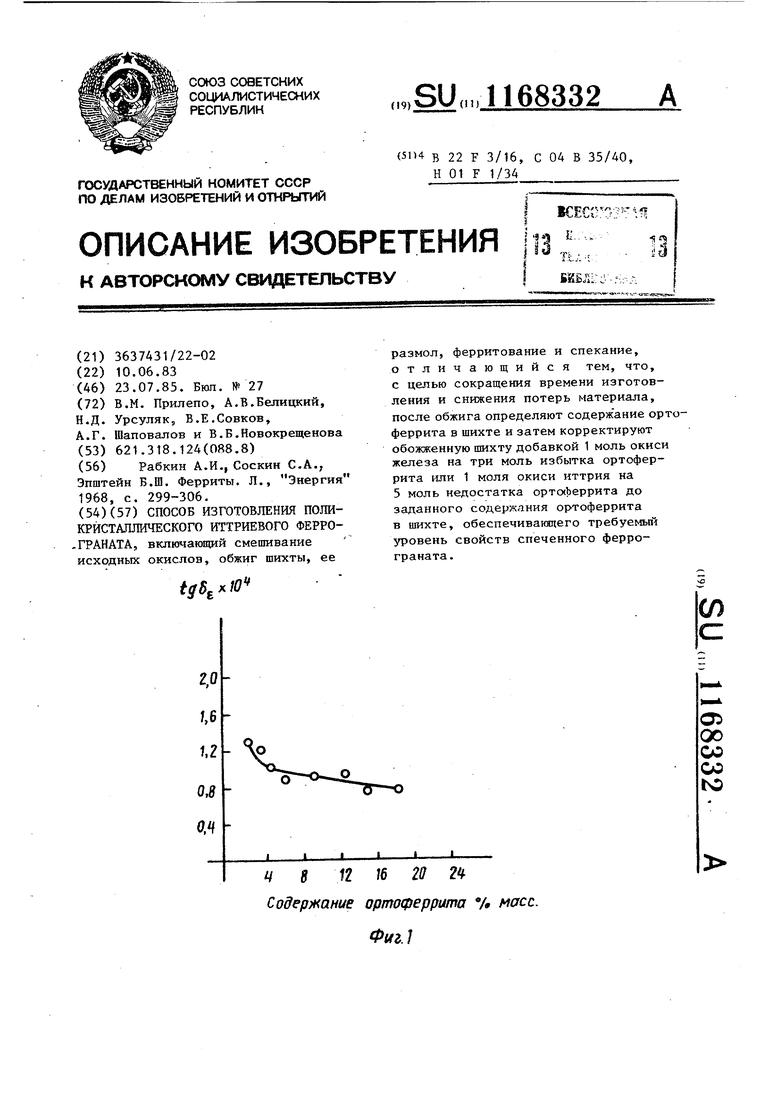

Изобретение относится к области порошковой металлургии в частности к способам изготовления ферритовьсх материалов, и может быть использовано при производстве поликристалли ческих феррогранатов, предназначенных для подложек микрополосковых невзаимных устройств. Целью изобретения - сокращение времени изготовления и снижение потерь материала. Предлагаемый способ изготовления поликристаллического иттриевого феррограната основан на неполном протекании реакции образования феррограната в условиях обжига шихты исходных окислов. Так как в этом случае промежуточная стадия приводи к образованию ортоферрита 2YFeO 3 Y 0.-к Fe,,0, содержание ортоферрита служит контрольным параметром как при избытке так и при недостатке окиси железа. Избыток или недостаток ортоферрита в обожженной шихте связан с из менением содержания основного вещества в исходных окислах, различными потерями массы окислов при прокаливании, погрешностями дозировки окислов при составлении шихты. При отклонении содержания ортоферрита в шихте от заданного состав шихты корректируют добавкой одного из исходных окислов. Количество вво димых окислов рассчитывают на основ уравнений 3YFe203+ (2) ,/ Y O srrSYFeOg согласно которым для компенсации избытка в 3 моль ортоферрита требуется введения 1 моль окиси железа, а для компенеации недостатка в 5 мо ортоферрита - 1 моль окиси иттрия. В пересчете на массовые проценты для компенсации одного процента изб ка ортоферрита требуется добавка в шихту 0,27 мас.% окиси железа а при недостатке одного процента ор тоферрита - 0,23 мас.% окиси иттрия Заданное содержание ортоферрята в обожженной шихте определяют по экспериментальным зависимостям изме нения основных электромагнитных cBoffCTB спеченного феррограната (tgS - тангенса угла диэлектрических потерь, tg 6 Л( - тангенса угла магнитных потерь, йЧ - потрина линии ферромагнитного резонанса, р . - плот ности) от концентрации ортоферрита в обожженной шихте (фиг. 1-4). На фиг. 1 изображена зависимость тангенса угла диэлектрических потерь спеченного иттрий-железистого граната от содержания ортоферрита в шихте, на фиг. 2 - зависимость тангенса угла магнитных потерь спеченого иттрий-железистого граната от содержания ортоферрита в шихте, на фиг. 3 - зависимость ширины линии ферромагнитного резонанса спечеяного иттрий-железистого граната от содержания ортоферрита в шихте, на фиг. 4 - зависимость плотности спеченного иттрий-железистого граната от содержания ортоферрита в шихте. Для изготовления микрополосковых невзаимных устройств в качестве подложек требуется иттриевый феррогранат со следующими параметрами: тангенс угла диэлектрический потерь tgBj- менее 1х10 , тангенс угла магнитных потерь tgF,y менее 3x10 , ширина линии ферромагнитного резонанса аН менее 40Э, плотность р более 5,12 г/см. Данным требованиям удовлетворяет иттриевый феррогранат, изготовленный из шихты, содержащей 6-12 мае. ортоферрита, т.е. центральной точкой является концентрация ортоферрита в шихте 9 мас.% (фиг.1 -4). Пример 1. Изготавливаются образцы иттрий-железистого граната. С этой целью окись иттрия марки ИТО-1 в количестве 465 г и окись железа марки QC4 в количестве 535 г смешивают в стальном барабане на валковой мельнице в течение 24 ч. Полученную смесь окислов прокаливают при 1250°С в течение 5 ч. После прокалки шихту анализируют на содержание ортоферрита методом рентгенофазового анализа. Концентрация ортоферрита равна 4 мас.%. Для получения концентрации ортоферрита, равной 9 мас.%, шихту из расчета добавки 5 мас.% YFeOg корректируют дополнительным введением 5x0,23 1,15 мас.% (11,5 г) окиси иттрия. Затем шихту размалывают на шаровой мельнице в течение 24 ч. Из 3 полученной шихты прессуют образцы и спекают на воздухе в течение 8 часов при 1480°С. Полученный иттрий-железистый гр нат имеет следующие параметры: тангенс диэлектрический потерь tp,Sg- 9x10 тангенс магнитных потерь tgSp, 2,5х10, .ширина линии ферромагнитного резонанса дЧ 30 Э, плотность /Э 5,14 г/см . Пример2. В шихте, изгото ленной согласно примера 1, концент ция ортоферрита равна 13 мас.%. Для получения концентрации ортофер та, равной 9 мас.%, шихту из расче та уменьшения концентрации YFeOj на 4 мас.% корректируют дополнител ньпу введением 4x0,27 1,08 мас.% (10,8 г) окиси железа. После размо из шихты прессуют образцы и спекаю на воздухе в течение В ч при 1480 Полученный иттрий-железистый гр нат имеет следзлющие параметры: тангенс диэлектрических-, потерь tgSg- 9x10 тангенс магнитных потерь tg5,l, 2,5 10 . ширина линии ферромагнитного .резонанса АН 30 Э плотность р, 5,14 г/см . ПримерЗ. В шихте, изготовленной согласно примера 1, концентрация ортоферрита равна 9 мас Поэтому шихту без корректировки со тава размалывают в течение 24 ч 2 на шаровой мельнице. Из пол п1енной шихты прессуют образцы и спекают на воздухе в течение 8 ч при 1480°С. Полученный иттрий-железистый гранат имеет следующие параметры: тангенс угла диэлектрических потерь tgSg- 9x10, тангенс угла магнитных потерь tgS 2, ширина линии ферромагнитного резонанса Д Н - 30 Э плотность /Э 5,14 г/см, В табл. 1 приведены затраты времени и безвозвратные потери материала на различных операциях технологического процесса изготовления поликристаллического иттриевого феррограната предложенным и известным способами. Примеры 1-3 соответствуют приведенным вьш1е, :,пример 4 относится к изготовлению галлий-замещенного иттриевого феррограната ,2 предложенным способом, примеры 5, 6 - к изготовлению иттриевого феррограната известным способом. Как следует из таблицы, предложенный способ позволяет сократить время изготовления иттриевого феррограната на 20% и снизить безвозвратные потери материала более чем в 3 раза по сравнению с известным способом. При этом выход годных изделий из феррограната повьшгается до 98% по сравнению с 93,5% для известного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2588262C2 |

| Способ получения монокристаллических плёнок железо-иттриевого граната с нулевым рассогласованием параметров кристаллической решётки плёнки и подложки | 2022 |

|

RU2791730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА | 1972 |

|

SU429470A1 |

| Способ изготовления феррогранатов | 1986 |

|

SU1371771A1 |

| Неорганический растворитель | 1977 |

|

SU609230A1 |

| МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ИТТРИЕВОГО ФЕРРОГРАНАТА | 1969 |

|

SU234570A1 |

| ШИХТА ДЛЯ ВЫРАЩИВАНИЯ ФЕРРИТОВЫХ МОНОКРИСТАЛЛОВ | 1973 |

|

SU391847A1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2021 |

|

RU2776991C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2573601C1 |

| Шихта для получения высокотеплопроводной керамики | 1988 |

|

SU1606501A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРЙСТАЛЛИЧЕСКОГО ИТТРИЕВОГО ФЕРРО,ГРАНАТА, включакиций смешивание исходных окислов, обжиг шихты, ее размол, ферритование и спекание, отличающийся тем, что, с целью сокращения времени изготовления и снижения потерь материала, после обжига определяют содержание ортоферрита в шихте и затем корректируют обожженную шихту добавкой 1 моль окиси железа на три моль избытка ортоферрита или 1 моля окиси иттрия на 5 моль недостатка орто(Ъеррита до заданного содержания ортоферрита в шихте, обеспечивающего требуемьй уровень свойств спеченного феррограната. 2,0 6 t,2 о,я 0, а: ОО со 03 IsD / 8 П /б 2 2 Содержание ортоферрита /, масс. Фиг.1

Ц S Ю 12 W 20 Содержание ортоферрита V

60

50 ЦО W 20 Ю

Ц 8 12 16 .20 24 Содержание ортоферрита % масс Фиг.

JO, ZJCM

5,18

5,W 5.1

5,0

ff 8 12 16 го 2Ц

Содержание opmotpepptima / масс Фиг. Ц

| Рабкин А.И., Соскин С.А., Эпштейн Б.Ш | |||

| Ферриты | |||

| Л., Энергия 1968, с | |||

| АВТОМАТ ДЛЯ ПУСКА В ХОД ПОРШНЕВОЙ МАШИНЫ | 1920 |

|

SU299A1 |

Авторы

Даты

1985-07-23—Публикация

1983-06-10—Подача