Од

00

ел

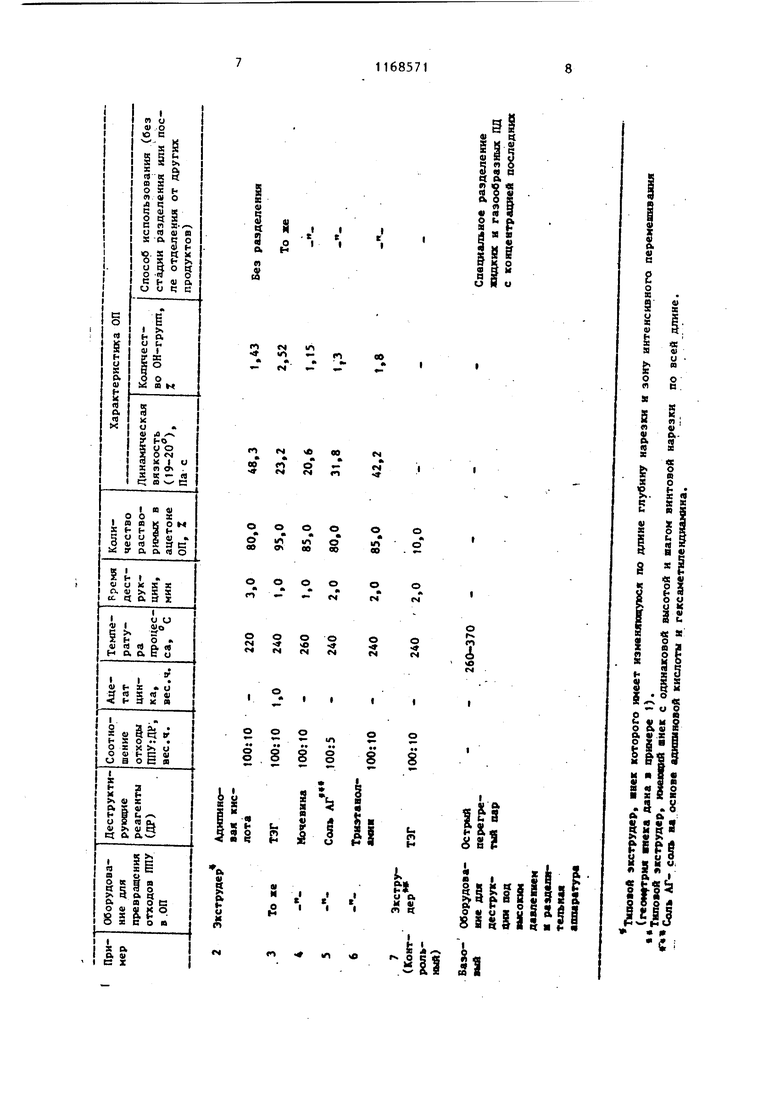

ч Изобретение относится к утилизаци отходов пенополиуретанов (ППУ) путем их деструкции и получению на их осно ве растворимых олигомерных соединени которые могут быть использованы для замены полиольного компонента при изготовлении полиуретановых материалов в химической промьпаленности. Цель изобретения - упрощение процесса деструкции. Пример 1. Испольауют сухие измельченные отходы полужесткого ППУ в виде крошки с размером частиц 15 мм. Смешивают 1000 г крошки отходо с 100 г триэтиленгликоля (ТЭГ) и пропускают смесь через экструдер при 240°С. Применяется зкструдер с диаме ром однозаходного шнека 30,5 мм, шагом 0,5 Л и длиной 350 мм. В зоне сжатия глубина нарезки на протяжении восьми витков изменяется от 6,0 до 1,5 мм. В конце шнека имеется четыре гранная торпеда длиной 110 мм. При скорости вращения шнека об/мин время-пребывания максимальной порции смеси в экструдере составляет 1-2 мин Непрерывно выделяющиеся продукты деструкции (ПД) представляют собой вязкую жидкость, содержащую 88% раст воримых в ацетоне олигомерных продук тон.(СП). ОП имеют динамическую вязкость 43 (при 19°С) и содержат 2,70% гидроксильньк групп. Аналогично примеру 1 проводят разложение отходов ППУ методами, приведенными в таблице. Стеоень сжатия и сдвиговые напряжения составляют соответственно 2-6 и 50300 Н/м2. Как следует из приведенных примеров, использование предлагаемого способа обеспечивает по сравнению с известными возможность непрерывного проведения процесса в экструдере за счет создания в нем сжатия и больших сдвиговых напряжений деструктируемого материала в присутствии добавок до 5-10% деструктирующих реагентов за 1-3 мин при 220260°. Получаемые продукты можно использовать без дополнительного раз деления и очистки. По предлагаемому способу превращение отходов густосетчатых ППУ в жидкие олигомерные продукты, пригодные для использования в производстве полимерных материалов, осуществляетс в экструдере со шнеком, отличающимся своей геометрией. Попытки проведения процесса в статическом режиме (реактор с механическим перемешиванием) при 220-260 С сопровождаются большой трудоемкостью (многократная порционная загрузка реактора), требуют применения большого количества деструктируюшлх агентов ДА (50% и более) и времени выдержки до нескольких часов, что приводит к значительному окислению продуктов. Применение с этой целью приборов, включающих только сжатие (гидрошприцпресс) при температуре до 260°С и давлении до 40 атм, требует применения ДА до 50% и времени не менее 30 мин. На типовых шнековых экструдерах выбирают следующие.условия. Температурный интервал термохимической деструкции ППУ составляет 220260 С. При экструдировании крошки дробленого ППУ до 220°С происходит ее уплотнение и незначительная химическая деструкция, не образующая достаточного количества жидких олигомерных продуктов. При проведении процесса свьш1е 260 С увеличивается количество летучих из экструдера, существенного увеличения выхода жидкой фракции не наблюдают, сами продукты сильно темнеют. Осуществление процесса термохимической деструкции ППУ при кратковременном, а именно в течение 13 мин, воздействии всех его факторов (температурного, деформационного и др.) позволяет получать пригодные для использования продукты деструкции. Увеличение времени процесса не дает заметного повьш1ения выхода олигомерных продуктов. В отличие от большинства известных предлагаемый способ позволяет сократить количество деструктирующих реагентов до 5-10%. Количество ДА менее 5% недостаточно для получения удовлетворительного выхода олигомеров, а увеличение ДА свьшзе 10% не приводит к повьшению выхода целевого продукта. Процесс проводят в экструдере с переменной глубиной канала шнека (шнек 1). Например, шнек 1 имеет диаметр 30,5 мм, шаг 15 мм, число витков 23 на длине 350 мм. Первые 8 31168 витков шнека имеют переменную глубину, меняющуюся от 6 до 1,5 мм. Проводят испытания шнека с тем же диаметром, числом витков и шагом, но с постоянной глубиной нарезки, равной 5 6 мм (шнек 2). В этом случае при экструдировании крошки ППУ при температурах до 300 С в присутствии до 20% деструктируюп;их агентов происхо-, дит некоторое уплотнение материала , и обычная транспортировка его к выходу из экструдера. Полученный .материал представляет собой несколько увлажненную исходную крошку ППУ. Таким образом, в данном случае совер- 15 в шенно не достигается требуемая степень деструкции полимера. Шнек 2 не обеспечивает сжатия материала и перемешивает его при низких градиентах скорости и напряжениях сдвига. Эти выводы следуют также из расчетных значений указанных величин. Степень сжатия материала представляющая собой отношение глубин винтового канала шнека, составляет для шнека 1 ,0, для шнека мин 1 0. Из экспериментальньк данных еле дует, что полученные при .использовании нескольких типов шнеков с пе менной глубиной нарезки канала, дл обеспечения термохимической дестру ции ППУ, требуемая область степени сжатия материала находится в интер вале i 2-6. При превьшгении указа ного предела степени сжатия матери значительно увеличивается нагрузка шнек и усиливается обратный поток экструдируемой массы. Градиент сдвига TJ СО - скорость вращения шнека; R к - - наружный радиус шнека; РВЧ - внутренний, радиус шнека; н глубина нарезки; -5 средний радиус шне При М 20 об/мин (0,33 об/с) для шнека ID 3,19 , для шнека 2 D 0,67 . 10 4 20 во 25 гд 714 После прохождения зоны сжатия смесь частично деструктированного ППУ с деструктирующим агентом и с исходным ППУ поступает в зону гомогенизации, где развиваются максимальныесдвиговые напряжения в материале, и он становится, в основной, .однородной массой. Измеряют вязкости нескольких партий экструдируемого материала в интервале рабочих температур (в среднем при 240°С) на вискозиметре Reotest-2 (приставка конус-плита). Среднее значение вязкости материала зоне гомогенизации.составляет 10 П (4-1о --|). Расчет напряжений сдвига произдят по формуле г 2 RM R( ли -Л51 R-Z 2 вязкость материала, -т, Рабочая скорость вращения шнека со 11-20 об/мин. Для шнека 1 при скорости его вращения 20 об/мин (0,3 об/с) напряжение сдвига в зоне гомогенизации составляет 167,ЗН/м при (О 11 об/мин (0,18 об/с), г 102,3 н/м2. При экструдировании исходной смеси материала в экструдере со шнеком 2 в условиях, аналогичных процессу в зкструдере со щнеком 1, затруднительно определить вязкость материала ввиду его значительной неоднородности (из-за отсутствия в экструдере зон сжатия и гомогенизации проэкструдированный материал представляет собой неоднородную смесь исходной крошкиППУ, деструктирующего агента и частично деструктированный ППУ). Если принять вязкость материала близкой к таковой в экструдере со шнеком 1, то значения напряжений сдвига материала в экструдере со шнеком 2 при скорости вращения шнекэ 20 об/мин составляют / 26,52 Н/м , при ш11 об/мин i 16,01 Н/м . Т.е. величины сдвиговых напряжений материала в шнеке 2 значительно ниже, чем в шнеке 1. Интервал сдвиговых напряжений в материале, необходимый для обеспечения требуемой етепенн деструкции

ППУ в экструдере со шнеком 1, выбирают следующим образом.

Проводят опыты по осуществлению процесса при различных сдвиговых напряжениях, развиваемых в экструдере со шнеком 1. Исследуют влияние величин напряжений сдвига в большом интервале (15-300 Н/м). При этом установлено, что при скорости вращения шнека до 5 об/мин и достижения сдвиговых напряжений до 46,050,0 Н/м, f 46,7 Н/м, сильно увеличивается время пребывания материал в зоне высоких температур, В этих условиях при малых сдвиговых деформациях материала происходит значительное уменьшение содержания жидких олигомерных .продуктов разложения ППУ

I

(до 30%) и сильное потемнение продуктов деструкции.

Только при достижении величин

сдвиговых напряжений от 50 и до 300 Н/м наблюдается нормализация процесса деструкции в требуемом направлении 281,3 Н/м,

Развитие в материале напряжений

сдвига более 300 Н/м вызывает пристенный срыв потока и пристенное скольжение материала, в результате чего экструдируемый материал не подвергается сдвиговым деформациям.

Область напряжений сдвига находится в интервале « 50-300 Н/м ,

Таким образом, предлагаемый способ позволяет упростить процесс деструкции отходов пенополиуретанов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ ПРОИЗВОДСТВА ПЕНОПОЛИУРЕТАНА | 2008 |

|

RU2386649C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЬНОГО КОМПОНЕНТА ДЛЯ ЭЛАСТИЧНЫХ ПЕНОПОЛИУРЕТАНОВ | 2005 |

|

RU2304594C1 |

| Композиция для пропитки бетона | 1989 |

|

SU1682354A1 |

| Полимербетонная смесь | 1989 |

|

SU1701686A1 |

| Полимерная композиция | 1991 |

|

SU1813777A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ БОЛЬШИХ ГАБАРИТОВ И СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННОГО МОДИФИКАТОРА ДЛЯ ТЕРМОПЛАСТИЧНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2508303C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ПЕНОПОЛИУРЕТАНОВ | 2008 |

|

RU2355713C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ИЗОЛЯТОРОВ | 2008 |

|

RU2389096C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

СПОСОБ ПРЕВРАЩЕНИЯ ОТХОДОВ ПЕНОПОЛИУРЕТАНОВ В ОЛИГОЖРНЫЕ ПРОДУКТЫ термохимической деструкцией в присутствии деструктирующих агентов в машинах шнекового типа, отличающийся тем что, с целью упрощения процесса деструкции, деструкцию осуществляют при степени сжатия 2-6 и сдвиговых напряжениях 50-300 Н/м при 220-260 С в течение 1-3 мин, а деструктирующие агенты используют в количестве 5-10% от массы отходов.

| Патент США № 4025559, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1985-07-23—Публикация

1982-10-27—Подача