Изобретение относится к способам для получения деструктированных продуктов из высокомолекулярных соединений (ВМС) в качестве основы для получения присадок полифункционального действия, органических связующих, модификаторов различного типа и т.д. Изобретение относится также к устройствам для использования в комбинированных червячно-дисковых экструдерах при получении низкомолекулярных продуктов деструкционным способом.

Известна вязкостная и диспергирующая присадка (патент США N 473573, 1988, кл. C 10 M 133/16), содержащая продукт реакции деструктированного полиолефина, карбоновой кислоты и амина. Причем, сополимер этилена и пропилена деструктируют истиранием под внешним механическим воздействием при повышенной температуре в течение 90 мин.

Недостатком получения присадки является длительность истирания сополимера, периодичность процесса и многостадийность получения присадки.

Известен также способ получения низкомолекулярных полимеров (А.С. СССР N 1267768, 1984, кл. C 08 C 19/08) окислительной деструкцией бутадиеновых и др. каучуков под действием кислородсодержащего газа в среде углеводородного растворителя при 60-180oC в присутствии катализаторов.

Недостатком способа является высокое содержание углеводородного растворителя до 90%, периодичность процесса, его длительность, сложность системы улавливания углеводородного растворителя, уходящего с окислителем и его регенерация, низкая эффективность процесса деструкции высокомолекулярного соединения.

В качестве прототипа выбран способ получения деструктированного продукта (патент RU N 2120380, МПК B 29 С 47/52, оп. 20.10.98), включающий деструкцию высокомолекулярных соединений, находящихся в расплаве, в дисковой насадке путем механического и термического воздействия на высокомолекулярные соединения.

Недостатками способа являются:

- сложность управления процессом деструкции в условиях сдвиговых деформаций в расширяющемся коническом канале;

- процесс деструкции осуществляется только в щелевом канале, что создает условия нестабильности процесса деструкции вследствии различия в сопротивлении при движении расплава, особенно на входе в коническую щель;

- трудность управления температурой деструктируемого высокомолекулярного соединения.

Известен червячно-дисковый экструдер для подачи расплава (патент РФ N 2003407, 1991, МПК B 29 C 47/52, B 29 C 47/38), содержащий полый корпус (питательный цилиндр) с загрузочной воронкой и размещенным в нем рабочим органом, выполненным в виде червяка с диском на конце, дисковую головку, неподвижный диск и размещенное между ним и дисковой головкой уплотнительное кольцо. Экструдер снабжен упорным элементом, выполненным в виде двух концентрических резьбовых колец, зафиксированных от взаимного смещения в осевом направлении и смонтированных с возможностью независимого поворота относительно продольной оси, при этом наружное кольцо посредством резьбового соединения установлено внутри дисковой головки, внутреннее - на неподвижном диске, а уплотнительное кольцо по его торцевым поверхностям поджато посредством упорного элемента к неподвижному диску.

Однако известное устройство не обеспечивает необходимые условия для деструкции высокомолекулярных соединений ввиду относительно низких скоростей сдвига, воздействующих при движении расплавленного материала через данную конструкцию. Это связано с жестким соединением шнека и диска и не дает возможности эффективного управления процессом деструкции.

Наиболее близким по технической сущности к заявляемому техническому решению является червячно-дисковый экструдер (патент RU N 2120380, МПК B 29 C 47/52, оп. 20.10.98), содержащий питательный цилиндр, размещенный в нем и соединенный с приводом червяк с винтовой нарезкой и последовательно расположенный диск с приводом, причем диск выполнен в виде конической насадки, обращенной вершиной конуса к зоне выходного отверстия питающего цилиндра и расположен в корпусе с рабочим зазором относительно него и имеет соотношение сечения рабочего зазора в вершине и основании конуса конической насадки 1:10 и более.

Экструдер описанной конструкции в виду высокой чистоты поверхностей подвижной и неподвижной частей конической насадки недостаточно эффективен для создания сдвиговых деформаций и отсюда эффективности деструкции ВМС, особенно это заметно при высоких температурных воздействиях на расплав.

Задачей изобретения является разработка способа и устройства, позволяющих получать низкомолекулярные продукты путем механического и термического воздействия на ВМС.

Предлагаемый способ получения деструктированного продукта включает деструкцию высокомолекулярных соединений, находящихся в расплаве, в дисковой насадке путем механического и термического воздействия на высокомолекулярные соединения, перед деструкцией высокомолекулярных соединений в дисковой насадке осуществляют предварительную деструкцию их в червячном экструдере, причем деструкцию высокомолекулярных соединений в дисковой насадке выполняют при температуре расплава, равной или ниже, чем на выходе из червячного экструдера.

Отличительными признаками заявляемого способа является то, что перед деструкцией высокомолекулярных соединений в дисковой насадке осуществляют предварительную деструкцию их в червячном экструдере, причем деструкцию высокомолекулярных соединений в дисковой насадке выполняют при температуре расплава, равной или ниже, чем на выходе из червячного экструдера.

В результате ВМС подвергается предварительной деструкции. Частично деструктированный материал, попадая в дисковую головку, подвергается сложно-напряженному сдвигу в канале движения материала, в результате чего осуществляется дополнительная интенсивная деструкция. При этом происходит переход механической энергии движения в тепловую и, как результат, резкое повышение температуры расплава, что приводит к снижению вязкостных показателей расплава. Кроме того, энергия, выделяемая при деструкции макромолекул, так же вносит вклад в повышение температуры расплава деструктированного материала. Понижение вязкости расплава приводит к увеличению доли вязкого течения при деформации расплава в насадке, что снижает эффективность деструкционных процессов. Отвод тепла от деструктируемого расплава через элементы конструкции дисковой насадки приводит к снижению его температуры в условиях наложения сложнонапряженного сдвига до значения температуры либо равной температуре расплава, подаваемого из червячной зоны экструдера, либо ниже ее. За счет этого хотя и наблюдается снижение вязкостных показателей в результате получения более низкомолекулярного продукта, но доля высокоэластической деформации при этом значительно больше, чем в аналогичных условиях деформаций без отвода тепла. Это повышает глубину деструкции получаемого продукта на втором этапе процесса.

Таким образом, при перемещении расплава ВМС через экструдер с разрывными болтами и червяком с торпедой, с последующим его движением в рабочем канале дисковой насадки в условиях интенсивного отвода тепла с элементов конструкции насадки, достигается большая глубина деструкционных процессов.

Устройство достигает цель тем, что червячно-дисковый экструдер содержит питательный цилиндр, размещенный в нем и соединенный с приводом вращения червякя с винтовой нарезкой и последовательно расположенную дисковую насадку, при этом вал насадки выполнен полым, а корпус имеет рубашку охлаждения, где питательный цилиндр снабжен разрывными болтами, а червяк - "торпедой".

Отличительными признаками заявляемого устройства является то, что вал насадки выполнен полым, а корпус имеет рубашку охлаждения, причем питательный цилиндр снабжен разрывными болтами, а червяк - "торпедой".

В процессе работы экструдера ВМС из загрузочной воронки поступает в полость питательного цилиндра, захватывается витками червяка и после плавления подвергается механическому воздействию разрывными болтами цилиндра и торпедой червяка. Предварительно деструктируемое ВМС через переходник попадает в канал, образованный вращающимися дисками вала насадки и неподвижными дисками корпуса насадки. Вал насадки выполнен полым для подачи через него охлаждающей жидкости, что обеспечивает теплоотвод от деструктируемого в рабочем канале дисковой насадки расплава ВМС через подвижные диски и стенку вала насадки. Корпус дисковой насадки снабжен рубашкой охлаждения, через которую также подаются охлаждающие жидкости или газообразные продукты.

Отвод тепла от деструктируемого продукта осуществляется через неподвижные диски и корпус насадки. Такая конструкция обеспечивает интенсивный отвод тепла от деструктируемого продукта, обеспечивая его температуру или равной температуре расплава, выходящего из червячной зоны экструдера, или ниже ее. При этом повышается интенсивность деструкционных процессов в расплаве предварительного деструктированного на первом этапе ВМС.

В патентной и технической литературе не имеется сведений о совокупности отмеченных отличительных признаков с указанной целью как способа получения деструктированного продукта, так и для червячно-дискового экструдера для его осуществления.

По совокупности отличительных признаков заявляемых технических решений ни способ получения деструктированных продуктов, ни червячно-дисковый экструдер друг без друга не существуют.

Кроме того, реализация способа получения деструктированных продуктов в условиях двухэтапного деструктирования при обеспечении в дисковой насадке температуры расплава или равной, или ниже чем на выходе из червячной зоны экструдера возможна только в заявленном червячно- дисковом экструдере.

На фиг. 1 изображен продольный разрез червячно-дискового экструдера. Экструдер содержит бункер 1, питательный цилиндр 2 с разрывными болтами 3, червяк 4 с торпедой 5 и привод вращения червяка. Червяк 4 имеет зону пластикации сжатия и дозирования и расположен соосно питательному цилиндру 2. Цилиндр 2 через переходник 6 соединен с корпусом дисковой насадки 7. Внутри корпуса 7 укреплен на подшипниковых узлах 8 вал 9. Вал 9 выполнен полым. На валу насадки 9 укреплены диски 10. На корпусе 7 укреплены диски 11. На валу насадки 9 в зоне переходника 6 выполнены транспортирующие витки 12. По торцам корпуса 7 установлены уплотнительные устройства 13. На валу 9 укрепляется средство для передачи крутящего момента 14. На торцы вала установлены системы подачи 15 и отвода 16 охлаждающей жидкости. Патрубок 17 служит для отвода деструктированного продукта. Корпус 7 выполнен с рубашкой охлаждения 18 и штуцерами подачи 19 и отвода 20 охлаждающей жидкости.

Пространство между дисками 10 и 11 и поверхностями наружной вала 9 и внутренней корпуса 7 образуют рабочий канал для перемещения расплавленного материала.

Подготовка экструдера к работе осуществляется в следующем порядке.

В зависимости от перерабатываемого материала, требуемой глубины деструкции ВМС устанавливается необходимая температура по зонам червячной части экструдера и обеспечивается заданная температура расплава на его выходе. Дисковая насадка разогревается с помощью внешних источников тепла до температуры максимально близкой к температуре расплава на выходе из червячной зоны экструдера.

Экструдер работает следующим образом: ВМС поступает из загрузочной воронки 1 в полость питательного цилиндра 2, захватывается витками червяка 4, плавится, механически перемешивается и достигает состояния расплава. Поступая в зону действия разрывных болтов 3, а далее в зону торпеды 5 расплав за счет воздействия деформаций подвергается предварительной деструкции. Молекулярная масса расплава ВМС снижается.

Далее предварительно деструктированный расплав через переходник 6 и через транспортирующие витки 12 попадает в рабочий канал между дисками 10 и 11 и продавливается в направлении отводящего патрубка 17. При движении расплава между дисками 10 и 11, он подвергается сложно-напряженному сдвигу, под действием которого расплав подвергается дополнительной интенсивной деструкции, что резко снижает молекулярную массу предварительного деструктированного ВМС.

В рабочем режиме в полый вал 9 через системы подачи 15 и отвода 16 и рубашку 18 через патрубки 19 и 20 вводится охлаждающая жидкость.

Количество подаваемой охлаждающей жидкости в вал 9 и рубашку охлаждения 18 определяется перерабатываемым материалом и условиями его деструкции исходя из условий достижения температуры отводящего низкомолекулярного продукта или равной или ниже чем на выходе из червячной зоны экструдера.

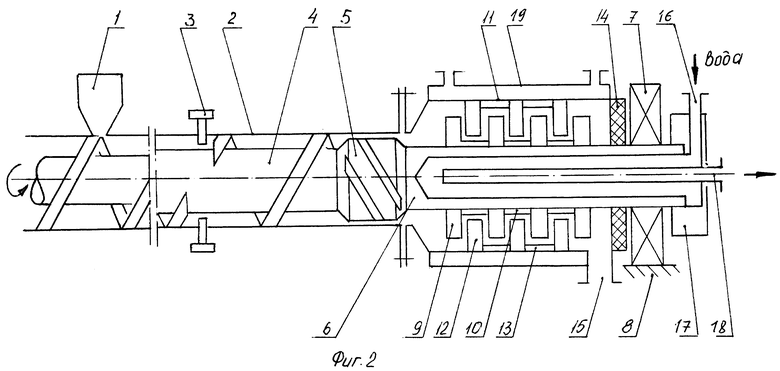

На фиг. 2 изображен продольный разрез червячно-дискового экструдера. Экструдер содержит бункер 1, цилиндр 2 с разрывными болтами 3, червяк 4 с торпедой 5 и полым валом 6 дисковой насадки. Полый вал 6 оборудован подшипником 7 с регистрируемой опорой 8. На полом вале крепятся диски 9, их положение по длине вала фиксируется втулками 10. На корпусе дисковой насадки 11 крепятся диски 12 с распорками 13. Дисковая насадка оборудована уплотнителем 14 и патрубком 15 для отвода деструктированного материала. Ввод охлаждающей жидкости в полый вал осуществляется через штуцер 16 уплотнительного устройства 17, а ее отвод через трубку 18. Охлаждение корпуса дисковой насадки 11 обеспечивается рубашкой охлаждения 19.

Пример 1. Червячно-дисковый экструдер, изображенный на фиг. 1, с диаметром червяка 63 мм L/D = 21 имеет 8 разрывных болтов диаметром 12 мм и торпедой длиной 100 мм при зазоре между поверхностями цилиндра и торпедой 2 мм. Привод червяка 10 кВт обеспечивает 228 об/мин. Экструдер снабжен дисковой насадкой, оснащенной двухвитковым транспортным червяком диаметром 120 мм и 7 сплошных подвижных и 6 сплошных неподвижных дисков с высотой рабочей части 10 мм. Вал насадки имеет индивидуальный привод мощностью 5 кВт с возможностью регулирования числа оборотов от 100 до 500 в минуту.

В период подготовки экструдера в рубашку охлаждения корпуса насадки и в полый вал насадки пропускается пар с температурой 160oC, а в режиме работы - охлаждающие жидкости: технологическая вода с температурой плюс 30oC и захоложенная технологическая вода с температурой плюс 10oC.

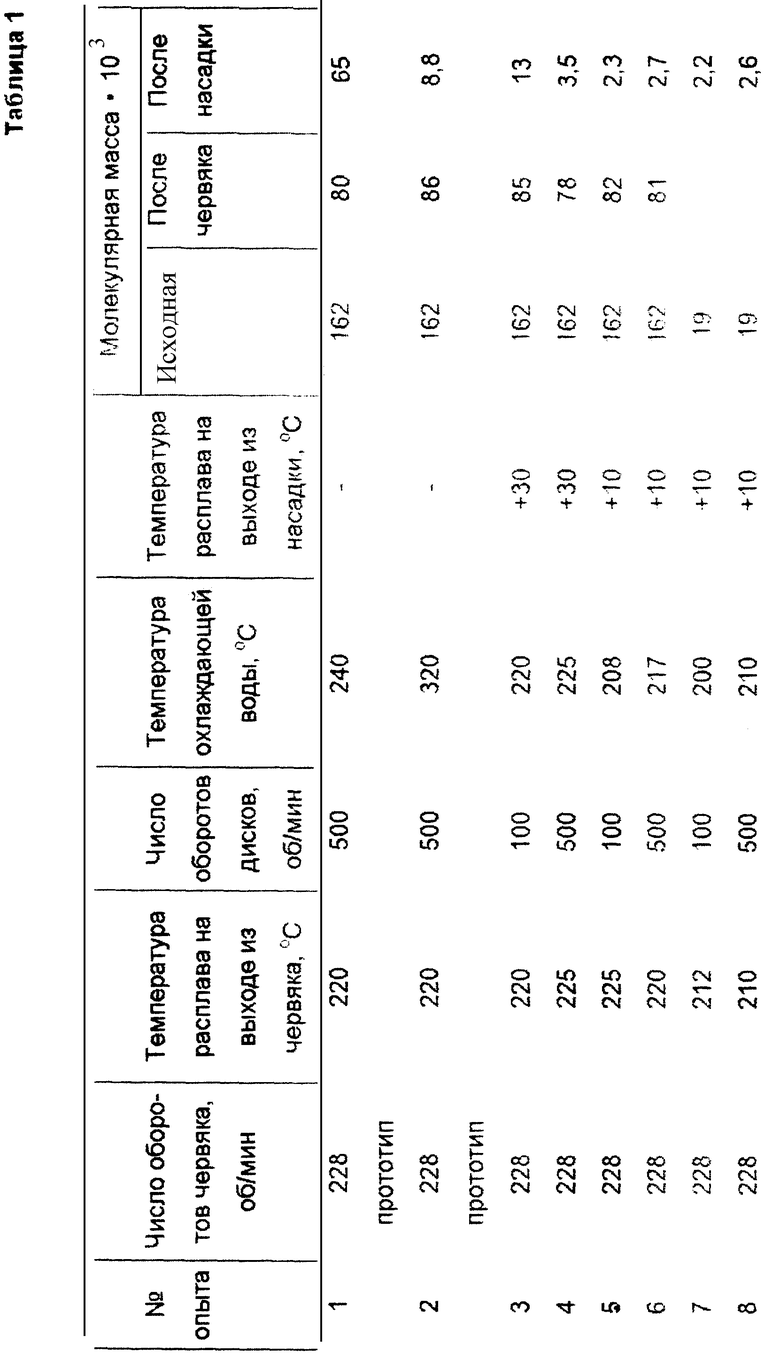

На экструдере перерабатывался тройной сополимер этилена, пропилена и дициклопентадиена СКЭПТ-40 (ТУ 2294-022-05766801-94). Результаты экспериментов представлены в таблице 1 (опыты NN 1-6).

Из экспериментов видно, что при отсутствии охлаждения на втором этапе процесса деструкции при одном вращающемся сплошном диске (опыт N 1) и при 7 вращающихся сплошных дисках (опыт N 2) процесс деструкции на втором этапе хотя и имеет место, но не обеспечивает достаточной глубины.

Использование в процессе охлаждающих жидкостей (опыты NN 3-6) с различной начальной температурой обеспечивает протекание глубоких процессов деструкции, при которых достигаются низкие молекулярные массы получаемого продукта. Это обеспечивается за счет отвода тепла от деструктируемого продукта на втором этапе процесса.

Пример 2. На червячно-дисковом эксрудере (см.пример 1) перерабатывается сополимер этилена с винилацетатом марки 115-073-075 ТУ 6-051636-78). Результаты экспериментов предоставлены в таблице 1, опыты 7,8. Из опытов видно, что использование охлаждения корпуса и вала дисковой насадки обеспечивает получение температуры расплава после ее прохождения, равной или ниже, чем после выхода из червячной зоны экструдера, и это приводит к значительному снижению молекулярной массы получаемого продукта.

Таким образом, получение деструктированного продукта из ВМС обеспечивается проведением процесса в условиях отвода тепла на втором этапе.

Интенсивность и глубина деструкции определяются условиями теплоотвода при прочих равных условиях. Конструктивное решение обеспечения теплоотвода от элементов, взаимодействующих с расплавом деструктирующего ВМС в дисковой насадке, одно, а вариантов его реализации может быть два. Одно - для дисковой насадки с индивидуальным приводом, другое - вращение дисков совместно со шнеком. У каждого решения есть достоинства и недостатки, но они обеспечивают достижение поставленной цели - получение низкомолекулярного деструктированного продукта из ВМС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИОЛЕФИНОВ | 1997 |

|

RU2135521C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174521C1 |

Изобретение относится к способу получения деструктированных продуктов из высокомолекулярных соединений (ВМС), используемых в качестве основы для получения присадок полифункционального действия, органических связующих, модификаторов различного типа и т.д., а также к устройствам для использования в комбинированных червячно-дисковых экструдерах при получении низкомолекулярных продуктов деструкционным способом. Способ получения деструктированного продукта включает деструкцию высокомолекулярных соединений, находящихся в расплаве, в дисковой насадке путем механического и термического воздействия на высокомолекулярные соединения. Перед деструкцией высокомолекулярных соединений в дисковой насадке осуществляют предварительную деструкцию их в червячном экструдере. Причем деструкцию высокомолекулярных соединений в дисковой насадке осуществляют при температуре расплава, равной или ниже, чем на выходе из червячного экструдера. Червячно-дисковый экструдер содержит питательный цилиндр, размещенный в нем и соединенный с приводом вращения червяк с винтовой нарезкой и последовательно расположенную дисковую насадку. Вал насадки выполнен полым. Корпус насадки имеет рубашку охлаждения. Причем питательный цилиндр снабжен разрывными болтами, а червяк - торпедой. Изобретение позволяет получить низкомолекулярные продукты путем механического и термического воздействия на ВМС. 2 с.п. ф-лы, 2 ил., 1 табл.

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| Узел охлаждения диска экструдера | 1975 |

|

SU613915A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1634528A1 |

| Устройство для переработки резиновых отходов | 1987 |

|

SU1717381A1 |

| Пневматический выключатель | 1988 |

|

SU1729304A3 |

| СПОСОБ ПОЛУЧЕНИЯ САХАРНЫХ ВАФЕЛЬ | 2009 |

|

RU2401013C1 |

| US 3801252 A, 02.04.1974. | |||

Авторы

Даты

2000-11-20—Публикация

1999-02-02—Подача