Изобретение относится к полимерным композициям, применяющимся для защиты от коррозии, и может быть использовано для защиты оборудования трубопроводов и строительных конструкций химических производств.

Цель изобретения - снижение водопог- лощения и сокращение продолжительности отверждения покрытий.

Поставленная цель достигается тем, что полимерная композиция, включающая эпоксидную диановую смолу, поливинилхлорид эмульсионный, отвердитель, модифицирующие добавки и ацетон, содержит в качестве отвердителя отход производства толуилендиизоциаиата и олигомерные продукты термохимической деструкции отходов пенополиуретанов , а в качестве модифицирующей добавки - полиоксипропилентриол

при следующем соотношении компонентов, мас.%: .:.. . Эпоксидная диановая

смола14,0-18,0 Поливинилхлорид эмульсионный 0,9-1,1 Отход производства толуилендиизоцизната 8,0 -10,0 Олигомерные продукты термохимической деструкции отходов пенополиуретанов 8,0 - W,О Полиоксипропилентриол . 4,0 - 8,0 Ацетон Остальное в полимерной композиции отходов производства толуилендиизоцианата, , олмгомерных продуктов термохимической деструкции отходов пеноСО

-ь

СдЗ XI ч| XJ

полиуретанов и полиоксипропилемтриола позволяет получить за короткое время более прочную структуру покрытия за счет образования дополнительных трехмерных связей, что способствует снижению проникновения (налипания) химически агрессивных примесей в верхний слой формирующейся пленки и позволяет получить за более короткое время многослойное защитное покрытие.

Применяемые в композиции материалы:

1. Эпоксидно-диановая смола ГОСТ 10587-64

2. Поливинилхлорид эмульсионный ГОСТ 14039-78

3. Отход производства толуилендиизо- цианата (продукт выпускается на Днепродзержинском ПО Азот и Дзержинском ПО Корунд согласно ТУ 6-03-07-29-81.

Он представляет собой переработанные отходы производства толуилендиизо- цианата Т 65/35 и характеризуется следующими показателями:

Внешний вид -жидкость

темно-коричневого цвета

Массовая доля

изоцианатных групп, %35

Массовая доля.

толуилендиизоцйаната, %50

Массовая доля .

смолообразных продуктов, % 45

Массовая доля

общего хлора, %2,5

Массовая доля

гидролизуемого хлора, %0,5

Вязкость

при 20°С, МПа/см2- 1100

Химической сущностью отходов производства толуилендиизоцйаната (продукта Т- 50) является наличие в составе их действующего начала изоцианатных групп, способных вступать во взаимодействие с гидроксильными группами полиолов, образуя полиуретанозые соединения.

4. Олигомерные продукты термохимической деструкции отходов полиуретанов ТУ 6-19-171-49-85.

Исходным продуктом для их получения служат отходы пенрполиуретана марок полужесткий, интегральный, эластичный, которые образуются при производстве полиуретановых изделий к автомобилям марки ВАЗ на Сызранском ПО Пластик, а также на других предприятиях Минхимп- рома СССР.

Указанные отходы в виде дробленой крошки, смешанной с небольшой добавкой органического реагента (полиола, полиамина), перерабатываются на зкструдере марки ЛГТВ-90 при 240 - 260°С.

На выходе из экструдера готовый продукт собирают в подготовленные емкости. Олигомерные продукты термохимической деструкции отходов пенополиуретанов производятся в настоящее время на опыт- но-промь/шленной установке Сызранского ПО Пластик.

По данным химического объемного и элементного анализов, а также по результатам ИК-спектральных исследований олиго- .мерные продукты термохимической деструкции отходов пенополиуретанов со- 5 стоят из, мае. %:

Полиоксипропилентриола (лапрола)50 Смеси олигомерных полиспиртов и 0 полиаминоспиртов 50

ж и характеризуются следующими пока- . зателями:

Молекулярная масса5000 Функциональность . 3 5 Содержание гидроксильных

групп, массовая доля, %2,0 Кислотное число, кг КОН/г 0,05 Динамическая вязкость при200С,СП. 12500 0 Содержание аминных

групп в массовых долях, % 7,2 Растворимость в органических растворителях Содержание влаги в 5 массовых долях, %0,02

Химической сущностью олигомерных продуктов термохимической деструкции отходов пенополиуретанов является наличие в составе их действующего начала гидро- 0 ксильных групп полиспиртов и полиаминоспиртов, способных вступить во взаимодействие с изоцианатными группами продукта Т-50, образуя полиуретановые соединения. 5

5. Полиоксипропилентриол (лапрол 3003) ТУ 6-05-1513-75.

Лапрол 3003 характеризуется следующими показателями: 0 1) Молекулярная масса 3000

2) Функциональность 3

3) Содержание гидроксильных

групп, % 1,55-1,70 5 4) Кислотное число

мГ КОН/2 не более 0,05

5) Йодное число.

Г иода/100 г1,5

6) рН (метанол : вода 70:30) 6,0-7,5

7) Содержание влаги, % не более0,05

8) Содержание ионов калия мГ/кг, не более5,0

9) вязкость по Хопперу5

при 25°С, СП-450-600

6) Ацетон ГОСТ 2603-63.

Примеры осуществления.

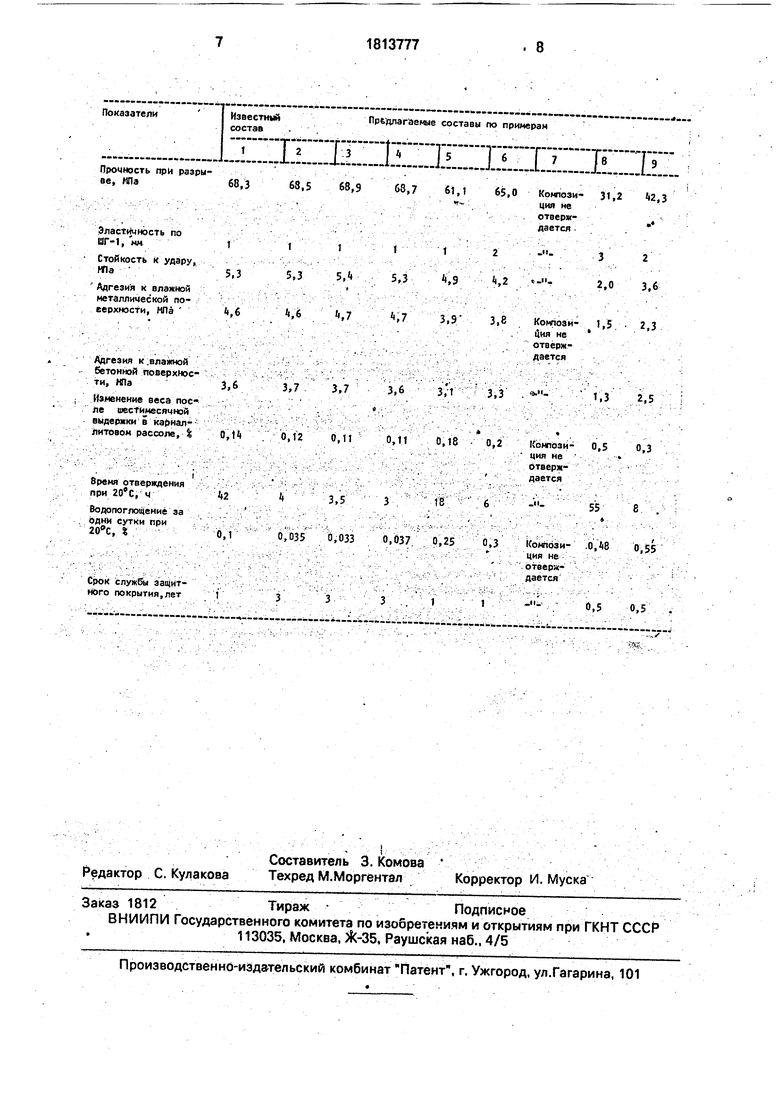

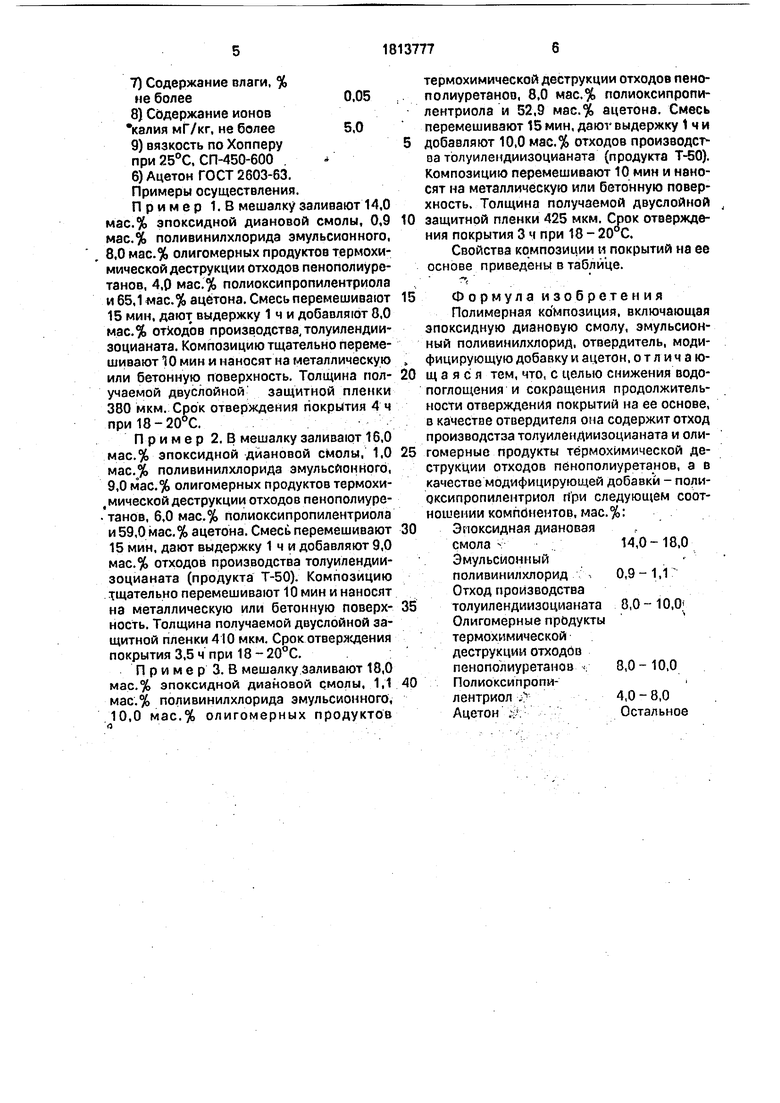

Пример 1. В мешалку заливают 14,0 мас.% эпоксидной диановой смолы, 0,9 10 мас.% поливинилхлорида эмульсионного, 8,0 мас.% олигомерных продуктов термохимической деструкции отходов пенополиуре- танов, 4,0 мас.% полиоксипропилентриола и 65,1 мае.% ацетона. Смесь перемешивают 15 15 мин, дают выдержку 1 ч и добавляют 8,0 мас.% отходов производства,толуилендии- зоцианата. Композицию тщательно перемешивают 10 мин и наносят на металлическую , или бетонную поверхность. Толщина пол- 20 учаемой двуслойной защитной пленки 380 мкм. Срок отверждения покрытия 4ч при18-20°С.

П р и м е р 2. В мешалку заливают 16,0 мас.% эпоксидной диановой смолы, 1,0 25 мас.% поливинилхлорида эмульсионного, 9,0 мас.% олигомерных продуктов термохи- мической деструкции отходов пенополиуре- танов, 6,0 мас.% полиоксипропилентриола и 59,0 мае.% ацетона. Смесь перемешивают 30 15 мин, дают выдержку 1 ч и добавляют 9,0 мас.% отходов производства толуилендии- зоцианата (продукта Т-50). Композицию тщательно перемешивают 10 мин и наносят на металлическую или бетонную поверх- 35 ность. Толщина получаемой двуслойной защитной пленки 410 мкм. Срок отверждения покрытия 3,5 ч при 18 - 20°С.

П р и м е р 3. В мешалку заливают 18,0 мас.% эпоксидной диановой смолы, 1,1 40 мас.% поливинилхлорида эмульсионного, 10,0 мас.% олигомерных продуктов

термохимической деструкции отходов пено- полиуретанов, 8,0 мас.% полиоксипропилентриола и 52,9 мас.% ацетона. Смесь перемешивают 15 мин, даюг выдержку 1 ч и добавляют 10,0 мас.% отходов производства толуилеидиизоцианата (продукта Т-50). Композицию перемешивают 10 мин и наносят на металлическую или бетонную поверхность. Толщина получаемой двуслойной защитной пленки 425 мкм. Срок отверждения покрытия 3 ч при 18 - 20 С.

Свойства композиции и покрытий на ее основе приведены в таблице.

Формула изобретения

Полимерная композиция, включающая эпоксидную диановую смолу, эмульсионный поливинилхлорид, отвердитель, модифицирующую добавку и ацетон, отличающаяся тем, что, с целью снижения водо- поглощения и сокращения продолжительности отвержденмя покрытий на ее основе, в качестве отвердителя она содержит отход производстза толуилендиизоцианата и оли- гомерные продукты термохимической деструкции отходов пенополиуретанов, а в качестве модифицирующей добавки - поли- оксипропилентриол п ри следующем соотношении компбнентов, мас.%:

Эпоксидная диановая

смола v 14,0-18,0

Эмульсионный

поливинилхлорид л 0,9-1,1

Отход производства

толуилендиизоцианата 8,0-10,0;

Олигомерные продукты

термохимической

деструкции отходов

пенополиуретанов ; 8,0-10,0

Полиоксипропилентриол ,0-8,0

Ацетон КОстальное

Адгезия к влажной металлической по- ; еерхности, МЛа 4,6

М. А7/t,7 3,9

3,8 Компози- 1,5 2,3 . Йия не отвёрж- дается

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пропитки бетона | 1989 |

|

SU1682354A1 |

| Полимербетонная смесь | 1989 |

|

SU1701686A1 |

| Композиция для покрытия | 2024 |

|

RU2835439C1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471841C1 |

| Композиция для защиты бетонных изделий | 1988 |

|

SU1654292A1 |

| Композиция для получения пенопласта | 1979 |

|

SU825556A1 |

| ТЕПЛОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2388779C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ МОДИФИЦИРОВАННОЙ ЭПОКСИДНОЙ СМОЛЫ | 2003 |

|

RU2263126C2 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2004 |

|

RU2276169C1 |

| КОМПАУНД | 2015 |

|

RU2613987C2 |

Использование: полимерные покрытия для защиты от коррозии трубопроводов и строительных конструкций химических производств. Сущность изобретения: полимерная композиция содержит, мас.%: эпоксидную диановую смолу 14,0 - 18,0, поливинилхлорид эмульсионный 0,9 - 1,1, отход производства толумлендиизоцианата 8,0 - 10,0, рлигомерные продукты термохимической деструкции отходов пенополмурё- танов 8,0 - 10,0, полиоксипропилентриол 4,0 - 8,0, ацетон - остальное. Эпоксидную диановую смолу, поливинилхлорид эмульсионный, опигомерные продукты термохимической деструкции отходов пекополиуретанов,. полиоксипропилентриол и ацетон перемешивают, выдерживают в течение часа и добавляют отходы производства толуилендиизоцианата. 1 табл.

3,73,7 3,6 3;t f

1,3 2,5

| Способ отвода шуги из канала в шугосброс | 1936 |

|

SU53362A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Полимерная композиция | 1983 |

|

SU1180372A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-05-07—Публикация

1991-03-25—Подача