Изобретение относится к устройствам для магнитной обработки жидкостей и может быть использовано для интенсификации процессов флокзляции в обогащении полезных ископаемых, снижения накипеобразования в теплообменном оборудовании.

Известно устройство, включающее магнитную систему, состоящую из катушек намагничивания с сердечниками, расположенными в виде замкнутой фигуры с зазорами, и рабочие трубчатые каналы, проходящие через зазоры между сердечниками, причем сердечники выполнены в виде гюлос, а стенки трубчатых каналов в местах контакта с торцами сердечников повторяют форму торпов сердечников 1.

Однако в указан} ом устройстве имеет место сугубо периферийный контакт обрабатываемой жидкости с поверхностью канала, что снижает эффективность процесса магнитной обработки.

Наиболее близким к предлагаемому по технической сущности и достигаемо.му эффекту является устройство для магнитной обработки жидкости, включающее магнитонровод с за.юрами, катущки намагничивания, жидкостепроводы в виде труб из немагнитного .материала, расположенщзгх в зазорах магиитопроводов, и дополнительные жидкрстенроводы из немагнитного .материала, установленные внутри основных жидкостей роводо в 2.

Иедостатком известного устройства является низкая эффективность обработки болыних расходов воды из-за ее магнитной активации в увеличенных диамагнитных зазорах. При этом для обеспечения разветвленной плонхади контакта жидкости с поверхностью жидкостеироводов, ир1гходя1цейся на единицу объе.ма обрабатывае.мой жидкости (удельная площадь контакта жидкости), дополнительно расходуются аефицитные .материалы, наиример неферромагнитная нержавеюи1ая сталь, .медь, латунь, а для создания заданной напряженности магнитного поля в жидкостепроводах также возрастает удельный расход меди (обмоточный нроБОд) и стали (магнитоировод). Кроме того, в больщих диамагнитных зазорах практически не удается избежать потерь магнитного потока, что снижает экономичность конструкции.

Цель изобретения - повыщение эффективности процесса магнитной обработки больщих расходов жидкости и экономии конструкционных материалов за счет уменьц ения потерь магнитного потока и оптимизации удельной площади контакта жидкости с поверхностью жидкостепроводов.

Поставлеиная цель достигается тем, что в устройстве, содержащем подводящий и отводяни|й трубопроводы, магнитоироводы.

расположенные с зазорами, катущки намагничивания, основные жидкостепроводы из немагнитного материала, расположенные в зазорах магнитопроводов, и дополнительные жидкостенроводы из не.магнитного .материала, установленные внутри основных жидкостепроводов, основные жидкостенроводы расположены лучеобразно по отнощению к подводящему трубопроводу в одной плоскости с катущками намагничивания и с магнитоироводами с образованием секции, секции расиоложеиы параллельно одна над другой, причем отнощение площадей по ерхностей смачивания обрабатываемой жидкостью жидкостейроводов к их объему заполняемому жидкостью, составляет не менее (2-4)-i().

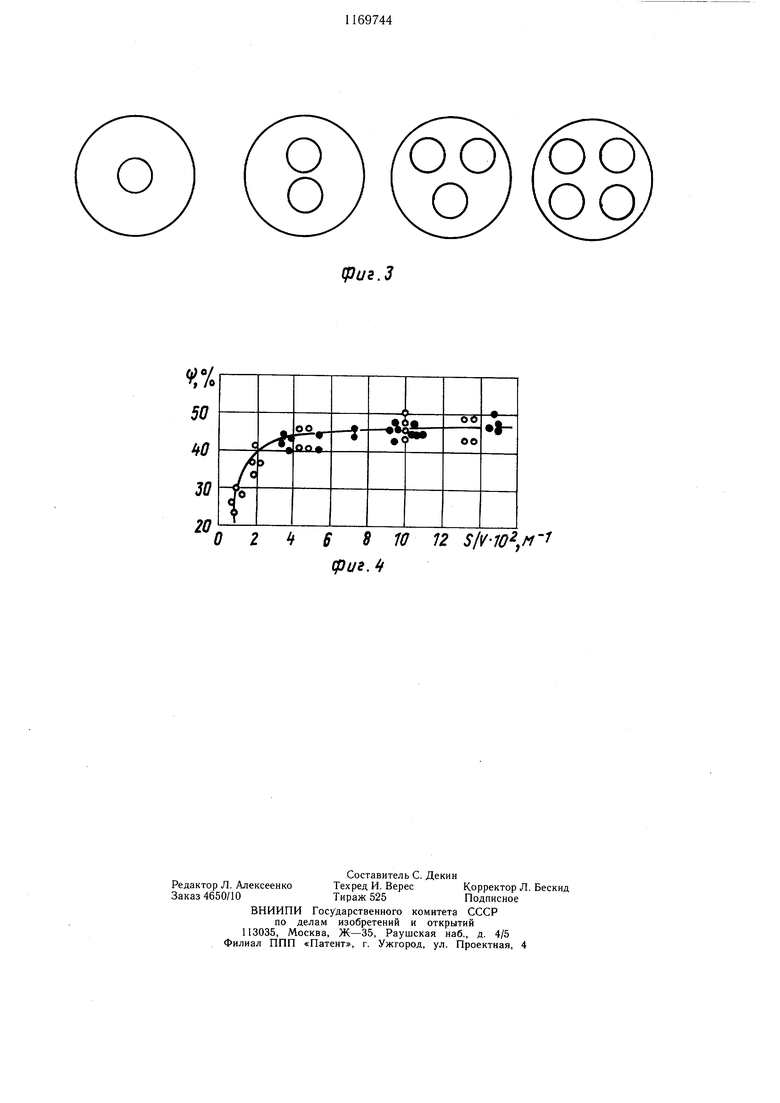

На фиг. 1 схематически представлено пред.1агае.мое устройство, продольный разрез; на (|)иг. 2 - то же, вид снизу; на фиг . 3 - расположение дополнительных жидкостенроводов; на фиг. 4 - график зависимости у- и 5/V

Устройство содержит подводяnuiи трубопровод 1, основные жидкостепроводы 2 из немагнитного материала, патрубки 3. отводящий трубопровод 4, магнитопровод 5, выполненный в виде полос, катушки 6 намагничивания. Жидкостепроводы 2 имеют прямоугольную форму из сварных полос немагнитной листовой стали или же oini вьщолнены трубчатыми в последнем случае они подвергнуты деформации по линии контакта с торцами сердечников магнитопровода таким образом, что сечение каналов между торцами сердечников близко к прямоугольному. Для соединения жидкостепроводов с магнитопроводом 5 может быть использован обычный вариант жесткой стяжки при помощи скоб-хомутов, изготовленных из не.магнитпых материалов.

Устройство работает следуюни1м образом.

Обрабатываемая

жидкость из подводяHiero трубопровода 1 поступает в параллель по расположенные однотииные секции, состоящие из жидкостепроводов 2, магнитоировода 5 с катущками 6 намагничивания. В жидкостепроводах 2 жидкость подвергается обработке магнитным поле.м, а зате.м поступает в патрубки 3, которые отводят обработанную жидкость в трансиортируюЦ.1ИЙ трубонровод. Направление движения жидкости показано стрелками. При обработке жидкости в жидкостенроводе с эквивалентным внутренним диаметром, цревыщающим 20 .V1M, для цовышения эффективности обработки следует в основные жидкостеироводы ввести дополнительные жидкостепроводы из не.магнитного материала, например цилиндрические трубки (фиг. 3), с таким расчетом, чтобы отношение площади поверхностного контакта обрабатываемой жидкости к ее объему в жидкостепроЕ.оде составляло не менее (2-4)402 м . Выбор отношения S/V (, где S - площадь контакта обрабатываемой жидкости с поверхностью жидкостепроводов; V - объем обрабатываемой жидкости, находящейся в жидкостеироводе, обусловлен следующим. На экснериментальной установке проведены две серии опытов, в которых магнитной обработке подвергалась водопроводная вода общей жесткостью 5,66,6 мг-экв/л, щелочностью 6-7 мг-экв/л. Напряженность магнитного поля в зоне обработки 10 А/м-В. В первой серии опытов исследовалась эффективность снижения карбонатных отложений f в проточном теплообменнике в зависимости от величины внутреннего диаметра цилиндрической трубки D 3,4,9,20 и 48 мм, при протекании в которой жидкость подвергалась магнитной обработке (на фиг. 4 обозначениям о соответствуют результаты первой серии опытов). Во второй серии опытов исследовалась зависимость у- от разного количества п раз.мещенных внутри канала с D 20 мм цилиндрических трубок, п 6,8 с ,75 мм, dB 4 мм (на фиг. 4 обозначениямосоответствуют результаты второй серии опытов) Для первой серии опытов S/V 4/D, а для второй серии S/V опреде/шли по формулеS/Y 4 D + n(dH+ds)(dH - dt). Результаты зависимости :f - S/Y приведены на фиг. 4, из которой видно, что высокая эффективность магнитной обработки достигается в рабочем канале с S/V(2-4)X X . С целью экономии металла дополнительных жидкостейроводов, размещенных в раоочем канале, и уменьшения гидравлического сопротивлеиня, выбирается оптимальное отношение S/V (2-4)- 10 . Как показывают опыты, эффективность обработки чувствительна не к форме профиля канала, в котором производится магнитная обработка жидкости, а к удельной поверхности смачивания жидкости в канале (S/V). Это свидетельствует о том, что процесс воздействия магнитного поля на накипеобразующие свойства воды определяется степенью развитости и структуры пограничного слоя жидкости, которые зависят, в первую очередь, от гидродинамического режима движения жидкости. Обработка жидкости в жидкостепроводах меньших размеров приводит к экономии металла дополнительных жидкостепроводов. меди (обмоточный ировод) и стали (.магнитопровод). Например, при обеспечении 0 1тимального отношения S/V, а также при соблюдении пропорциональных соотно1пений между размерами магнитопровода и рабочего канала в предлагаемом устройстве при обработке жидкости 1500 со скоросгью м/с в 9 секциях каждая по 6 трубчать1Х рабочих каналов с внутренним диаметром 100 мм расходуется в 1,2 раза мепыпе металла доиолнительных жидкостепроводов и в 1,1 раза меньше стали и меди по сравнению с обработкой такого же количества жидкости в известном устройстве с 6 т)убчатыми каналами с внутренним диаметром 300 мм. Кроме того, в предлагаемом устройстве выше коэффициент использования магнитного потока. Производительность предлагаемого устройства можпо увеличить путем создания новых дополнительных секций.

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитной обработки жидкости | 1983 |

|

SU1114629A1 |

| Устройство для магнитной обработки жидкости | 1980 |

|

SU944657A1 |

| Магнитный флокулятор | 1982 |

|

SU1122363A1 |

| Магнитожидкостный упорный подшипник | 1985 |

|

SU1275146A1 |

| Устройство для магнитной обработки жидкости | 1989 |

|

SU1768526A1 |

| Ионообменный фильтр для очистки природных и сточных вод | 1980 |

|

SU904760A1 |

| Устройство для магнитной обработки жидкостей | 1979 |

|

SU876168A1 |

| Устройство для пайки | 1973 |

|

SU472762A1 |

| Аппарат для магнитной обработки жидкости | 1979 |

|

SU922083A1 |

| БЫСТРОДЕЙСТВУЮЩИЙ АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1969 |

|

SU237220A1 |

УСТРОЙСТВО ДЛЯ /ПАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТЕЙ, содержащее подводящий и отводящий трубопроводы, магнитопроводы, расположенные с зазорами, катушки намагничивания, основные жидкостепроводы из немагнитного материала, расположенные в зазорах магнитопроводов, и дополнительные жидкостепроводы из немагнитного материала, установленные внутри основных жидкостепроводов, отличающееся тем, что, с целью повышения эффективности процесса магнитной обработки больших расходов жидкости и экономии конструкционных материалов за счет уменьшения потерь магнитного потока и оптимизации удельной площади контакта жидкости с поверхностью жидкостепроводов, основные жидкостепроводы расположены лучеобразно по отношению к подводящему трубопроводу в одной плоскости с катушками намагничивания и с магнитопроводами с образованием секций, секции расположены параллельно одна над другой, причем отношение площадей поверхностей i смачивания обрабатываемой жидкостью (О жидкостепроводов к их объему, заполняемому жидкостью, составляет не менее

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для магнитной обработки жидкостей | 1979 |

|

SU876168A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для магнитной обработки жидкости | 1980 |

|

SU944657A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-07-30—Публикация

1982-12-07—Подача