Изобретение относится к устройствам для магнитной обработки жидкостей и может быть использовано при подготовке вод- ных систем для различных отраслей промышленности преимущественно для снижения образования твердых отложений в аппаратах и трубопроводах теплообменного оборудования.

Известно устройство для магнитной обработки жидкости, содержащее корпус с магнитной насадкой, состоящей из ферро- бариевых шайб, размещенных в кассетах из диамагнитного материала, установленных на расстоянии друг от друга.

Недостатком известного устройства является низкая эффективность процесса магнитной обработки жидкости вследствие резкого изменения гидродинамики потока жидкости на входе и выходе из рабочего зазора между кассетами, что приводит к частичному разрушению образующихся при обработке зародышей кристаллизации. Обработка больших расходов жидкости осуществляется путем увеличения рабочего зазора или поперечных габаритов установки. В первом случае уменьшается площадь контакта жидкости между кассетами, приходящаяся на единицу объема обрабатываемой жидкости, во втором случае имеет место увеличение турбулентности потока и сопротивления движению жидкости. В обоих случаях происходит снижение эффективности обработки.

х|

ON 00 СЛ

ю о

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для магнитной обработки жидкости, содержащее корпус, состоящий из подводящей, отводя- щей камер и рабочей камеры, разделенной в продольном направлении вертикальными тонкостенными перегородками, при этом корпус и отвад ящая камера выполнены конусообразными, ка бсётьГвыполнены в виде усеч ннШ конусов различного диаметра с централь нь1мУ отверстиятам различного диаметра, ограниченными конусными поверхностями, и расположены соосно в виде конической стопы с рабочими зазорами, ко- торые на выходе и входе представляют собой соответственно односторонние конфузоры и диффузоры, максимальные зазоры которых не менее, чем в 2,5 раза превышают рабочий зазор между кассетами. Кроме того, тонкостенные перегородки расположены в рабочих зазорах лучеобразно по отношению к подводящей и отводящей камерам.

Устройство имеет следующие недостат- ки:

-низкую эффективность магнитной обработки;

-сложность конструкции.

Низкая эффективность обусловлена тем, что:

1.В рабочем зазоре тонкостенные перегородки расположены лучеобразно от входа к выходу из зазора, что приводит к увеличению живого сечения потока обрабатывав- мой жидкости и, следовательно, к снижению ее скорости в объеме зазора от входа к выходу при постоянной скорости по высоте стопы кассет, что в свою очередь вызывает появление завихрений в потоке обрабатываемой жидкости и снижает эффективность обработки.

2.Максимальные зазоры входа - конфу- зора и выхода - диффузора в 2,5 раза превышают рабочий зазор; это приводит к скачкообразному повышению скорости в 2,5 раза на входе в рабочий зазор и уменьшению скорости в 2,5 раза на выходе из рабочего зазора, что при изменении направления движения жидкости - вектора ее скорости на 90° на входе и на 90° на выходе

из рабочего зазора, вызывает появление завихрений и пульсаций скорости в рабочем зазоре, снижающих эффективность обработки, и обусловливающих необходимость усложнения конструкции - устройства конусообразного обтекателя и конусообразного зазора между отводящим трубопроводом и огибающей поверхностью краев кассет.

Цель изобретения - повышение эффективности магнитной обработки и упрощение конструкции устройства.

Поставленная цель достигается тем, что подводящая и отводящая камеры выполнены в виде прямых призм с непараллельными основаниями и снабжены, по крайней мере, одной горизонтальной перегородкой каждая, площади сечения входа ftfex и выхода ftfebix подводящей и отводящей камер выполнены в соответствии с отношением Шг 4,8 Швых , рабочая камера выполнена в виде прямой призмы с параллельными ос- нованиями.причем сечение на входе и выходе этой камеры связаны соотношением (Увх 2,5 , при этом подводящая, рабочая и отводящая камеры расположены последовательно по одной оси так, что выход подводящей камеры совпадает со входом рабочей камеры, а выход рабочей камеры совпадает с входом отводящей камеры, причем соотношение их объемов равно, соответственно, (24-16):(12-8), а вертикальные тонкостенные перегородки в рабочей камере размещены параллельно друг другу и основаниям.

Равномерное уменьшение сечения корпуса устройства позволяет плавно увеличивать скорость обрабатываемой жидкости, что приводит к вытягиванию струй потока, устранению завихрений и повышению эффективности работы устройства (табл. 1). При этом увеличение скорости от 0,5 м/с на входе в устройство, до 2,4 м/с - на выходе, что соответствует соотношению сечений

,8 СУвых,

Выполнение рабочей камеры в виде прямой призмы с параллельными основаниями позволяет расположить перегородки в рабочей камере параллельно, избежать снижения скорости и одновременно сжать сечение в вертикальной плоскости от входа к выходу, создав условия для равномерного увеличения скорости потока и в результате увеличить эффективность магнитной обработки (см. табл. 1). При этом соотношения сечения на входе в рабочую камеру и на выходе из нее принято 2,5, а скорости - 0,8 м/с и 2,0 м/с соответственно.

Выполнение подводящей и отводящей камер в виде прямых призм с непараллельными основаниями позволяет: сформировать поток при транспортировке обрабатываемой жидкости из трубопровода в рабочую камеру и из рабочей камеры в трубопровод, обеспечить равномерное распределение обрабатываемой жидкости в рабочей камере, обеспечить равномерное увеличение скорости движения жидкости от

входа в устройство к выходу из него, устранить завихрения в потоке и обеспечить оптимальное соотношение объемов подводящей камеры, рабочей камеры и отводящей камеры (24-16):1:(12-8) (см. табл. 2).

Выполнение в подводящей и отводящей камерах перегородок позволяет равномерно распределить поток по сечению у рабочей камеры, устранить пульсации и завихрения потока, повышая эффективность обработки (см. табл. 5). При этом количество перегородок расчитывают исходя из того, чтобы величина зазоров между ними была не менее 1,5 мм в самых узких для заданного расхода жидкости сечениях - на выходе из подводящей камеры (входе в рабочую камеру) и входе в отводящую камеру (выходе из рабочей камеры), т.к. снижение величины зазора менее 1,5 мм ведет к резкому возрастанию гидравлического сопротивления и увеличению энергозатрат на прокачку обрабатываемой жидкости.

Выполнение устройства, состоящего из подводящей камеры, рабочей камеры и отводящей камеры в виде прямых призм, Соединенных между собой последовательно по одной оси, позволяет упростить конструкцию устройства, устранив необходимость выполнения конусообразного обтекателя и конусообразного зазора между отводящим трубопроводом и огибающей поверхностью краев кассет.

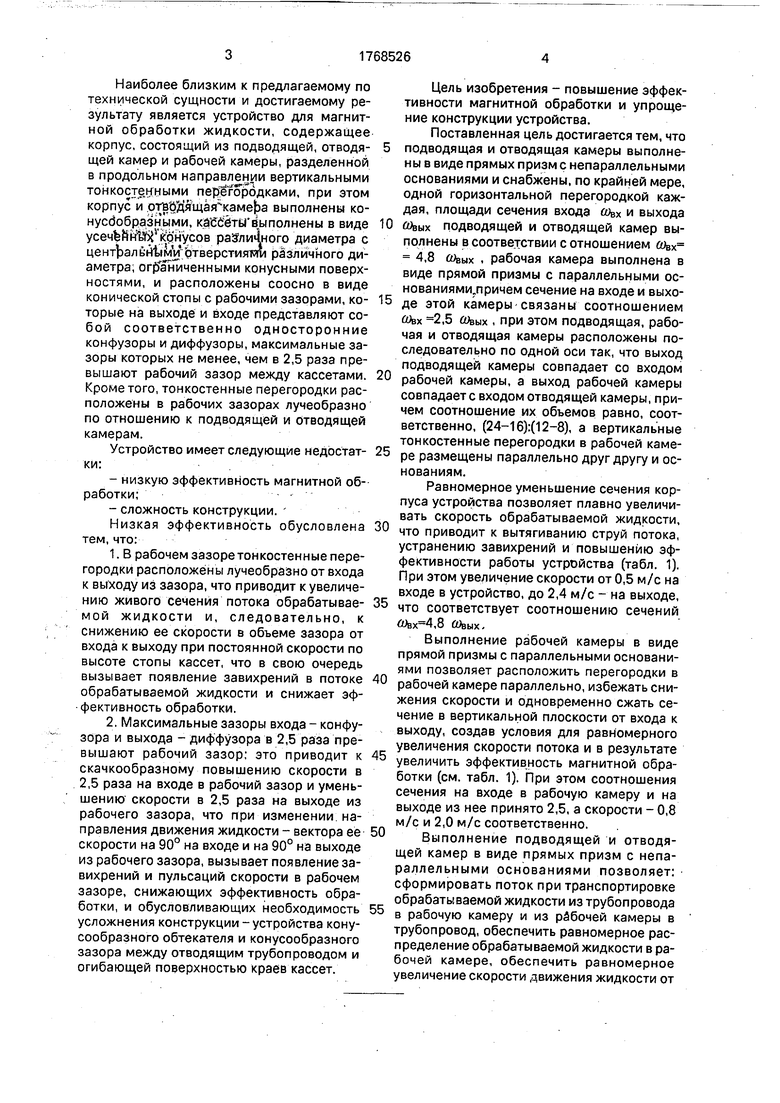

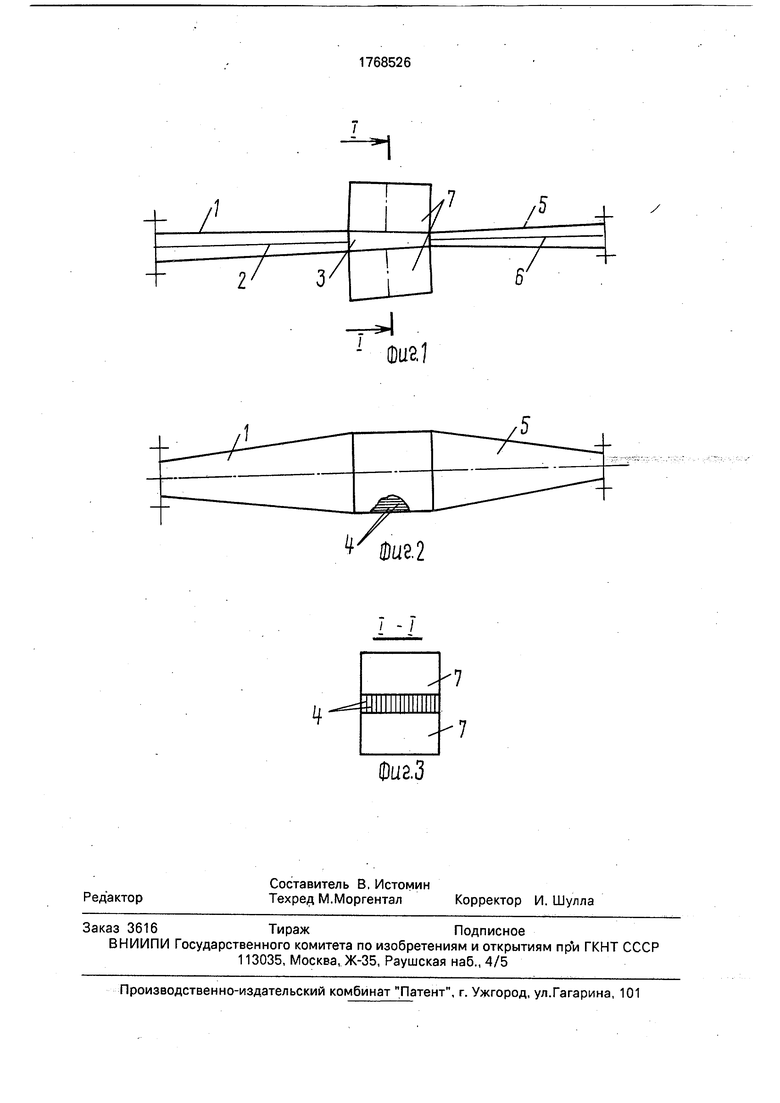

На фиг. 1 изображено устройство для магнитной обработки жидкости - продольный разрез; на фиг. 2 - вид сверху; на фиг. 3 - разрез по I-I на фиг. 1.

Устройство содержит: подводящую камеру 1 с продольной горизонтальной перегородкой 2, рабочую камеру 3 с вертикальными параллельными перегородками 4, отводящую камеру 5 с горизонтальной перегородкой 6 и короба 7 для установки магнитных пластин.

Магнитный поток ориентирован таким образом, чтобы он пересекал движущийся поток жидкости под углом 90° и обеспечивается, например, путем установки феррит-бариевых магнитных пластин по обе стороны рабочей камеры устройства в коробах 7.

Устройство работает следующим образом: жидкость, подлежащая обработке, подается в подводящую камеру 1 с горизонтальной перегородкой 2, служащей для формирования и равномерного распределения потока жидкости, затем поступает в рабочую камеру 3 с параллельными вертикальными перегородками 4, где подвергается магнитной обработке, и через отводящую камеру 5 с перегородкой 6 отводится в трубопровод для транспортировки на использование.

Корпус устройства выполнен с равномерно уменьшающимся от входа к выходу сечением, которое расчитывается исходя из соотношений:

- сечения входа в устройство к выходу

из устройства;

(Овх I совых 4,8;

- сечения входа в рабочую камеру к выходу из нее

,5,

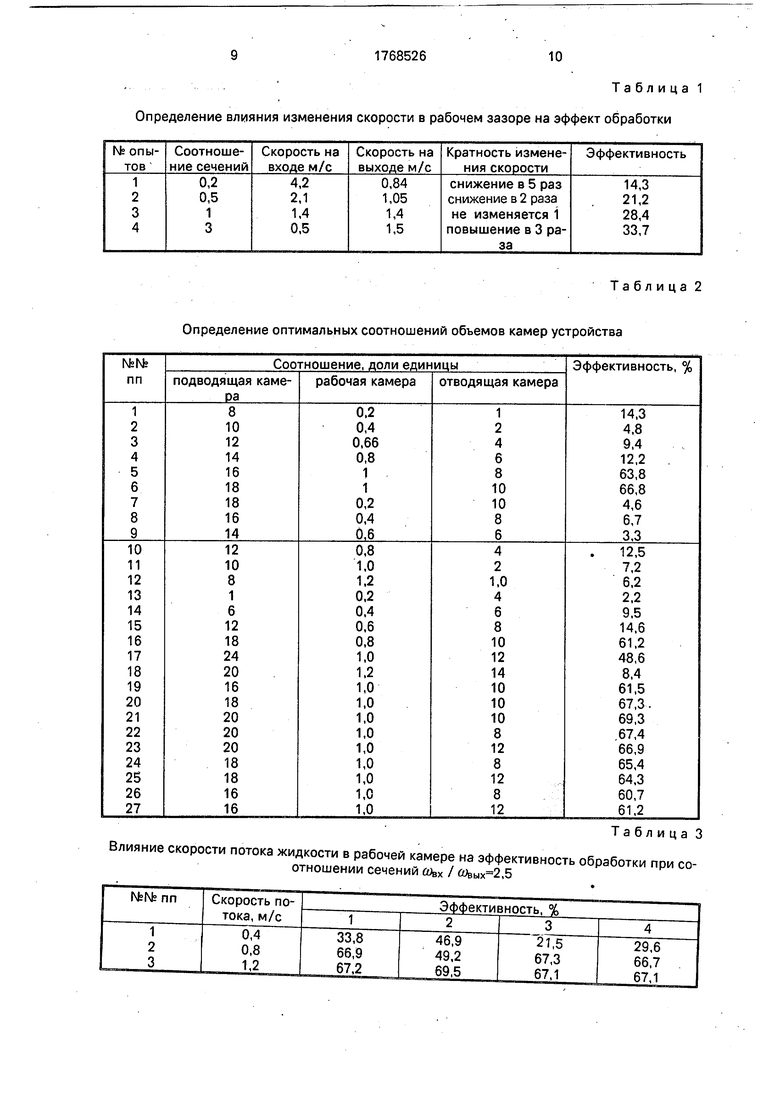

На экспериментальной установке проведены 5 серий опытов, в которых магнитной обработке подвергали жесткую воду с карбонатной жесткостью 8 мг-экв/л, общей

жесткостью 19 мг-экв/л и ,5. Напряженность магнитного поля в рабочей камере составляла 2000 Э (160x10 а/м). Эффективность определяли в относительных единицах, принимая за 100%, а за 0% количество отложений в контрольном опыте без магнитной обработки. Количество накипи определяли по известной методике.

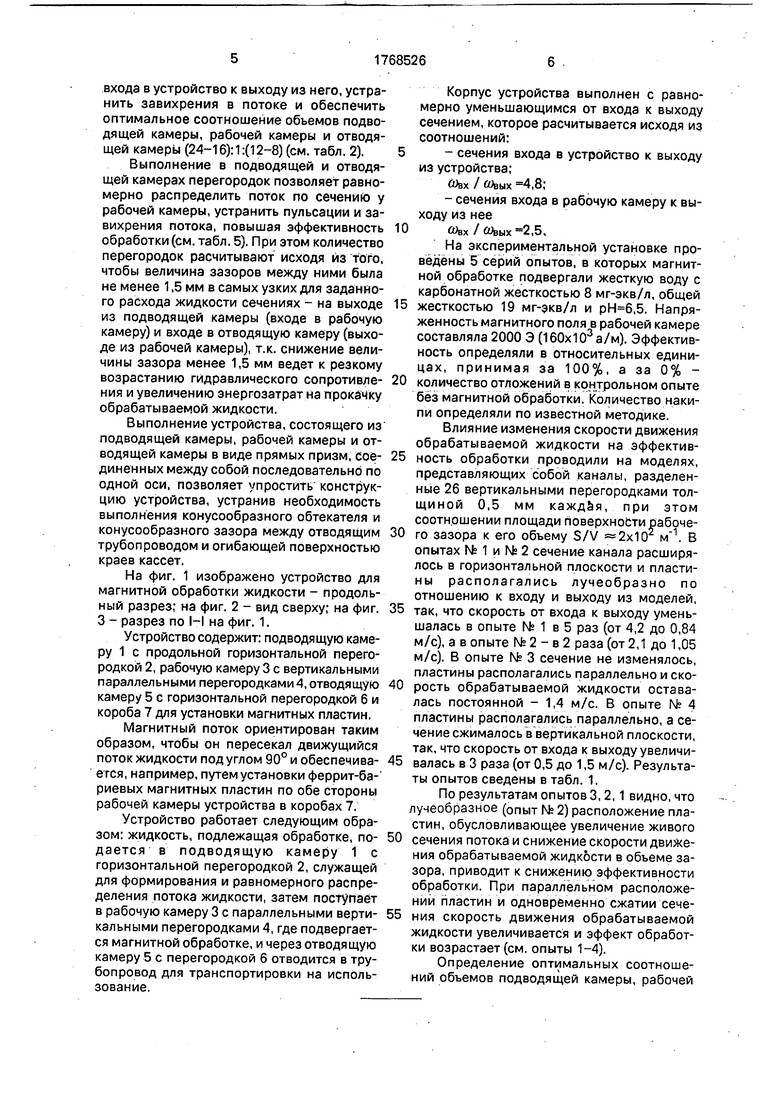

Влияние изменения скорости движения обрабатываемой жидкости на эффективность обработки проводили на моделях, представляющих собой каналы, разделенные 26 вертикальными перегородками толщиной 0,5 мм каждая, при этом соотношении площади поверхности рабочего зазора к его объему S/V «2x10 . В опытах № 1 и № 2 сечение канала расширялось в горизонтальной плоскости и пластины располагались лучеобразно по отношению к входу и выходу из моделей,

так, что скорость от входа к выходу уменьшалась в опыте № 1 в 5 раз (от 4,2 до 0,84 м/с), а в опыте №2 -в2 раза (от 2,1 до 1,05 м/с). В опыте № 3 сечение не изменялось, пластины располагались параллельно и скорость обрабатываемой жидкости оставалась постоянной - 1,4 м/с. В опыте INfe 4 пластины располагались параллельно, а сечение сжималось в вертикальной плоскости, так, что скорость от входа к выходу увеличивалась в 3 раза (от 0,5 до 1,5 м/с). Результаты опытов сведены в табл. 1.

По результатам опытов 3,2,1 видно, что лучеобразное (опыт № 2) расположение пластин, обусловливающее увеличение живого

сечения потока и снижение скорости движения обрабатываемой жидкости в объеме зазора, приводит к снижению эффективности обработки. При параллельном расположении пластин и одновременно сжатии сечения скорость движения обрабатываемой жидкости увеличивается и эффект обработки возрастает (см. опыты 1-4).

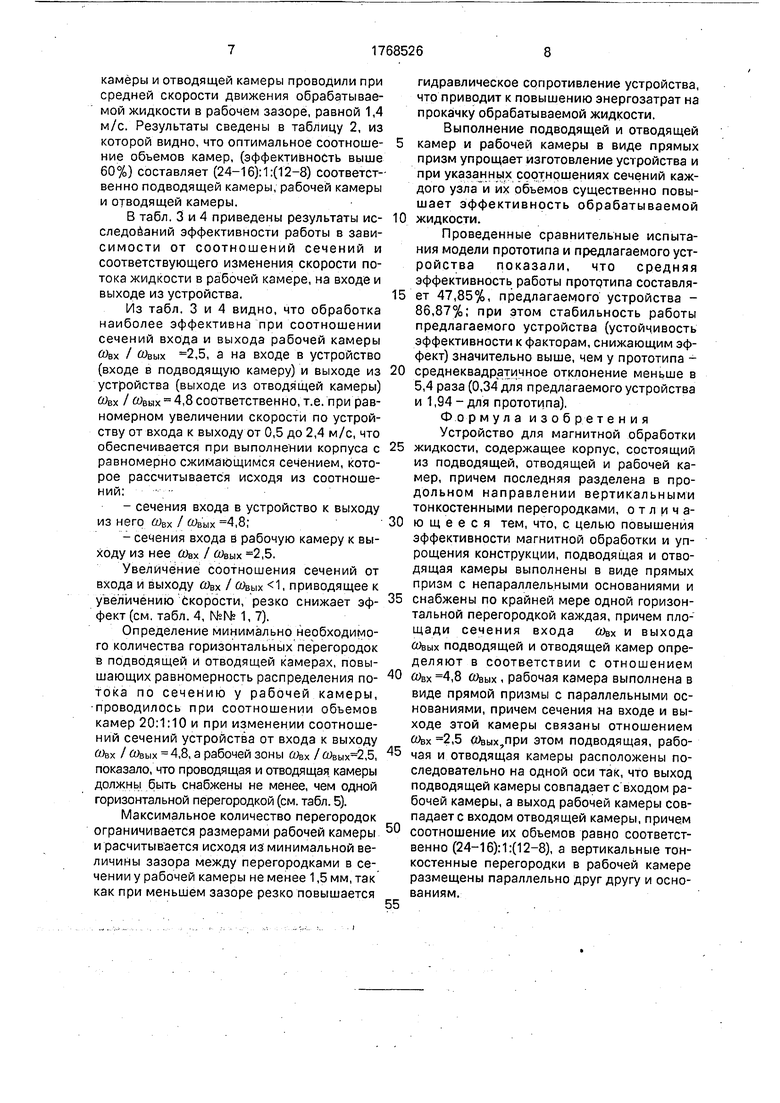

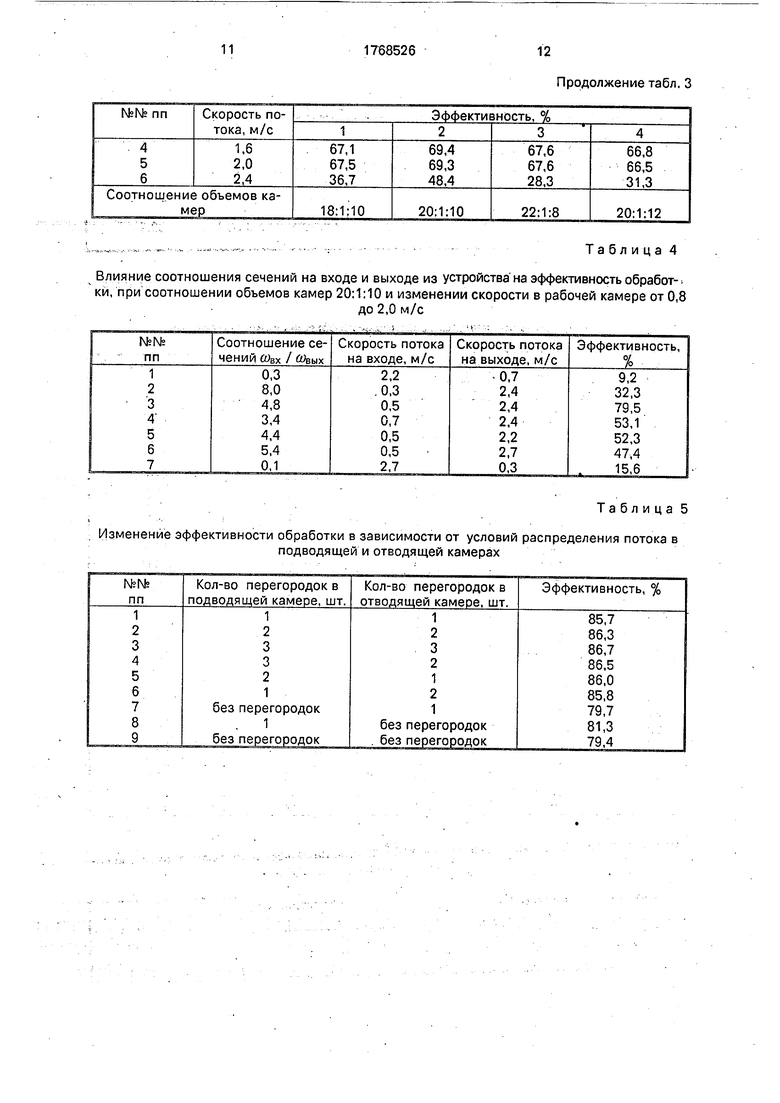

Определение оптимальных соотношений объемов подводящей камеры, рабочей

камеры и отводящей камеры проводили при средней скорости движения обрабатываемой жидкости в рабочем зазоре, равной 1,4 м/с. Результаты сведены в таблицу 2, из которой видно, что оптимальное соотношение объемов камер, (эффективность выше 60%) составляет (24-16):1:(12-8) соответственно подводящей камеры, рабочей камеры и отводящей камеры.

В табл. 3 и 4 приведены результаты исследований эффективности работы в зависимости от соотношений сечений и соответствующего изменения скорости потока жидкости в рабочей камере, на входе и выходе из устройства.

Из табл. 3 и 4 видно, что обработка наиболее эффективна при соотношении сечений входа и выхода рабочей камеры / УВЫХ 2,5, а на входе в устройство (входе в подводящую камеру) и выходе из устройства (выходе из отводящей камеры) / 4,8 соответственно, т.е. при равномерном увеличении скорости по устройству от входа к выходу от 0,5 до 2,4 м/с, что обеспечивается при выполнении корпуса с равномерно сжимающимся сечением, которое рассчитывается исходя из соотношений:

-сечения входа в устройство к выходу из него / «вых 4,8;

-сечения входа е рабочую камеру к выходу из нее УВХ / УВЫХ 2,5,

Увеличение соотношения сечений от входа и выходу аь I СУвых 1, приводящее к увеличению скорости, резко снижает эффект (см. табл. 4, №№ 1, 7).

Определение минимально необходимого количества горизонтальных перегородок в подводящей и отводящей камерах, повышающих равномерность распределения потока по сечению у рабочей камеры, проводилось при соотношении объемов камер 20:1:10 и при изменении соотношений сечений устройства от входа к выходу WBX / и&ых 4,8, а рабочей зоны ukx ,5, показало, что проводящая и отводящая камеры должны быть снабжены не менее, чем одной горизонтальной перегородкой (см. табл. 5).

Максимальное количество перегородок ограничивается размерами рабочей камеры и расчитывается исходя из минимальной величины зазора между перегородками в сечении у рабочей камеры не менее 1,5 мм, так как при меньшем зазоре резко повышается

гидравлическое сопротивление устройства, что приводит к повышению энергозатрат на прокачку обрабатываемой жидкости.

Выполнение подводящей и отводящей

камер и рабочей камеры в виде прямых призм упрощает изготовление устройства и при указанных соотношениях сечений каждого узла и их объемов существенно повышает эффективность обрабатываемой

жидкости.

Проведенные сравнительные испытания модели прототипа и предлагаемого устройства показали, что средняя эффективность работы протртипа составляет 47,85%, предлагаемого устройства - 86,87%; при этом стабильность работы предлагаемого устройства (устойчивость эффективности к факторам, снижающим эффект) значительно выше, чем у прототипа среднеквадратичное отклонение меньше в 5,4 раза (0,34 для предлагаемого устройства и 1,94 - для прототипа).

Формула изобретения Устройство для магнитной обработки

жидкости, содержащее корпус, состоящий из подводящей, отводящей и рабочей камер, причем последняя разделена в продольном направлении вертикальными тонкостенными перегородками, о т л и ч аю щ е е с я тем, что, с целью повышения эффективности магнитной обработки и упрощения конструкции, подводящая и отводящая камеры выполнены в виде прямых призм с непараллельными основаниями и

снабжены по крайней мере одной горизонтальной перегородкой каждая, причем площади сечения входа й)вх и выхода сУвых подводящей и отводящей камер определяют в соответствии с отношением

ШВУ. 4,8 УВЫХ - рабочая камера выполнена в виде прямой призмы с параллельными основаниями, причем сечения на входе и выходе этой камеры связаны отношением WBX 2,5 Увых.,при этом подводящая, рабочая и отводящая камеры расположены последовательно на одной оси так, что выход подводящей камеры совпадает с входом рабочей камеры, а выход рабочей камеры совпадает с входом отводящей камеры, причем

соотношение их объемов равно соответственно (24-16):1:(12-8), а вертикальные тонкостенные перегородки в рабочей камере размещены параллельно друг другу и основаниям.

Таблица 1 Определение влияния изменения скорости в рабочем зазоре на эффект обработки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитной обработки жидкости | 1983 |

|

SU1114629A1 |

| Устройство для магнитной обработки жидкостей | 1982 |

|

SU1169744A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МОКРОЙ ОЧИСТКИ ВОЗДУХА | 2017 |

|

RU2687426C2 |

| ГАСИТЕЛЬ ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 2015 |

|

RU2605686C1 |

| Устройство для магнитной послойной обработки жидкостей | 1983 |

|

SU1183458A1 |

| ГАСИТЕЛЬ ЭНЕРГИИ ВОДНОГО ПОТОКА | 2016 |

|

RU2617592C1 |

| УСТРОЙСТВО ДЛЯ СЕПАРАЦИИ МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790120C1 |

| СПОСОБ СЕПАРАЦИИ ПОТОКА МНОГОКОМПОНЕНТНОЙ СРЕДЫ | 2022 |

|

RU2790121C1 |

| ПРОПОРЦИОНАЛЬНЫЙ ВОДОДЕЛИТЕЛЬ ДЛЯ ЛОТКОВЫХ КАНАЛОВ | 2012 |

|

RU2486312C1 |

| УСТАНОВКА ДЛЯ ОБЕЗЗАРАЖИВАНИЯ ВОДЫ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ | 2011 |

|

RU2470873C2 |

Использование: подготовка водных систем, преимущественно для снижения образования твердых отложений в аппаратуре и трубопроводах теплообменного оборудования. Сущность изобретения: в корпусе.состоящем из подводящей, рабочей и отводящей камер, подводящая и отводящая камеры выполнены в виде прямых призм с непараллельными основаниями и снабжены по крайней мере одной горизонтальной перегородкой каждая. Площади сечения входа и выхода подводящей и отводящей камер связаны определенным соотношением. Рабочая камера выполнена в виде прямой призмы с параллельными основаниями и снабжена перегородками, параллельными друг другу и основаниям. Камеры расположены в следующем порядке: подводящая, рабочая, отводящая, а соотношение их объемов равно (24-16):1:(12-8). 5 табл., 3 ил.

Определение оптимальных соотношений объемов камер устройства

Таблица 3

Влияние скорости потока жидкости в рабочей камере на эффективность обработки при соотношении сечений ШвХ / ,5

Таблица 2

,,Таблица4

Влияние соотношения сечений на входе и выходе из устройства на эффективность обработки, при соотношении объемов камер 20:1:10 и изменении скорости в рабочей камере от 0,8

до 2,0 м/с

Таблица 5

Изменение эффективности обработки в зависимости от условий распределения потока в

подводящей и отводящей камерах

Продолжение табл. 3

l

Шг1

У

| Устройство для магнитной обработки жидкости | 1978 |

|

SU802197A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для магнитной обработки жидкости | 1983 |

|

SU1114629A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-10-15—Публикация

1989-10-11—Подача