2. УСтЕЮйство по п. 1, отличающееся тем, что кассеты снабжены тонкостенными пластинами из немагнитного материала, расположенными лучеобразно по отношению к подводящему и отводящему патрубкам, причем внутренние и внешние края кассет лежат на параллельных конических поверхностях, а отношение площади поверхности рабочих зазоров между кассетами с размещенными в них

пластинами к объему рабочих зазоров находится в диапазоне от 2- 10 6-10- м .

3. Устройство по п. 1, отличающееся тем, что, с целью уменьшения гидравлического сопротивления и сбойности течения жидкости, оно снабжено конусообразным обтекателем, расположенным в отводящем патрубке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнитной обработки жидкости | 1989 |

|

SU1768526A1 |

| Устройство для магнитной обработки жидкостей | 1982 |

|

SU1169744A1 |

| Устройство для магнитной послойной обработки жидкостей | 1983 |

|

SU1183458A1 |

| Кавитационный дегазатор | 1990 |

|

SU1754147A1 |

| Устройство для обработки воды в магнитном поле | 1983 |

|

SU1130537A1 |

| Устройство для очистки нагретых отработанных газов | 2018 |

|

RU2685345C1 |

| АКТИВАТОР | 1993 |

|

RU2085277C1 |

| ГАСИТЕЛЬ ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 2015 |

|

RU2605686C1 |

| Устройство для магнитной обработки жидкости | 1978 |

|

SU802197A1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2006 |

|

RU2317131C2 |

1. УСТРОЙСТВО ДЛЯ МАГНИТНОЙ ОБРАБОТКИ ЖИДКОСТИ, содержашее корпус, подводящий и отводящий патрубки, магнитную насадку, состоящую из ферробариевых шайб, размещенных в кассетах из немагнитного материала. установленных на расстоянии одна от другой, отличающееся тем, что, с целью повышения эффективности процесса магнитной обработки, производительности устройства и экономии материалов , корпус и отводящий патрубок выполнены конусообразными, кассеты выполнены в виде усеченных конусов различного диаметра с централь- . ными отверстиями различного диаметра, ограниченными конусными поверхностями , и расположены соосно в виде конической стопы с рабочими зазорами, которые на входе и выходе представляют собой соответственно односторонние конфузоры и диффузоры, максимальные зазоры которых не менее § чем в 2,5 раза превышают рабочий (Л зазор между кассетами. 4 О) to со

Изобретение относится к устройствам для магнитной обработки жидкостей и может быть использовано для снижения накипеобразования в теплообменном оборудовании, снижения образования твердых отложений в аппаратах и трубопроводах нефтяной и химической промышленности, интенсификации процессов флокуляции в обогащении полезных ископаемых, магнитной очистки жидкостей.

Известно устройство для магнитной обработки жидких и газообразных сред, включающее корпус, входной и выходной патрубки и магнитную систему, выполненную в виде набора ферритовых магнитов 1.

Недостатком устройства является низкая эффективность магнитной обработки.

Наиболее близким по технической сущности к предлагаемому является устройство для магнитной обработки жидкости, содержащее корпус с магнитной насадкой, состоящей из ферробариевых шайб, размещенных в кассетах из диамагнитного материала, установленных на расстоянии друг от друга 2.

Недостатком известного устройства является низкая эффективность процесса магнитной обработки жидкости вследствие резкого изменения гидродинамики потока жидкости на входе и выходе из рабочего зазора между кассетами, что приводит к частичному разрушению образующихся при обработке зародышей кристаллизации или флокул. Обработка больших расходов жидкости осуществляется путем увеличения рабочего зазора или поперечных габаритов установки. В первом случае уменьшается площадь контакта жидкости между кассетами, приходящаяся на единицу объема обрабатываемой жидкости, во втором случае имеет место увеличение турбулизации потока и сопротивления движению жидкости. В обоих случаях происходит снижение эффективности обработки.

Цель изобретения - повышение эффективности магнитной обработки, производительности устройства и экономи материалов.

Поставленная цель достигается тем что в устройстве для магнитной обработки жидкости, содержащем корпус, подводящий и отводящий патрубки, магнитную насадку,состоящую из ферробариеьых шайб, размещенных в кассетах из немагнитного материала, установленных на расстоянии одна от другой, корпус и отводящий патрубок выполнены конусообразными, кассеты выполнены в виде усеченных конусов различного диаметра с центральными отверстиями различного диаметра, ограниченными конусными поверхностями, и расположены соосно в виде коничес кой стопы с рабочими зазорами, которые на входе и выходе представляют сбой соответственно односторонние конфузоры и диффузоры, максимальные зазоры которых не менее чем в 2,5 раза превьтшают рабочий зазор между кассетами.

Кассеты могут быть снабжены тонкостенными пластинами из немагнитного материала, расположенными лучеобразно по отношению к подводящему и отводящему патрубкам, причем внутренние и внешние края кассет лежат на параллельных конических поверхностях а отношение площади поверхности рабочих зазоров между кассетами с размещенными в них пластинами к объему рабочих зазоров находится в диапазоне 2- 102 - 6-10 м .

Кроме того, с целью уменьшения гидравлического сопротивления и сбойности течения жидкости устройство может быть снабжено конусообразным обтекателем, расположенным в отводящем патрубке.

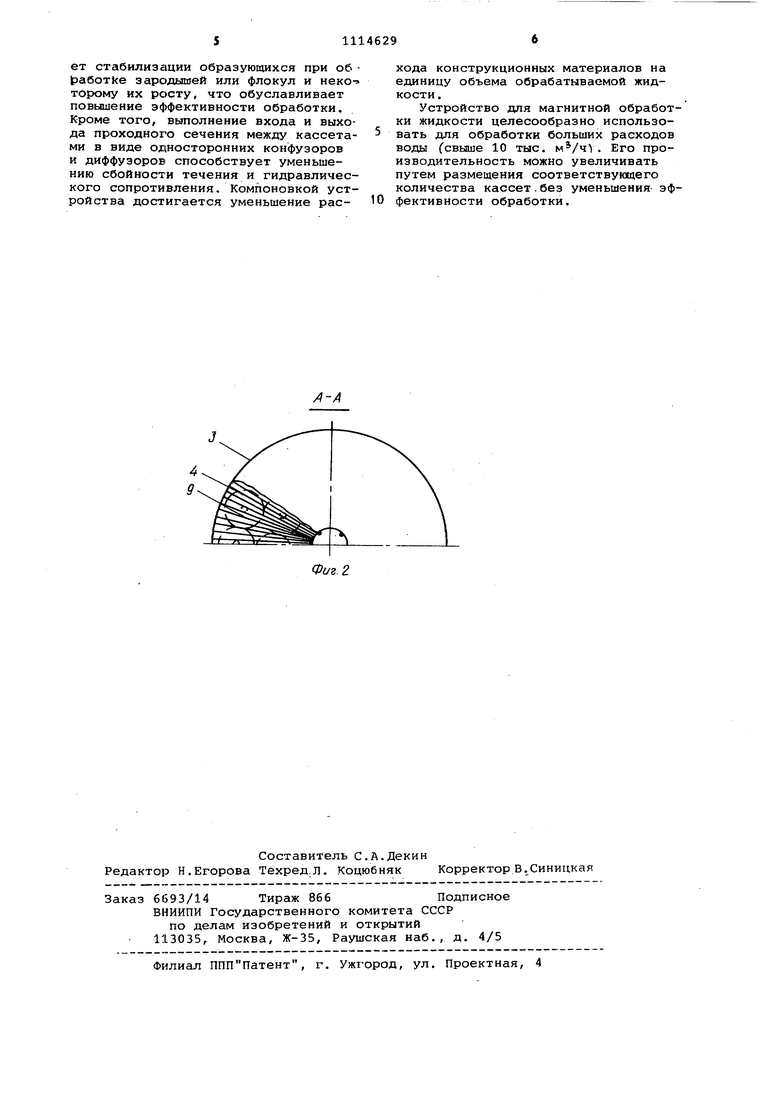

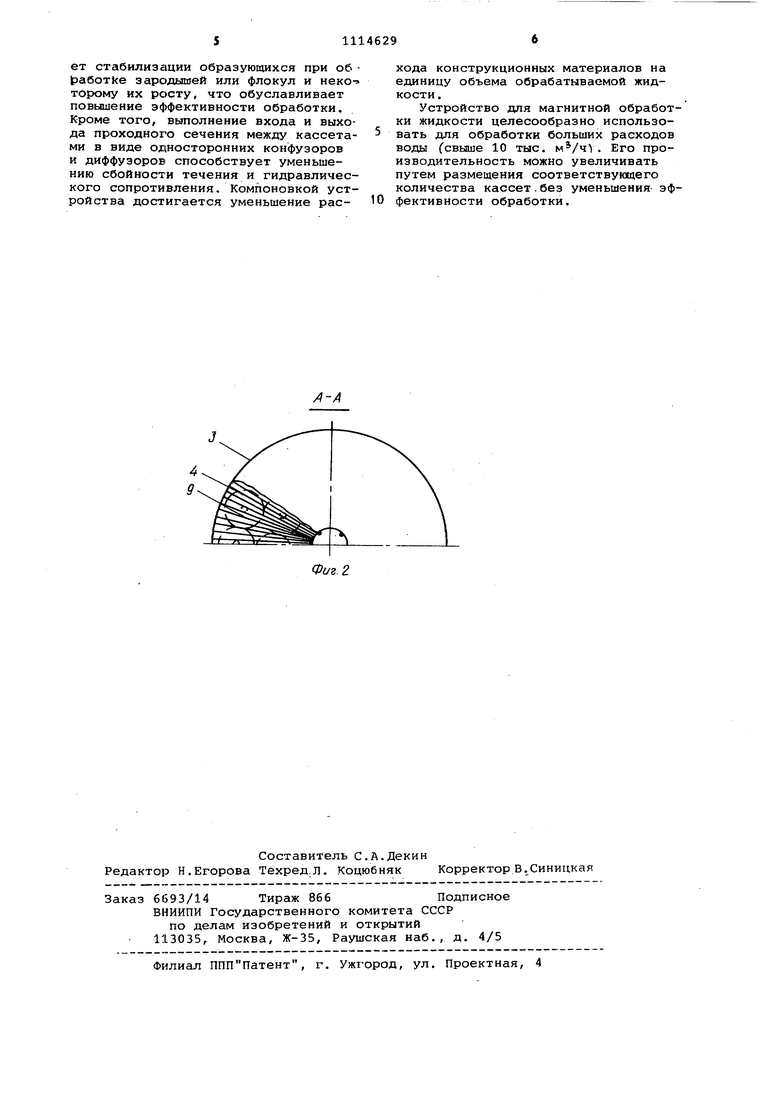

На фиг. 1 изображено устройство для магнитной обработки жидкости. продольный разрез на фиг. 2 - раз-рез А-А на фиг. 1. Устройство содержит подводящий трубопровод 1, корпус 2 с кассетами 3 из немагнитного материала с помещенными внутри ферробариевыми шайбами 4 расположенными по кругу, отводящий трубопровод 5. В рабочем зазоре б между кассетами, вход и выход из которого предста ляют собой соответственно односторонний конфузор 7 и диффузор 8, лучеобразно по отношению к подводящему и отводящему трубопроводам расположены тонкостенные пластины 9 из немагнитного материала, жестко прикреп ленные к одной из смежных кассет, например, приваренные. Для уменьшения гидравлического сопротивления и сбойности течения жидкости устройство снабжено конусообразным обтекателем 10. Фиксация кассет осуществляет ся с помощью направляющих реек 11, размещенных по образующей конической поверхности. Кассеты ориентированы таким образом, чтобы магнитные поля отдельных ферробариевых шайб, размещенных в кассетах, усиливали друг друга. Максимальные зазоры L односторонних конфузоров и диффузоров не менее чем в 2,5 раза превышают расстояние между кассетами для прохода жидкости (L 2,5л). Устройство работает следующим образом. Обрабатываемая жидкость из подводящего трубопровода поступает в ра бочий зазор между кассетами, где в момент нахождения между плоскостями магнитов подвергается воздействию не однородным магнитным полем, градиент индукции которого особенно значителе на входе и выходе из рабочего зазора. Благодаря конусообразному расположению кассет скорость потока воды по высоте стопы кассет во всех р бочих зазорах одинакова. Затем обра . ботанная жидкость направляется в отводящий трубопровод, скорость поступ ления жидкости в который на менее чем в 2,5 раза меньше скорости жидкости перед диффузором. Благодаря конусообразно расширяющемуся зазору между отводящим трубопроводом и огибающей поверхностью краев кассет по направлению движения жидкости, обеспечивается одинаковая скорость поступления обработанной жидкости в отводящий трубопровод. Из отводящего трубопровода обработанная жидкость отводится в транспортирующий трубопровод. Выбор отношения S/V(Z-6) 10 м где S - площадь рабочих зазоров межд кассетами с размещенными в них плас тинами, V - объем рабочих зазоров делается экспериментально. На зкспериментальной установке проводят две серии опытов, в которых магнитной обработке подвергается водопроводная вода общей жесткостью 5,6-6,6 мг/экв/л, щелочностью 6 7 мг-зкв/л. Напряженность,магнитного поля в зоне обработки 10 А/м. В первой серии опытов исследуют эффективность снижения карбонатных отложений Ч в проточном теплообменнике в зависимости от величины внутреннего диаметра цилиндрической трубки D 3, 4, 9, 20 и 48 мм, при протекании в которых жидкость подвергается магнитной обработке. Во второй серии опытов исследуют зависимость t от разного количества размещенных внутри канала с D 20 мм цилиндрических трубок (от 1 до 4) с наружным d и внутренним dft диаметрами соответственно 8 и 7 мм, а также цилиндрических трубок п 6,8 с d 5,75 мм, dp 4 мм. Экспериментально установлено, что высокая эффективность магнитной обработки достигается в рабочем канале с S/V (2-6). 10 м- . Выбор значения L 2,5й обусловлен следующим. Исследуют зависимость f - vXv, где V - скорость течения обрабатываемой жидкости, соответствующей максимальной эффективности, v - скорость течения жидкости после магнитной обработки. Из результатов опытной зависимости Ч V/V видно, что при V/V 2,5 эффективность обработки возрастает в 1,1-1,3 раза. В предлагаемом устройстве условие V/V 2,5 реализуется при L 2,5д. При проведении опытов в трубчатом канале с D 20 мм, заполняемом тонкостенными трубками меньшего диаметра, автоматически реализуется рабочий канал сложного профиля (рис. 1). Как показывают опыты, эффективность обработки чувствительна не к форме профиля канала, в котором производит ся магнитная обработка жидкости, а к удельной поверхности смачивания жидкости в канале (S/V). Это свидетельствует о том, что процесс воздействия магнитного поля на накипеобразую щие свойства воды определяется степенью развитости и структурой пограничного слоя жидкости, которые зависят, в первую очередь, от гидродинамического режима движения жидкости. Гидродинамический режим движения воды как в первой, так и во второй сериях опытов одинаков и определяется величиной масштаба мелких турбулентных пульсаций скорости воды Э. , которая, как известно, слабо зависит от профиля канала. Снижение интенсивности перемешивания сразу после магнитной обработки способствует стабилизации образующихся при об t)a6oTl e зародьашей или флокул и неко- торому их росту, что обуславливает повышение эффективности обработки. Кроме того, вьтолнение входа и выхода проходного сечения между кассетами в виде односторонних конфузоров и диффузороЕ способствует уменьшению сбойности течения и гидравлического сопротивления. Компоновкой устройства достигается уменьшение расхода конструкционных материалов на единицу объема обрабатываемой жидкости .

Устройство для магнитной обработки жидкости целесообразно использовать для обработки больших расходов воды (свыше 10 тыс. , Его производительность можно увеличивать путем размещения соответствующего количества кассет.без уменьшения зффективности обработки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для магнитной обработки жидких и газообразных сред | 1979 |

|

SU882946A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для магнитной обработки жидкости | 1978 |

|

SU802197A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-23—Публикация

1983-01-21—Подача