Изобретение относится к устройствам контроля производственных процессов, в частности контроля линейных размеров, и может быть использовано, например, в быстродействующих роторных машинах для разборки изделий поточного производства.

Цель изобретения - упрощение устройства.

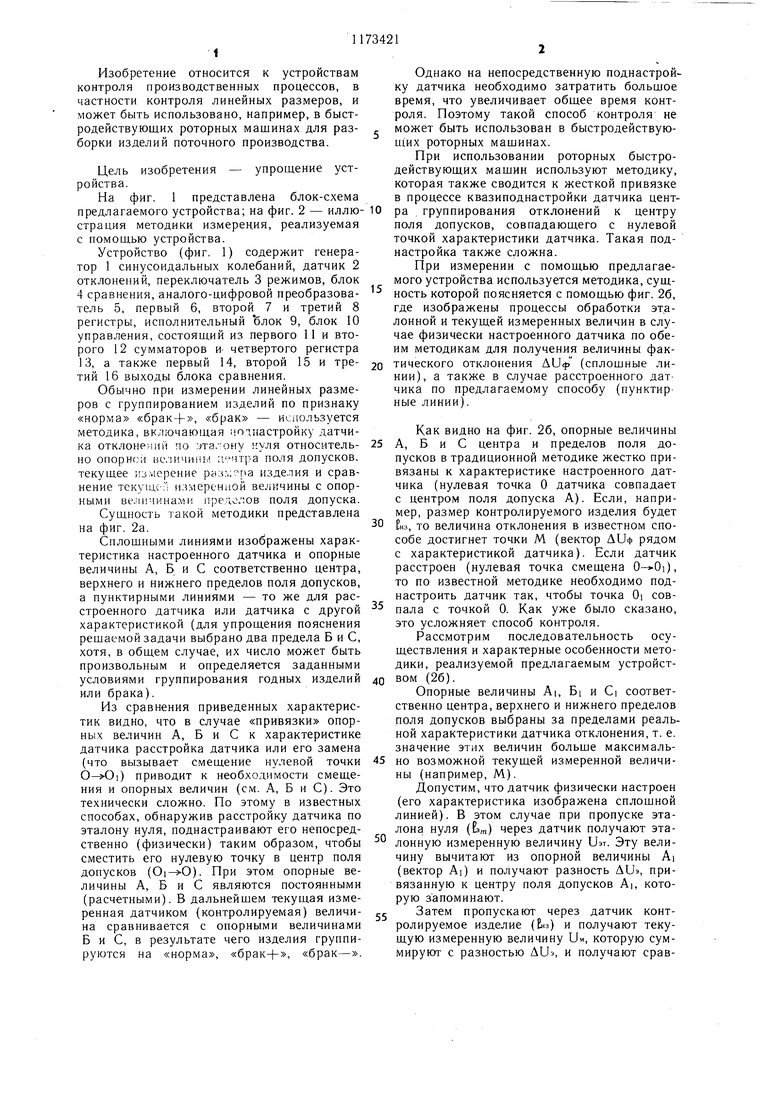

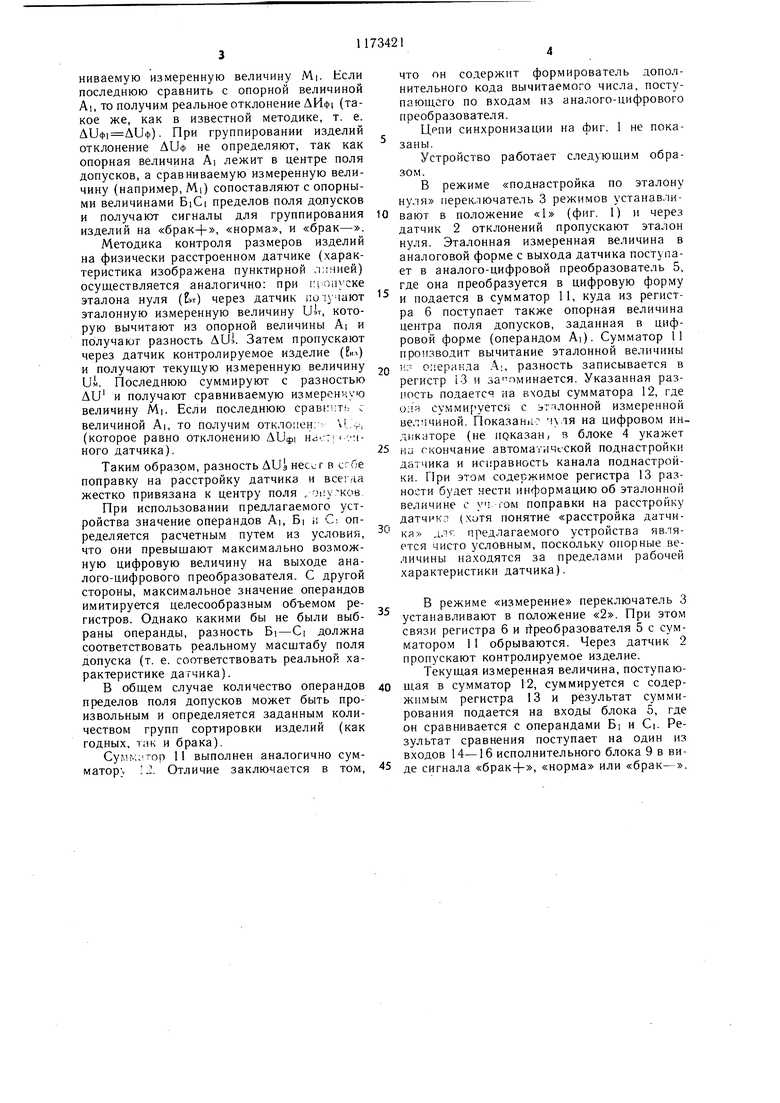

На фиг. 1 представлена блок-схема предлагаемого устройства; на фиг. 2 - иллюстрация методики измерения, реализуемая с помощью устройства.

Устройство (фиг. 1) содержит генератор 1 синусоидальных колебаний, датчик 2 отклонений, переключатель 3 режимов, блок 4 сравнения, аналого-цифровой преобразователь 5, первый 6, второй 7 и третий 8 регистры, исполнительный блок 9, блок 10 управления, состоящий из первого 11 и второго 12 сумматоров и- четвертого регистра 13, а также первый 14, второй 15 и третий 16 выходы блока сравнения.

Обычно при измерении линейных размеров с группированием изделий по признаку «норма «брак + , «брак - используется методика, включающая чотнастройку датчика отклонен и и по эта,О(гу нуля относительно опорной liCMUMniib )a поля допусков, текущее измерение ра.ч:, изделия и сравнение тску1Ц Г| измеренной величины с опорными ве.инчинами пределов поля допуска.

Сущность такой методики представлена на фиг. 2а.

Сплощными линиями изображены характеристика настроенного датчика и опорные величины А, Б и С соответственно центра, верхнего и нижнего пределов поля допусков, а пунктирными линиями - то же для расстроенного датчика или датчика с другой характеристикой (для упрощения пояснения решаемой задачи выбрано два предела Б и С, хотя, в общем случае, их число может быть произвольным и определяется заданными условиями группирования годных изделий или брака).

Из сравнения приведенных характеристик видно, что в случае «привязки опорных величин А, Б и С к характеристике датчика расстройка датчика или его замена (что вызывает смещение нулевой точки ) приводит к необходимости смещения и опорных величин (см. А, Б и С). Это технически сложно. По этому в известных способах, обнаружив расстройку датчика по эталону нуля, поднастраивают его непосредственно (физически) таким образом, чтобы сместить его нулевую точку в центр поля допусков (). При этом опорные величины А, Б и С являются постоянными (расчетными). В дальнейшем текущая измеренная датчиком (контролируемая) величина сравнивается с опорными величинами Б и С, в результате чего изделия группируются на «норма, «брак+, «брак-.

Однако на непосредственную поднастройку датчика необходимо затратить больщое время, что увеличивает общее время контроля. Поэтому такой способ контроля не может быть использован в быстродействуюпшх роторных машинах.

При использовании роторных быстродействующих машин используют методику, которая также сводится к жесткой привязке в процессе квазиподнастройки датчика центра группирования отклонений к центру поля допусков, совпадающего с нулевой точкой характеристики датчика. Такая поднастройка также сложна.

При измерении с помощью предлагаемого устройства используется методика, сущность которой поясняется с помощью фиг. 26, где изображены процессы обработки эталонной и текущей измеренных величин в случае физически настроенного датчика по обеим методикам для получения величины фактического отклонения Ди) (сплошные линии), а также в случае расстроенного датчика по предлагаемому способу (пунктирные линии).

Как видно на фиг. 26, опорные величины

5 А, Б и С центра и пределов поля допусков в традиционной методике жестко привязаны к характеристике настроенного датчика (нулевая точка О датчика совпадает с центром поля допуска А). Если, например, размер контролируемого изделия будет

0 f,i3, то величина отклонения в известном способе достигнет точки М (вектор ДиФ рядом с характеристикой датчика). Если датчик расстроен (нулевая точка смещена ), то по известной методике необходимо поднастроить датчик так, чтобы точка Oi совпала с точкой 0. Как уже было сказано, это усложняет способ контроля.

Рассмотрим последовательность осуществления и характерные особенности методики, реализуемой предлагаемым устройст0 вом (26).

Опорные величины AI, Б и Ci соответственно центра, верхнего и нижнего пределов поля допусков выбраны за пределами реальной характеристики датчика отклонения, т. е. значение этих величин больше максимально возможной текущей измеренной величины (например, М).

Допустим, что датчик физически настроен (его характеристика изображена сплощной линией). В этом случае при пропуске эталона нуля (Еэт) через датчик получают эталонную измеренную величину Уэт. Эту величину вычитают из опорной величины AI (вектор AI) и получают разность Диэ, привязанную к центру поля допусков AI, которую запоминают.

5 Затем пропускают через датчик контролируемое изделие (Ls) и получают текущую измеренную величину U«, которую суммируют с разностью ДУэ, и получают сравниваемую измеренную величину M|. Если последнюю сравнить с опорной величиной AI, то получим реальное отклонение АИФ1 (такое же, как в известной методике, т. е. ). При группировании изделий отклонение МЛф не определяют, так как опорная величина AI лежит в центре поля допусков, а сравниваемую измеренную величину (например, MI) сопоставляют с опорными величинами BiCi пределов поля допусков и получают сигналы для группирования изделий на «брак+, «норма, и «брак-. Методика контроля размеров изделий на физически расстроенном датчике (характеристика изображена пунктирной ) осуществляется аналогично: при пропуске эталона нуля (эт) через датчик мотучают эталонную измеренную величину Ulr, которую вычитают из опорной величины AI и получают разность AUl. Затем пропускают через датчик контролируемое изделие (Еич) и получают текущую измеренную величину Ul. Последнюю суммируют с разностью ли и получают сравниваемую измеренную величину М. Если последнюю сравнить ; величиной А|, то получим отклонен;-- xLvi (которое равно отклонению AlJcpi нссп .:iного датчика).

Таким образом, разность AUs нессг в сгбе поправку на расстройку датчика и всег/ча жестко привязана к центру поля , онужов

При использовании предлагаемого устройства значение операндов AI, Б| и С: определяется расчетным путем из условия, что они превыщают максимально возможную цифровую величину на выходе аналого-цифрового преобразователя. С другой стороны, максимальное значение операндов имитируется целесообразным объемом регистров. Однако какими бы не были выбраны операнды, разность Bi-Ci должна соответствовать реальному масщтабу поля допуска (т. е. соответствовать реальной характеристике датчика).

В общем случае количество операндов пределов поля допусков может быть произвольным и определяется заданным количеством групп сортировки изделий (как годных, т;1К и брака).

Суглг-итор 11 выполнен аналогично сумматор;. 12. Отличие заключается в том.

что он содержит формирователь дополнительного кода вычитаемого числа, поступающего по входам из аналого-цифрового преобразователя.

Цепи синхронизации на фиг. 1 не показаны.

Устройство работает следующим образом.

В режиме «поднастройка по эталону нуля переключатель 3 режимов устанавливают в положение «1 (фиг. 1) и через датчик 2 отклонений пропускают эталон нуля. Эталонная измеренная величина в аналоговой форме с выхода датчика поступает в аналого-цифровой преобразователь 5, где она преобразуется в цифровую форму и подается в сумматор 11, куда из регистра 6 поступает также опорная величина центра поля допусков, заданная в цифровой форме (операндом AI). Сумматор 11 производит вычитание эталонной величины Q ii; о;1еранда .i, разность записывается в регистр 13 и за-)минается. Указанная разность подается на входы сумматора 12, где омч суммируется с ьт-тлонной измеренной ве.:ичиной. Показани чуля на цифровом индикаторе (не показан, в блоке 4 укажет на скончание автоматич(.ской поднастройки датчика и исправность канала поднастройки. При этом содержимое регистра 13 разности будет нести информацию об эталонной величине с уч. гом поправки на расстройку датчикл (хотя понятие «расстройка датчика для предлагаемого устройства является чисто условным, поскольку опорные величины находятся за пределами рабочей характеристики датчика).

В режиме «измерение переключатель 3 устанавливают в положение «2. При этом связи регистра 6 и преобразователя 5 с сумматором 11 обрываются. Через датчик 2 пропускают контролируемое изделие.

Текущая измеренная величина, поступающая в сумматор 12, суммируется с содержимым регистра 13 и результат суммирования подается на входы блока 5, где он сравнивается с операндами BI и Ci. Результат сравнения поступает на один из входов 14-16 исполнительного блока 9 в виде сигнала «брак-)-, «норма или «брак-.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля размеров изделий | 1976 |

|

SU620983A1 |

| Устройство для контроля параметров | 1988 |

|

SU1665390A1 |

| Устройство для контроля радиоэлектронных объектов | 1990 |

|

SU1714622A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ РАДИОЭЛЕКТРОННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2174699C2 |

| Устройство для контроля аналоговых объектов | 1989 |

|

SU1718189A1 |

| УСТРОЙСТВО КОНТРОЛЯ И УПРАВЛЕНИЯ РАСХОДОМ СЕМЯН ПНЕВМАТИЧЕСКОЙ СЕЯЛКОЙ | 1992 |

|

RU2043006C1 |

| Устройство для измерения искаженных телевизионного сигнала | 1985 |

|

SU1297260A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РАДИОЭЛЕКТРОННЫХ ОБЪЕКТОВ | 2009 |

|

RU2413977C1 |

| ИЗМЕРИТЕЛЬ ТЕМПЕРАТУРЫ И СПОСОБ ЕЕ ИЗМЕРЕНИЯ | 2017 |

|

RU2677786C1 |

| Система контроля параметров | 1986 |

|

SU1312528A1 |

УСТРОЙСТВО КОНТРОЛЯ РАЗМЕРОВ, состоящее из датчика отклонений блока управления, переключателя режима и блока сравнения, связанного выходами с входами исполнительного блока, отличающееся тем, что, с целью упрощения, оно содержит генератор синусоидальных колебаний, аналого-цифровой преобразователь, первый, второй и третий регистры, а блок управления состоит из первого сумматора, четвертого регистра и второго сумматора, подключенного выходами к первым информационным входам блока сравнения, первыми информационными входами - к выходам четвертого регистра, связанного входами с выходами первого сумматора, соединенного первыми информационными входами через переключатель режима с выходами первого регистра, а вторыми информационными входами через переключатель режима - с вторыми информационными входами второго сумматора и выходами аналого-цифрового преобразователя, подключенного входами к выходу датчика отклонений, связанного входом с выходо.м генератора синусоидальных колебаний, причем блок сравнения подключен вторыми со информационными входами к выходам второго регистра, а третьими информацион(Л ными входами - к выходам третьего регистра. со

| Устройство для контроля размеров изделий | 1976 |

|

SU620983A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Авторское свидетельство СССР № 756415, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1985-08-15—Публикация

1983-07-08—Подача