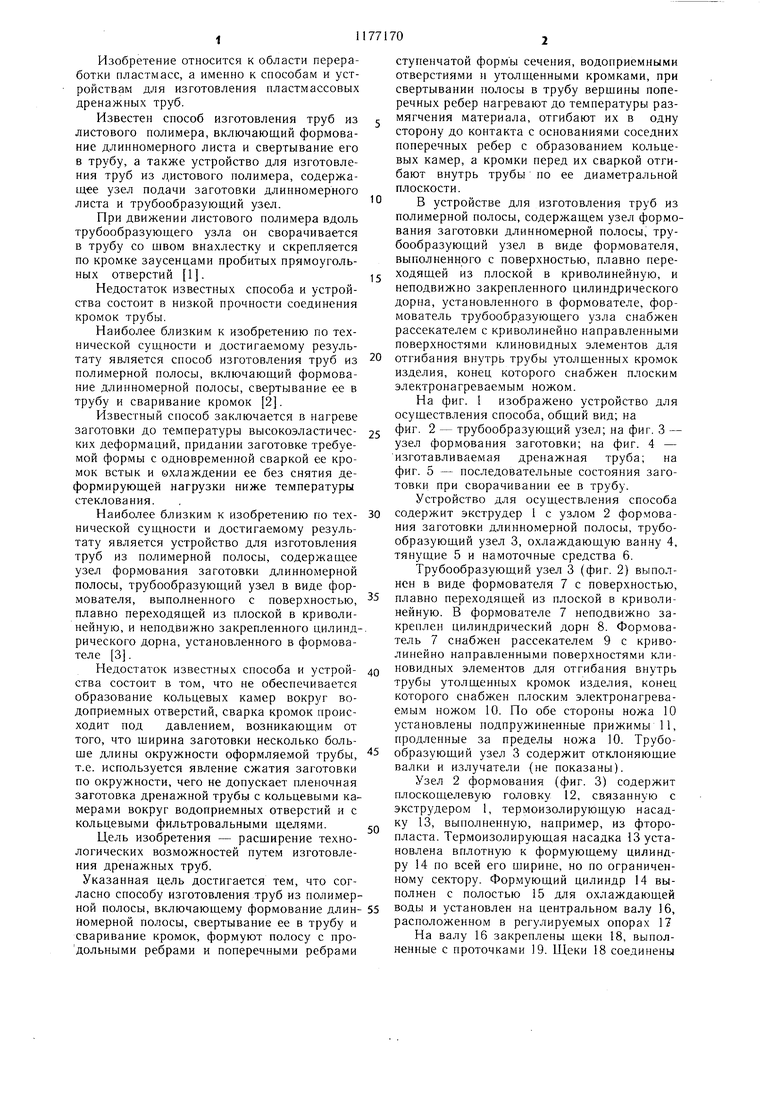

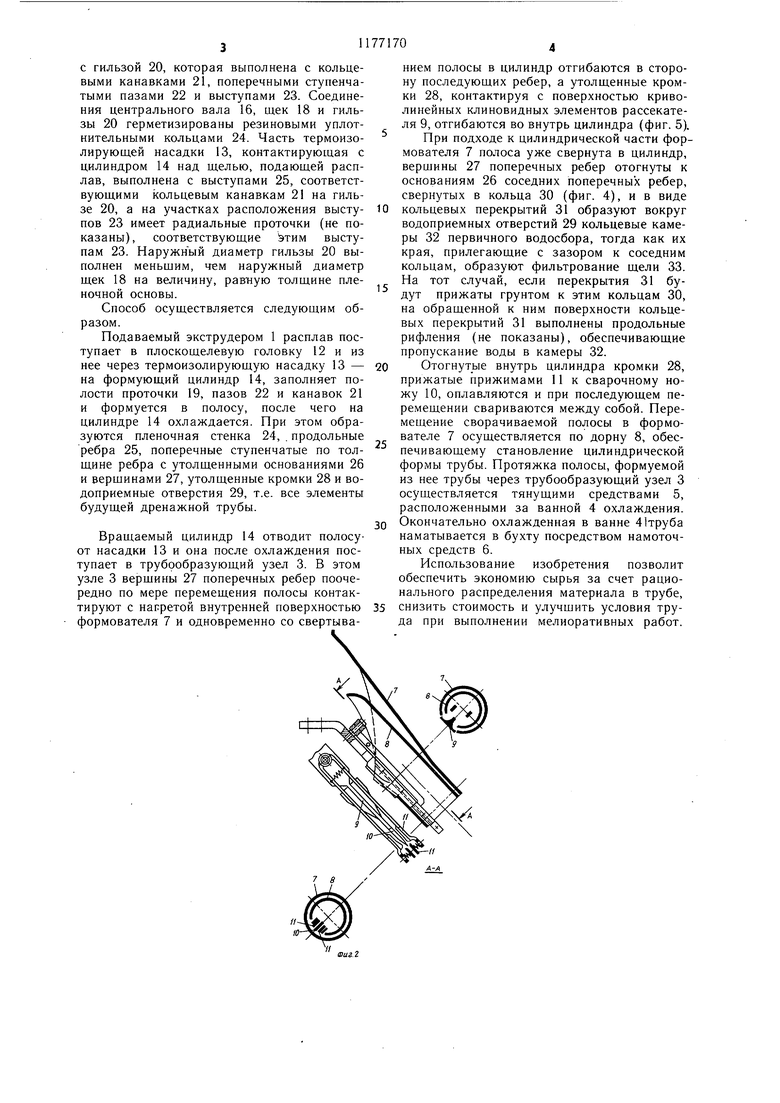

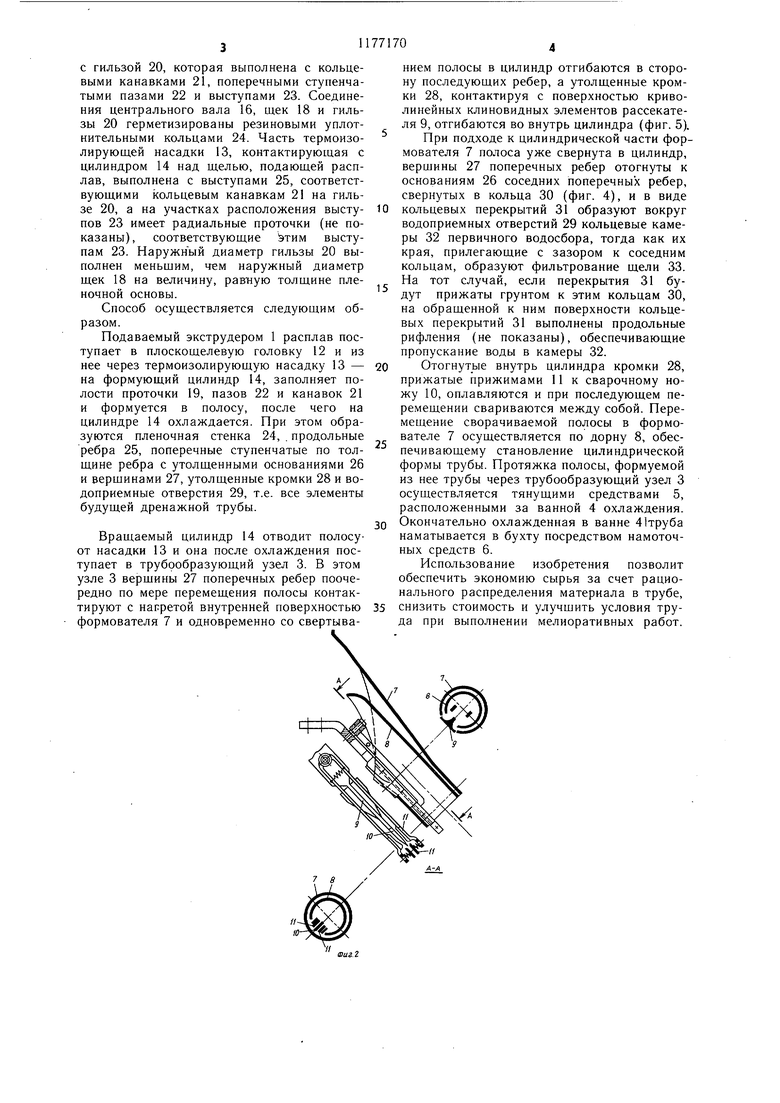

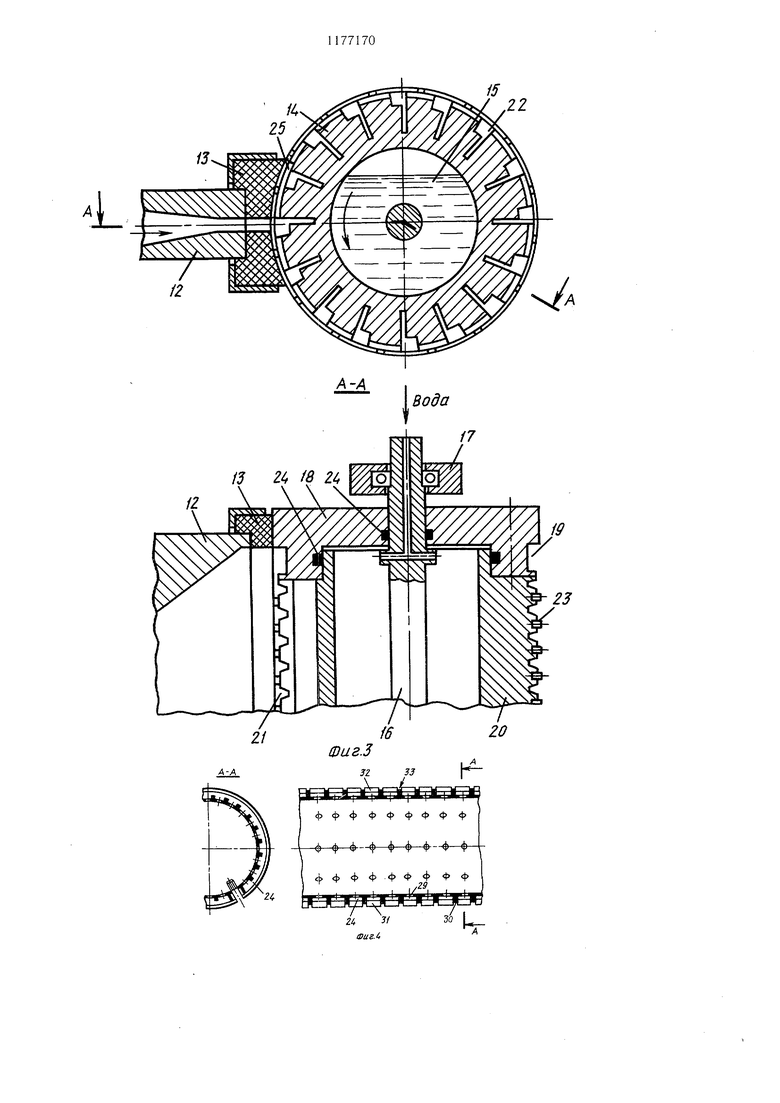

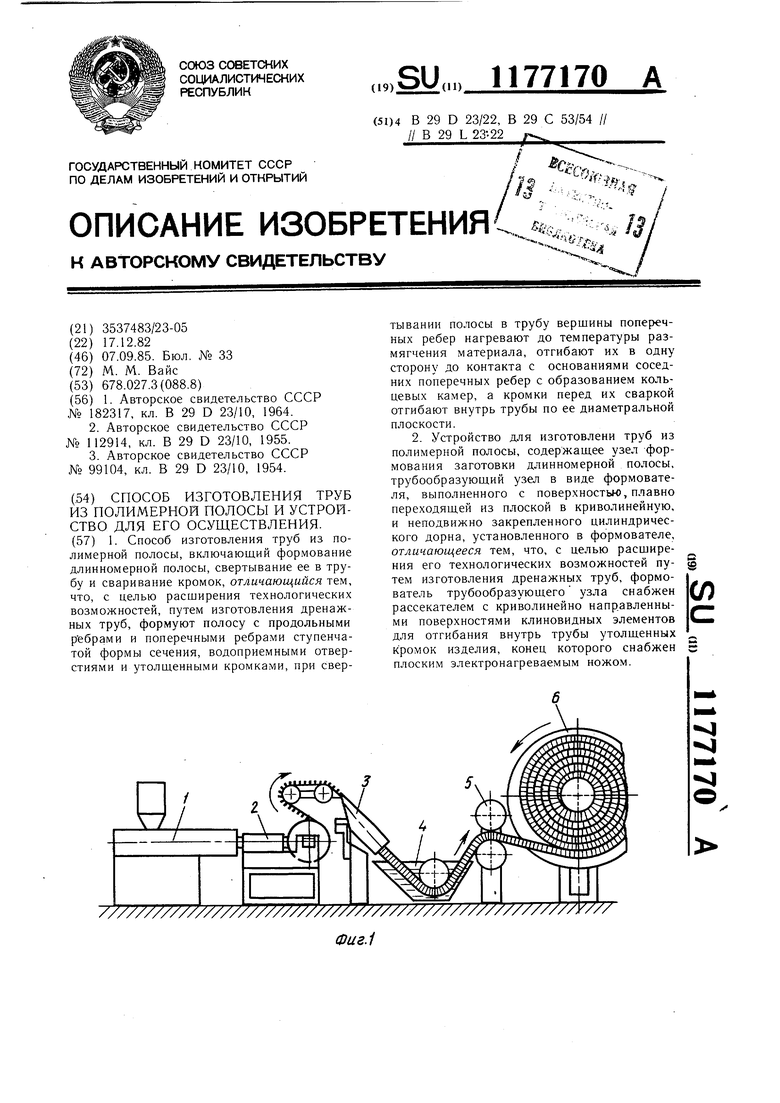

Изобретение относится к области переработки пластмасс, а именно к способам и устройствам для изготовления пластмассовых дренажных труб. Известен способ изготовления труб из листового полимера, включающий формование длинномерного листа и свертывание его в трубу, а также устройство для изготовления труб из ; истового полимера, содержащее узел подачи заготовки длинномерного листа и трубообразующий узел. При движении листового полимера вдоль трубообразующего узла он сворачивается в трубу со швом внахлестку и скрепляется по кромке заусенцами пробитых прямоугольных отверстий 1. Недостаток известных способа и устройства состоит в низкой прочности соединения кромок трубь. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления труб из полимерной полосы, включающий формование длинномерной полосы, свертывание ее в трубу и сваривание кромок 2. Известный способ заключается в нагреве заготовки до температуры высокоэластических деформаций, придании заготовке требуемой формы с одновременной сваркой ее кромок встык и охлаждении ее без снятия деформирующей нагрузки ниже температуры стеклования. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для изготовления труб из полимерной полосы, содержащее узел формования заготовки длинномерной полосы, трубообразующий уаел в виде формователя, выполненного с поверхностью, плавно переходящей из плоской в криволинейную, и неподвижно закрепленного цилиндрического дорна, установленного в формователе 3. Недостаток известных способа и устройства состоит в том, что не обеспечивается образование кольцевых камер вокруг водоприемных отверстий, сварка кромок происходит под давлением, возникающим от того, что ширина заготовки несколько больще длины окружности оформляемой трубы, т.е. используется явление сжатия заготовки по окружности, чего не допускает пленочная заготовка дренажной трубы с кольцевыми камерами вокруг водоприемных отверстий и с кольцевыми фильтровальными щелями. Цель изобретения - расширение технологических возможностей путем изготовления дренажных труб. Указанная цель достигается тем, что согласно способу изготовления труб из полимерной полосы, включающему формование длинНомерной полосы, свертывание ее в трубу и сваривание кромок, формуют полосу с продольными ребрами и поперечными ребрами ступенчатой формь сечения, водоприемными отверстиями и утолщенными кромками, при свертывании полосы в трубу верщины поперечных ребер нагревают до температуры размягчения материала, отгибают их в одну сторону до контакта с основаниями соседних поперечных ребер с образованием кольцевых камер, а кромки перед их сваркой отгибают внутрь трубы по ее диаметральной плоскости. В устройстве для изготовления труб из полимерной полосы, содержащем узел формования заготовки длинномерной полосы, трубообразующий узел в виде формователя, выполненного с поверхностью, плавно переходящей из плоской в криволинейную, и неподвижно закрепленного цилиндрического дорна, установленного в формователе, формователь трубообразующего узла снабжен рассекателем с криволинейно направленными поверхностями клиновидных элементов для отгибания внутрь трубы утолщенных кромок изделия, конец которого снабжен плоским электронагреваемым ножом. На фиг. 1 изображено устройство для осуществ.ления способа, общий вид; на фиг. 2 - трубообразующий узел; на фиг. 3 - узел формования заготовки; на фиг. 4 - изготавливаемая дренажная труба; на фиг. 5 - последовательные состояния заготовки при сворачивании ее в трубу. Устройство для осуществления способа содержит экструдер 1 с узлом 2 формования заготовки длинномерной полосы, трубообразующий узел 3, охлаждающую ванну 4, тянущие 5 и намоточные средства 6. Трубообразующий узел 3 (фиг. 2) выполнен в виде формователя 7 с поверхностью, плавно переходящей из плоской в криволинейную. В формователе 7 неподвижно закреплен цилиндрический дорн 8. Формователь 7 снабжен рассекателем 9 с криволинейно направленными поверхностями клиновидных элементов для отгибания внутрь трубы утолщенных кромок изделия, конец которого снабжен плоским электронагреваемым ножом 10. По обе стороны ножа 10 установлены подпружиненные прижимы 11, продленные за пределы ножа 10. Трубообразующий узел 3 содержит отклоняющие валки и излучатели {не показаны). Узел 2 формования (фиг. 3) содержит плоскощелевую головку 12, связанную с экструдером 1, термоизолирующую насадку 13, выполненную, например, из фторопласта. Термоизолирующая насадка 13 установлена вплотную к формующему цилиндру 14 по всей его щирине, но по ограниченному сектору. Формующий цилиндр 14 выполнен с полостью 15 для охлаждающей воды и установлен на центральном валу 16, расположенном в регулируемых опорах 17 На валу 16 закреплены щеки 18, выполненные с проточками 19. Щеки 18 соединены с гильзой 20, которая выполнена с кольцевыми канавками 21, поперечными ступенчатыми пазами 22 и выступами 23. Соединения центрального вала 16, щек 18 и гильзы 20 герметизированы резиновыми уплотнительными кольцами 24. Часть термоизолирующей насадки 13, контактирующая с цилиндром 14 над щелью, подающей расплав, выполнена с выступами 25, соответствующими кольцевым канавкам 21 на гильзе 20, а на участках расположения выступов 23 имеет радиальные проточки (не показаны), соответствующие Ьтим выступам 23. Наружный диаметр гильзы 20 выполнен меньщим, чем наружный диаметр щек 18 на величину, равную толщине пленочной основы. Способ осуществляется следующим образом. Подаваемый экструдером 1 расплав поступает в плоскощелевую головку 12 и из нее через термоизолирующую насадку 13 - на формующий цилиндр 14, заполняет полости проточки 19, пазов 22 и канавок 21 и формуется в полосу, после чего на цилиндре 14 охлаждается. При этом образуются пленочная стенка 24, .продольные ребра 25, поперечные ступенчатые по толщине ребра с утолщенными основаниями 26 и верщинами 27, утолщенные кромки 28 и водоприемные отверстия 29, т.е. все элементы будущей дренажной трубы. Вращаемый цилиндр 14 отводит полосуот насадки 13 и она после охлаждения поступает в трубообразующий узел 3. В этом узле 3 верщины 27 поперечных ребер поочередно по мере перемещения полосы контактируют с нагретой внутренней поверхностью формователя 7 и одновременно со свертыванием полосы в цилиндр отгибаются в сторону последующих ребер, а утолщенные кромки 28, контактируя с поверхностью криволинейных клиновидных элементов рассекателя 9, отгибаются во внутрь цилиндра (фиг. 5). При подходе к цилиндрической части формователя 7 полоса уже свернута в цилиндр, верщины 27 поперечных ребер отогнуты к основаниям 26 соседних поперечных ребер, свернутых в кольца 30 (фиг. 4), и в виде кольцевых перекрытий 31 образуют вокруг водоприемных отверстий 29 кольцевые камеры 32 первичного водосбора, тогда как их края, прилегающие с зазором к соседним кольцам, образуют фильтрование щели 33. На тот случай, если перекрытия 31 будут прижаты грунтом к этим кольцам 30, на обращенной к ним поверхности кольцевых перекрытий 31 выполнены продольные рифления (не показаны), обеспечивающие пропускание воды в камеры 32. Отогнутые внутрь цилиндра кромки 28, прижатые прижимами 11 к сварочному ножу 10, оплавляются и при последующем перемещении свариваются между собой. Перемещение сворачиваемой полосы в формователе 7 осуществляется по дорну 8, обеспечивающему становление цилиндрической формы трубы. Протяжка полосы, формуемой из нее трубы через трубообразующий узел 3 осуществляется тянущими средствами 5, расположенными за ванной 4 охлаждения. Окончательно охлажденная в ванне 41труба наматывается в бухту посредством намоточных средств 6. Использование изобретения позволит обеспечить экономию сырья за счет рационального распределения материала в трубе, снизить стоимость и улучщить условия труда при выполнении мелиоративных работ.

17

i±А,

Zif 28 29

6

в-в

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ К ГОЛОВКЕ ЧЕРВЯЧНОГО ПРЕССА ДЛЯ ИЗГОТОВЛЕНИЯ ШТУЧНЫХ ПОЛИМЕРНЫХ ЗАГОТОВОК | 1967 |

|

SU204537A1 |

| Устройство для навивки протектора ленточкой | 1981 |

|

SU973395A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛКИ ПОЛА ПЛАНЕРА САМОЛЕТА СЕТЧАТОЙ СТРУКТУРЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412053C1 |

| Дренажная труба | 1980 |

|

SU866041A1 |

| Способ получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790693C1 |

| ДРЕНАЖНАЯ ТРУБАвсроо;ознАЯ ПАТ?Н!ие-Г?ХШГ'ЕО[{ДЯБИБЛИОТЕКА | 1972 |

|

SU346439A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СОЕДИНЕНИЯ КОНСТРУКЦИОННЫХ ЭЛЕМЕНТОВ ИЗ ТОНКОЛИСТОВЫХ МЕТАЛЛОВ | 2000 |

|

RU2189506C2 |

| Устройство для получения длинномерных полых изделий из дискретных или пластифицированных материалов | 2022 |

|

RU2790694C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ | 2003 |

|

RU2236320C1 |

| Рабочий орган для прокладки кротовых дрен | 1982 |

|

SU1070278A1 |

1. Способ изготовления труб из полимерной полосы, включающий формование длинномерной полосы, свертывание ее в трубу и сваривание кромок, отличающийся тем, что, с целью расширения технологических возможностей, путем изготовления дренажных труб, формуют полосу с продольными ребрами и поперечными ребрами ступенчатой формы сечения, водоприемными отверстиями и утолш,енными кромками, при свертывании полосы в трубу вершины поперечных ребер нагревают до температуры размягчения материала, отгибают их в одну сторону до контакта с основаниями соседних поперечных ребер с образованием кольцевых камер, а кромки перед их сваркой отгибают внутрь трубы по ее диаметральной плоскости. 2. Устройство для изготовлени труб из полимерной полосы, содержащее узел формования заготовки длинномерной полосы, трубообразующий узел в виде формователя, выполненного с поверхностью, плавно переходящей из плоской в криволинейную, и неподвижно закрепленного цилиндрического дорна, установленного в формователе, отличающееся тем, что, с целью расширения его технологических возможностей пу- § тем изготовления дренажных труб, формователь трубообразующего узла снабжен ГЛ рассекателем с криволинейно направленны- щ. ми поверхностями клиновидных элементов « для отгибания внутрь трубы утолщенных кромок изделия, конец которого снабжен S плоским электронагреваемым ножом. //////////////////////У//////////// ////////////7///////У/// Фиг.1

г-г 31

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU182317A1 | |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-09-07—Публикация

1982-12-17—Подача