Изобретение относится к области обработки металлов и может быть использовано для изготовления длинномерных трубчатых обечаек из листа.

Известна валковая гибочная машина для свертки длинномерных трубчатых обечаек из листа, содержащая неподвижно установленную на станине траверсу с опорами, на которых расположен рабочий валок, и узел автоматического останова вращения рабочего валка с контактными путевыми переключателями (SU 1215791 А, В 21 D 5/06, 07.03.1966).

Особенностью гибки (свертки из листа) длинномерных трубчатых обечаек в машинах, имеющих рабочий валок, опирающийся на катки, оси которых закреплены на опорах, установленных на неподвижной траверсе, является то, что в конце гибки кромки обечайки плотно прилегают к поверхности опор. При стаскивании обечайки с опор вбок острые кромки и особенно углы обечайки врезаются в поверхность опор, оставляя глубокие борозды на их поверхности. Давление кромок обечайки на поверхность опор настолько велико, что приводит к перекашиванию и заклиниванию ее во время съема. Для того чтобы удалить обечайку из машины, приходится отгибать кромки вручную, что приводит к потере времени и низкой производительности.

Известна установка для свертки трубчатых деталей и обечаек, в которой заготовку укладывают на стол, сворачивают (изгибают) последовательно заготовку относительно гибочного элемента с помощью матрицы или валков, например валка с эластичным покрытием, по мере выхода заготовки из зоны участок детали деформируют путем приложения усилия с внутренней стороны заготовки и свертку осуществляют до касания траверсы, заготовку переустанавливают, разворачивают и укладывают на стол другой кромкой к гибочным элементам и осуществляют свертку второй половины теми же приемами (патент Российской Федерации №913644, МПК В 21 D 5/14, 1996 г.).

Недостатком этой установки является низкая производительность и возможность изготовления лишь тонкостенных деталей.

Известно устройство формовки листовой заготовки для изготовления сварных тонкостенных труб, содержащее съемную формующую оправку с цилиндрической поверхностью, установленный с возможностью скольжения по ней подвижный элемент с приводом и прижимом, в котором подвижный элемент выполнен в виде двух прижимных роликов, каждый из которых установлен с возможностью вращения вокруг своей собственной оси, скольжения по цилиндрической поверхности формирующей оправки и перемещения по направлению радиуса формующей оправки (патент Российской Федерации №2144443, МПК В 21 D 5/10, 2000 г.).

Данный аналог, как и предыдущий, рассчитан на ручной труд и изготовление тонкостенных изделий.

Наиболее близкое устройство для изготовления длинномерных профилей содержит станину, стол, силовые цилиндры, ползун, формообразующий узел и систему управления.

Свернутое устройство своими кромками входит в канавки верхнего элемента формообразующего узла и извлекается этим элементом для дальнейшей транспортировки под сварку (патент Российской Федерации №2152836, МПК В 21 D 5/10, 2000 г. прототип).

Недостатком прототипа является возможность изготовления изделий лишь круглого сечения, ограниченные размеры заготовок и соответственно изделий, возможность изготовления лишь тонкостенных изделий.

Данное изобретение устраняет недостатки аналогов и прототипа.

Технической задачей изобретения является повышение качества изготовляемых изделий и расширение технологических возможностей, а именно равномерный изгиб изделия на заданный угол и заданную стрелу прогиба, возможность изготовления длинномерных профилей заданного диаметра в виде цилиндров, усеченных конусов, усеченной пирамиды, расширение области применения изделий (несущие опоры, опоры освещения и т.п.), возможность изготовления толстостенных и составных изделий из металла.

Техническая задача достигается тем, что в устройстве для изготовления длинномерных профилей, содержащем станину, стол, силовые цилиндры, ползун, формообразующий узел, систему управления, станина выполнена секционной, в каждой секции расположены силовые цилиндры, секции станины равномерно расположены вдоль стола, расстояние между секциями превышает их размер по фронту, секции скреплены между собой столом и дополнительными стяжками, продольный размер ползуна и стола превосходит расстояние между крайними секциями станины, формообразующий узел выполнен в виде пуансона и матрицы, пуансон расположен на ползуне и выполнен с постоянными по длине поперечным сечением, а матрица выполнена с подвижными по ширине стола линейными элементами и снабжена возвратными силовыми цилиндрами, система управления выполнена с возможностью включения силовых цилиндров в любом сочетании. Устройство снабжено съемником. Съемник расположен на ползуне с возможностью перемещения вдоль ползуна. На одном конце матрицы расположены ограничивающие упоры.

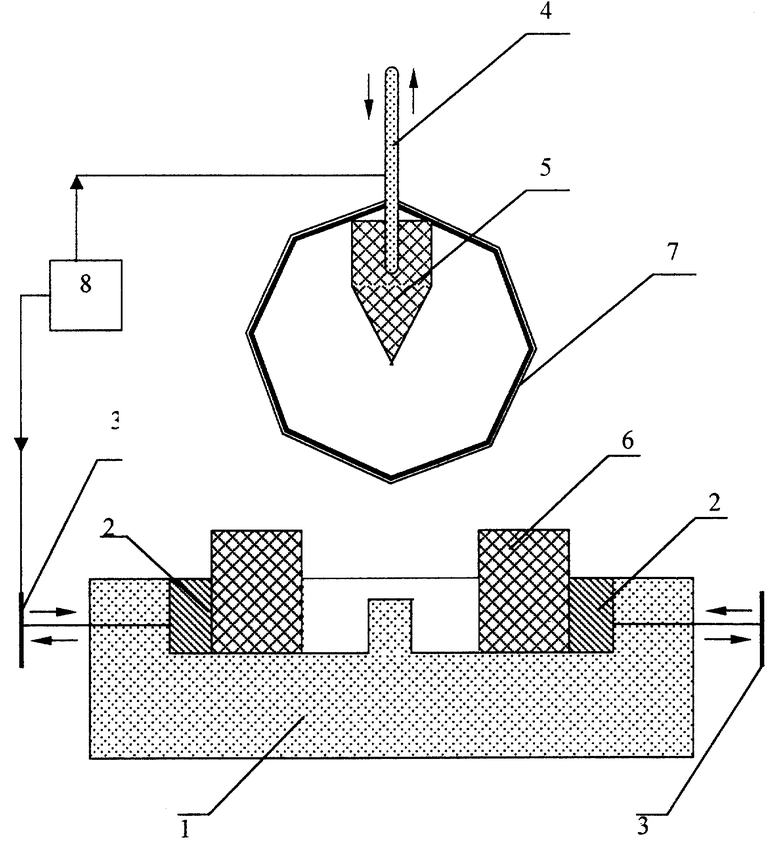

Устройство для изготовления длинномерных профилей схематично представлено на чертеже, где 1 - стол, 2 - секции станины, 3 - силовые цилиндры, 4 - ползун, 5 - пуансон, 6 - подвижные линейные элементы матрицы, 7 - листовая заготовка, сформированная в длинномерный профиль, 8 - система управления.

Стрелками показаны возможные направления перемещений секции 2 и ползуна 4. Съем длинномерного профиля 7 происходит в плоскости, перпендикулярной чертежу, сам съемник на чертеже не показан.

Устройство для изготовления длинномерных профилей работает следующим образом. Листовую заготовку 1 предварительно размечают по предполагаемым линиям сгиба и располагают на подвижных линейных элементах матрицы 6, расположенных на столе 1. Секционированными станинами 2 с помощью силовых цилиндров 3 выставляют необходимый базовый промежуток между линейными элементами матрицы 6. Затем с помощью ползуна 4 опускают пуансон 5 на листовую заготовку 7 вдоль разметки и деформируют ее на заданную системой управления величину прогиба. Перемещают листовую заготовку 7 поперек линейных элементов матрицы 6 и на такую же величину прогиба деформируют ее по симметрично расположенной на листовой заготовке 7 разметке. Аналогично проводят деформацию заготовки 7 с помощью системы управления 8, перемещая ползун 4 по остальным симметрично расположенным линиям разметки. При необходимости выставляют базовые расстояния между подвижными линейными элементами матрицы 6 с помощью силовых цилиндров 3, расположенных на секциях 2. Возвратные цилиндры (не показаны) позволяют перемещать линейные элементы матрицы 6 в обратном направлении. Последний изгиб листовой заготовки 7 выполняют по центральной линии симметрии листовой заготовки 7, опуская пуансон 5 с помощью ползуна 4 по команде системы управления 8.

В результате конечной деформации кромки листовой заготовки 7 замыкаются над пуансоном 5, касаясь ползуна 4. Для получения переменного угла сгиба по длине профиля матрица выполнена с возможностью регулирования расстояния между подвижными линейными элементами 6.

Для нормальной работы устройства необходимо, чтобы отношение величины вертикальной жесткости ползуна 4 к величине вертикальной жесткости стола 1 было бы больше единицы, а отношение величины горизонтальной жесткости ползуна 4 к величине горизонтальной жесткости стола 1 было бы меньше единицы.

По команде системы управления 8 поднимают с помощью ползуна 4 пуансон 5, верхними кромками которого поднимают сформированный длинномерный профиль. Затем сформированный профиль с помощью съемника перемещают вдоль ползуна 4 по верхним кромкам пуансона 5 и убирают из рабочей зоны устройства. На стол 1 направляют следующую заготовку.

Регулируя шаг деформации и глубину прогиба листовой заготовки 7, получают различные по сечению длинномерные изделия (цилиндр, конус, пирамида). В частности при последовательной гибке ребер с калибровкой получают преимущественно восьмигранные в поперечном и трапецеидальные в продольном сечениях изделия из плоских трапецеидальных заготовок с предварительно нанесенными на них метками.

Изделия можно получать заданного типоразмера, меняя поперечные размеры пуансона 5. Условием универсальности является выполнение простого соотношения: диаметр описанной окружности поперечного сечения пуансона 5 меньше диаметра вписанной окружности наименьшего поперечного сечения профиля.

Устройство позволяет изготовлять профили длиной, превосходящей длину стола 1, путем последующего соединения между собой. Для этого на одном из концов матрицы расположены ограничивающие упоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЕЙ | 2003 |

|

RU2231410C1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1998 |

|

RU2152836C2 |

| Устройство для гибки труб | 1989 |

|

SU1731353A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2006 |

|

RU2308340C1 |

| Способ поперечной гибки профилированного или продольно-гофрированного листового металла и устройство для его осуществления | 1981 |

|

SU1207390A3 |

| Штамп для получения цилиндрических обечаек гибкой | 2022 |

|

RU2802880C1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 2000 |

|

RU2220804C2 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1993 |

|

RU2063283C1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления длинномерных трубчатых обечаек из листа. Устройство для изготовления длинномерных профилей содержит станину, стол, силовые цилиндры, ползун, формообразующий узел, систему управления. Станина выполнена секционной. В каждой секции расположены силовые цилиндры. Секции станины равномерно расположены вдоль стола и скреплены между собой, расстояние между секциями превышает их размер по фронту. Формообразующий узел выполнен в виде пуансона и матрицы. Пуансон расположен на ползуне и выполнен с постоянным по длине поперечным сечением. Матрица выполнена с подвижными по ширине стола линейными элементами и снабжена возвратными силовыми цилиндрами. Система управления выполнена с возможностью включения силовых цилиндров в любом сочетании. Достигается повышение качества изготавливаемых изделий, расширение технологических возможностей, возможность изготовления длинномерных профилей заданного диаметра в виде цилиндров, усеченных конусов, усеченной пирамиды, расширение области применения изделий, возможность изготовления толстостенных и составных изделий из металла. 3 з.п. ф-лы, 1 ил.

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1998 |

|

RU2152836C2 |

| Листогибочная машина | 1984 |

|

SU1215791A1 |

| SU 916017 A, 30.03.1982 | |||

| DE 2948115 A1, 23.04.1981. | |||

Авторы

Даты

2004-09-20—Публикация

2003-01-21—Подача