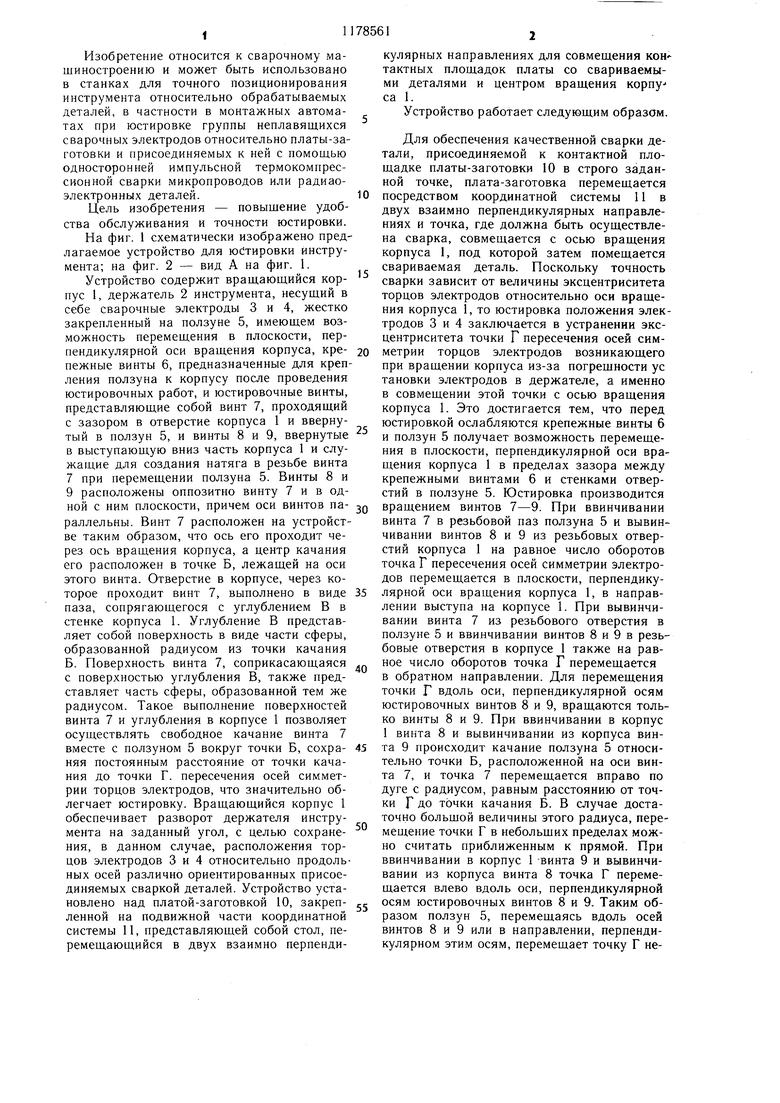

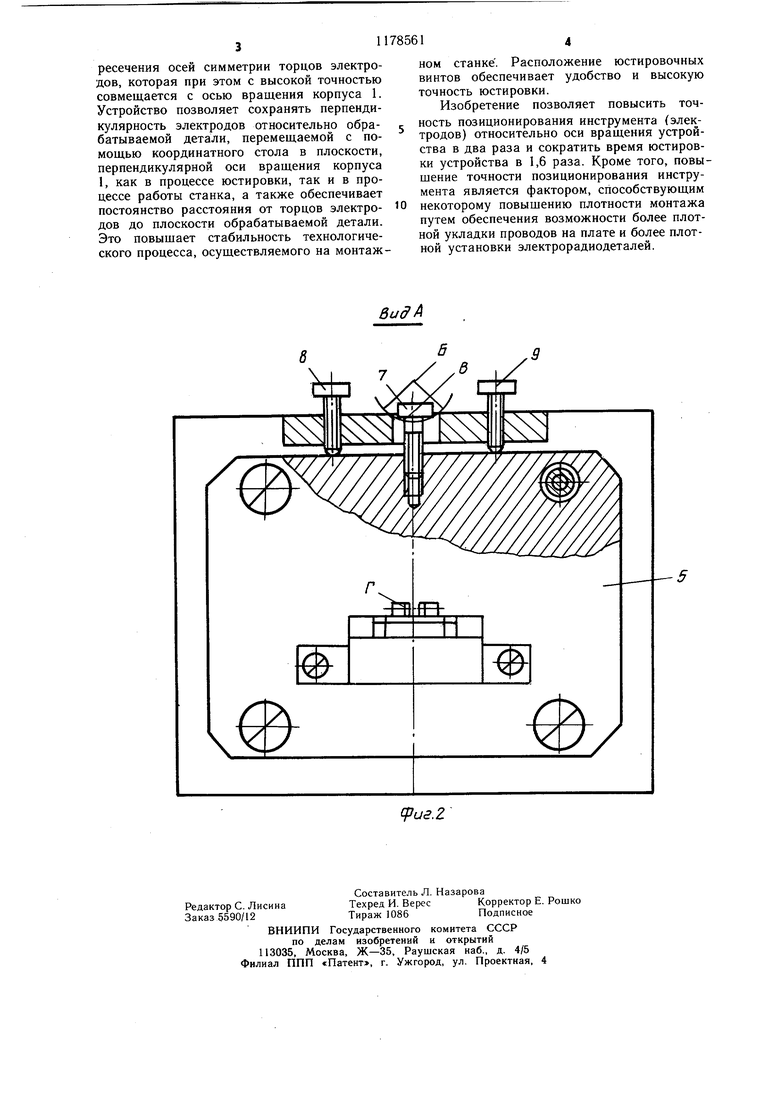

Изобретение относится к сварочному машиностроению и может быть использовано Б станках для точного позиционирования инструмента относительно обрабатываемых деталей, в частности в монтажных автоматах при юстировке группы неплавящихся сварочных электродов относительно платы-заготовки и присоединяемых к ней с помощью односторонней импульсной термокомпрессионной сварки микропроводов или радиаоэлектронных деталей. Цель изобретения - повыщение удобства обслуживания и точности юстировки. На фиг. 1 схематически изображено предлагаемое устройство для юйтировки инструмента; на фиг. 2 - вид А на фиг. 1. Устройство содержит вращающийся корпус 1, держатель 2 инструмента, несущий в себе сварочные электроды 3 и 4, жестко закрепленный на ползуне 5, имеющем возможность перемещения в плоскости, перпендикулярной оси вращения корпуса, крепежные винты 6, предназначенные для крепления ползуна к корпусу после проведения юстировочных работ, и юстировочные винты, представляющие собой винт 7, проходящий с зазором в отверстие корпуса 1 и ввернутый в ползун 5, и винты 8 и 9, ввернутые в выступающую вниз часть корпуса 1 и служащие для создания натяга в резьбе винта 7 при перемещении ползуна 5. Винты 8 и 9 расположены оппозитно винту 7 и в одной с ним плоскости, причем оси винтов параллельны. Винт 7 расположен на устройстве таким образом, что ось его проходит через ось вращения корпуса, а центр качания его расположен в точке Б, лежащей на оси этого винта. Отверстие в корпусе, через которое проходит винт 7, выполнено в виде паза, сопрягающегося с углублением В в стенке корпуса 1. Углубление В представляет собой поверхность в виде части сферы, образованной радиусом из точки качания Б. Поверхность винта 7, соприкасающаяся с поверхностью углубления В, также представляет часть сферы, образованной тем же радиусом. Такое выполнение поверхностей винта 7 и углубления в корпусе 1 позволяет осуществлять свободное качание винта 7 вместе с ползуном 5 вокруг точки Б, сохраняя постоянным расстояние от точки качания до точки Г. пересечения осей симметрии торцов электродов, что значительно облегчает юстировку. Вращающийся корпус 1 обеспечивает разворот держателя инструмента на заданный угол, с целью сохранения, в данном случае, расположения торцов электродов 3 и 4 относительно продольных осей различно ориентированных присоединяемых сваркой деталей. Устройство установлено над платой-заготовкой 10, закрепленной на подвижной части координатной системы 11, представляющей собой стол, перемещающийся в двух взаимно перпендикулярных направлениях для совмещения кон тактных площадок платы со свариваемыми деталями и центром вращения корпу-са 1. Устройство работает следующим образом. Для обеспечения качественной сварки детали, присоединяемой к контактной площадке платы-заготовки 10 в строго заданной точке, плата-заготовка перемещается посредством координатной системы 11 в двух взаимно перпендикулярных направлениях и точка, где должна быть осуществлена сварка, совмещается с осью вращения корпуса 1, под которой затем помещается свариваемая деталь. Поскольку точность сварки зависит от величины эксцентриситета торцов электродов относительно оси вращения корпуса 1, то юстировка положения электродов 3 и 4 заключается в устранении эксцентриситета точки Г пересечения осей симметрии торцов электродов возникающего при вращении корпуса из-за погрещности ус тановки электродов в держателе, а именно в совмещении этой точки с осью вращения корпуса 1. Это достигается тем, что перед юстировкой ослабляются крепежные винты 6 и ползун 5 получает возможность перемещения в плоскости, перпендикулярной оси вращения корпуса 1 в пределах зазора между крепежными винтами 6 и стенками отверстий в ползуне 5. Юстировка производится вращением винтов 7-9. При ввинчивании винта 7 в резьбовой паз ползуна 5 и вывинчивании винтов 8 и 9 из резьбовых отверстий корпуса 1 на равное число оборотов точка Г пересечения осей симметрии электродов перемещается в плоскости, перпендикулярной оси вращения корпуса 1, в направлении выступа на корпусе 1. При вывинчивании винта 7 из резьбового отверстия в ползуне 5 и ввинчивании винтов 8 и 9 в резьбовые отверстия в корпусе 1 также на равное число оборотов точка Г перемещается в обратном направлении. Для перемещения точки Г вдоль оси, перпендикулярной осям юстировочных винтов 8 и 9, вращаются только винты 8 и 9. При ввинчивании в корпус 1 винта 8 и вывинчивании из корпуса винта 9 происходит качание ползуна 5 относительно точки Б, расположенной на оси винта 7, и точка 7 перемещается вправо по дуге с радиусом, равным расстоянию от точки Г до точки качания Б. В случае достаточно больщой величины этого радиуса, перемещение точки Г в небольших пределах можно считать приближенным к прямой. При ввинчивании в корпус 1 -винта 9 и вывинчивании из корпуса винта 8 точка Г перемещается влево вдоль оси, перпендикулярной осям юстировочных винтов 8 и 9. Таким образом ползун 5, перемещаясь вдоль осей винтов 8 и 9 или в направлении, перпендикулярном этим осям, перемещает точку Г нересечения осей симметрии торцов электродов, которая при этом с высокой точностью совмещается с осью вращения корпуса 1. Устройство позволяет сохранять перпендикулярность электродов относительно обрабатываемой детали, перемещаемой с помощью координатного стола в плоскости, перпендикулярной оси вращения корпуса 1, как в процессе юстировки, так и в процессе работы станка, а также обеспечивает постоянство расстояния от торцов электродов до плоскости обрабатываемой детали. Это повыщает стабильность технологического процесса, осуществляемого на монтажном станке. Расположение юстировочных винтов обеспечивает удобство и высокую точность юстировки. Изобретение позволяет повысить точность позиционирования инструмента (электродов) относительно оси вращения устройства в два раза и сократить время юстировки устройства в 1,6 раза. Кроме того, повышение точности позиционирования инструмента является фактором, способствующим некоторому повышению плотности монтажа путем обеспечения возможности более плотной укладки проводов на плате и более плотной установки электрорадиодеталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Устройство для юстировки оптического элемента | 1990 |

|

SU1781660A1 |

| СПОСОБ ЮСТИРОВКИ КАТОДНО-СЕТОЧНОГО УЗЛА | 2003 |

|

RU2251757C2 |

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Юстировочный стол | 1989 |

|

SU1721574A1 |

| Двухэлектродная головка для контактной сварки | 1990 |

|

SU1731542A1 |

| Юстировочное устройство | 1989 |

|

SU1720046A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ВНУТРЕННИХ СТЫКОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1971 |

|

SU306922A1 |

| Устройство для юстировки датчика с корпусом со ступенчатыми отверстиями касательно к сферической фокальной поверхности | 1988 |

|

SU1714685A1 |

| ЮСТИРОВОЧНОЕ УСТРОЙСТВО ЗЕРКАЛА ГАЗОВОГО ЛАЗЕРА | 1980 |

|

SU1626921A1 |

УСТРОЙСТВО ДЛЯ ЮСТИРОВКИ СВАРОЧНОГО ИНСТРУМЕНТА, преимущественно для монтажа провода на плате, содержащее установленный с возможностью вращения корпус и закрепленный на корпусе посредством юстировочных и крепежных винтов с возможностью перемещения в плоскости нормальной оси вращения корпуса ползун с держателем инструмента, отличающееся тем,что, с целью повыщения удобства обслуживания и точности юстировки, в корпусе по оси нормальной оси его вращения, выполнен паз с радиусными фасками, в котором с зазором установлен один из юстировочных винтов, изготовленный со сферической головкой, с возможностью взаимодействия этой головкой с радиусными фасками, в ползуне выполнен резьбовойпаз, ответный упомянутому юстировочному винту, а два других юстировочных винта смонтированы в корпусе симметрично относительно юстировочного винта со сферической головкой в одной с ним плоскости с возможностью контактирования с ползуном.

Вид А

| ЭЛЕКТРИЧЕСКИЙ ОЧИСТИТЕЛЬ ДИЭЛЕКТРИЧЕСКИХ ЖИДКОСТЕЙ | 1996 |

|

RU2145524C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-15—Публикация

1982-12-29—Подача