Изобретение относится к контактной сварке и может быть использовано для односторонней и двусторонней контактной сварки в двух точках листовых деталей различных толщин и материалов, в частности, при изготовлении малогабаритных деталей реле, а также может быть применено в радиотехнической, приборостроительной и электронной промышленности

Известна конструкция двухэлектрод- ной головки к электрической машине для точечной1 сварки, содержащая корпус, в пазах которого установлен с возможностью вертикального перемещения ползун, в его направляющих- перемещаются зубчатые рейки (штоки), кинематически связанные между собой вращающейся шестерней. В нижней части каждой зубчатой рейки укреплены горизонтальные салазки с консольно расположенными на них электрододержа- телями, которые могут перемещаться на определенное расстояние от оси корпусов для задания шага сварки двух точек.

Конструкция головки позволяет обеспечить сварку деталей одновременно в двух точках с регулируемым шагом между ними Однако данная конструкция громоздка предусматривает сварку достаточно крупногабаритных деталей и не может обеспечить малое расстояние между свариваемыми точками, например для сварки деталей реле (накладки с якорем) при расстоянии между сварными точками 2 мм.

При этом конструкция головки имеет следующие недостатки: неравномерное выравнивание давления из-за наличия переката в выравнивающем механизме, выполненном в виде кинематической пары зубчатая рейка - шестерня; непостоянство шага между сварными точками на минимальном шаге сварки из-за наличия люфта при работе пары зубчатая рейка - шестерня: нетехнологичность конструкции головки из-за необходимости иметь специализированное оборудование для нарезки мелкомодульных шестерен и зубчатых реек высокой точности; отсутствие плавной регулировки шага между двумя сварными точками в интервале размеров от 1,5 до 25+30 мм из-за конструктивных особенностей салазок; отсутствие

фиксации плунжеров, что не позволяет производить подгонку электродов в удобном для зачистки положениигограниченная область применения, так как используется только для одного типа сварочных машин.

Кроме того, известна головка, содержащая установленные в корпусе плунжеры со скошенными торцами, электроды, закрепленные на плунжерах, и устройство для выравнивания сварочного давления, которое

выполнено в виде жестко закрепленных на смонтированном в корпусе перпендикулярно к оси плунжеров штифте подшипников качения, свободно входящих в пазы, выполненные на скошенных торцах плунжеров, и

взаимодействующих с корпусом, и роликов, установленных по обе стороны от подшипника качения с возможностью взаимодействия со скошенными торцами плунжеров. Данная головка обладает указанными

недостатками и, кроме того, отсутствует регулировка шага между двумя сварными точками.

Наиболее близкой к изобретению по назначению и технической сущности является головка для контактной односторонней двухточечной сварки, содержащая установленные в корпусе электрододержатели с электродами и поворотное коромысло, два

рычага, которые расположены между коромыслом и корпусом. Каждый из рычагов одним концом установлен на коромысле, а другим - на соответствующую ножевую опору электрододержателя. С противоположной стороны рычаги упираются на ножевые опоры. В этом устройстве передача усилия сварки в кинематической цепи осуществляется по двум направлениям: через ножевые опоры, рычаги, коромысло на электрододержатели и через ножевые опоры, рычаги, электрододержатели.

Такая конструкция головки значительно удлиняет кинематическую цепь передачи усилия, чго обусловливает появление дополнительных потерь, так как каждый элемент кинематической цепочки вносит дополнительные погрешности Кроме того, усложняются конструкция устройства и его эксплуатация1. Применение ножевых опор значительно увеличивает контактное давление в точках передачи усилий на рычагах, что приводит к выработке этих точекГопоры и, как следствие, к изменению кинематической точности по отношению плеч а и Ь. Это сказывается на точности выравнивания усилий ввиду зависимости усилий от пропорциональности плеч (а/Ь),

Перемещение точки опоры ножевой части электрододержателя по рычагу также изменяет кинематическую точность по шагу сварки за счет люфта, т.е. исключает высокую точность позиционирования электродов и вырабатывает эту зону на рычаге значительно быстрее.

Повышение точности выравнивания усилия между электродами можно достигнуть, независимо от шага сварки увеличением плеча а, но при этом целесообразно увеличить и плечо Ь. Однако это увеличива- ет габариты головки в целом, что неприемлемо для оборудования контактной микросварки, применяемого в релейном машиностроении.

Целью изобретения является расшире- ние функциональных возможностей а также упрощение конструкции.

Поставленная цель достигается тем, что в двухэлектродной головке для контактной односторонней или двусторонней сварки преимущественно микросварки содержащей привод давления, корпус, в направляющих пазах которого расположены электро- додержатели с электродами и в котором на оси установлено поворотное коромысло, на поворотном коромысле выполнены прорези, каждый электрододержатель снабжен пальцем и состоит из двух частей подпружиненного штока и крепежного элемента. связанных между собой, при этом одна часть штока выполнена с прямоугольным сечением, а другая - цилиндрической в прямоугольной части штока выполнен паз. в котором жестко закреплен палец с возмож- ностью взаимодействия с прорезями поворотного коромысла, прямоугольные части штоков размещены в направляющих пазах корпуса, а на цилиндрической их части с возможностью перестановки установлены крепежные элементы, на которых закреплены электроды.

Головка снабжена регулировочными винтами, которые установлены на свободных концах прямоугольной части штоков, что позволяет компенсировать износ контактных поверхностей электродов.

Головка снабжена также подпружиненными фиксирующими винтами, установлен- ными на корпусе с возможностью взаимодействия со штоками, что обеспечи - вает удобство очистки электродов.

Кроме того, головка снабжена планкой крепления привода давления, а в корпусе с противоположной стороны от направляющих пазов по оси симметрии выполнен фигурный паз, что обеспечивает унификацию в части применения ряда сварочных машин на разное давление.

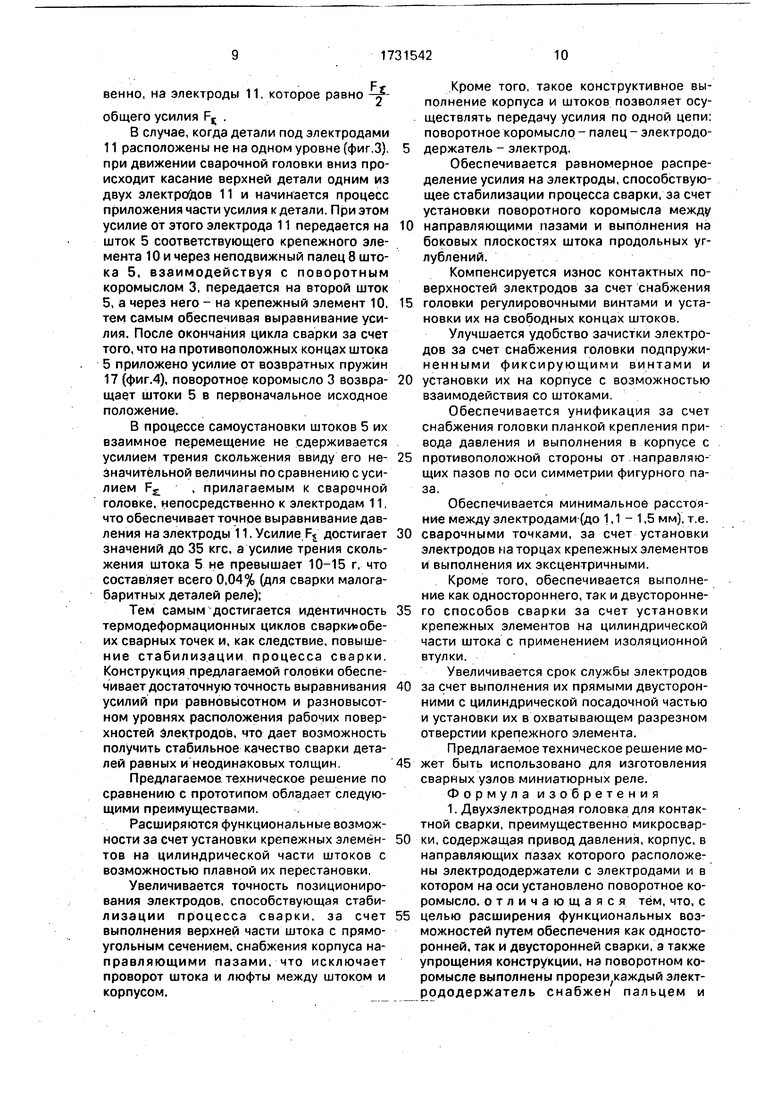

Электроды установлены на торцах крепежных элементов и выполнены эксцентричными, что позволяет обеспечить минимальное расстояние между электродами до 1,1-1,5 мм.

Каждый крепежный элемент снабжен изоляционной втулкой, в которую установлена цилиндрическая часть штока, что обеспечивает выполнение как одностороннего, так и двустороннего способов сварки за счет применения независимой системы подвода тока к верхним и нижним электродам.

Выполнение электрододержателя из двух частей, подпружиненного штока и крепежного элемента, а также выполнение верхней части штока с прямоугольным сечением, а нижней - с цилиндрическим позволяют за счет перестановки (поворота) крепежного элемента плавно регулировать расстояние между электродами (сварными точками) в диапазоне 1,5-30 мм, т.е. расширить функциональные возможности головки. Выполнение электродов эксцентричными и установка их на торцах крепежных элементов обеспечивает минимальное расстояние между электродами.

Выполнение верхней части штока с прямоугольным сечением и снабжение корпуса направляющими пазами аналогично сечения позволяют избежать проворота штока относительно оси, исключить люфты, предотвратить перекосы а значит, добиться высокой точности позиционирования электродов, способствующей высокой повторяемости качества сборки узлов реле, не применяя дополнительные элементы для фиксации электрододержателей, что дает значительное упрощение конструкции

Кроме того, установка поворотного коромысла между симметрично расположенными направляющими пазами для штоков, являющимися для них своего рода опорами .скольжения позволяет обеспечить равно.мерное распределение усилия на электроды. Выполнение на боковых плоскостях штока продольных углублений позволяет уменьшить силы трения между корпусом и штоками, т.е. обеспечить плавность движения штоков в корпусе, а значит, добиться стабилизации процесса сварки.

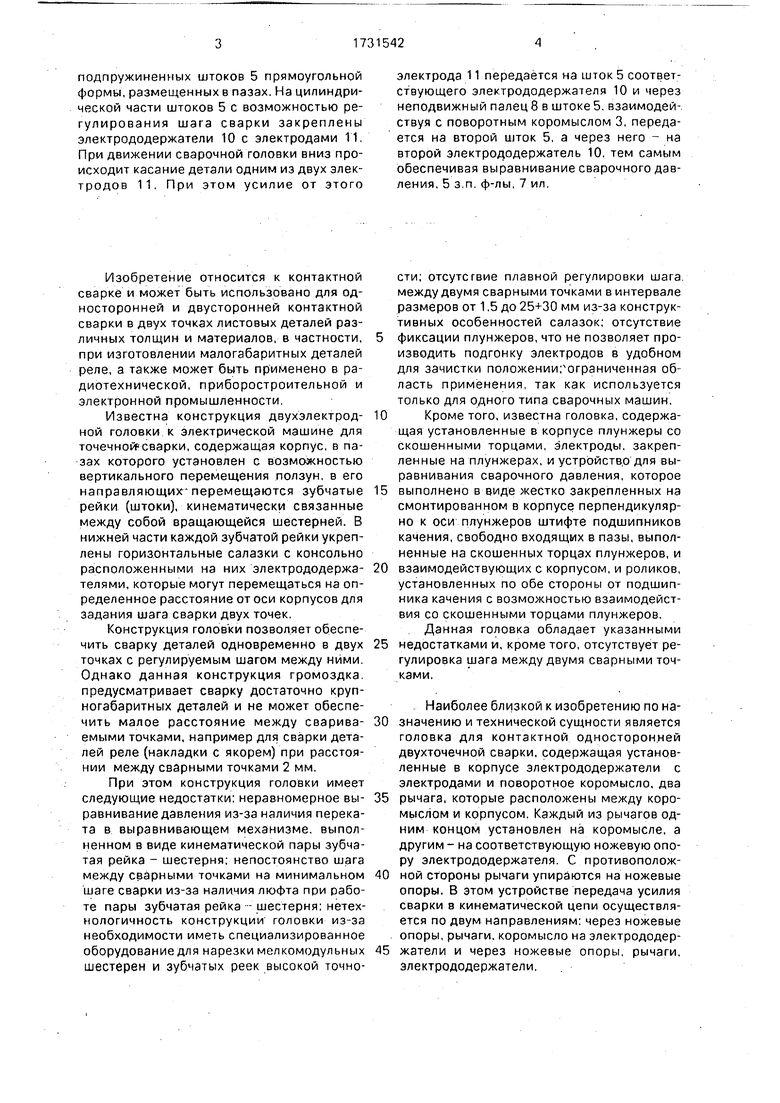

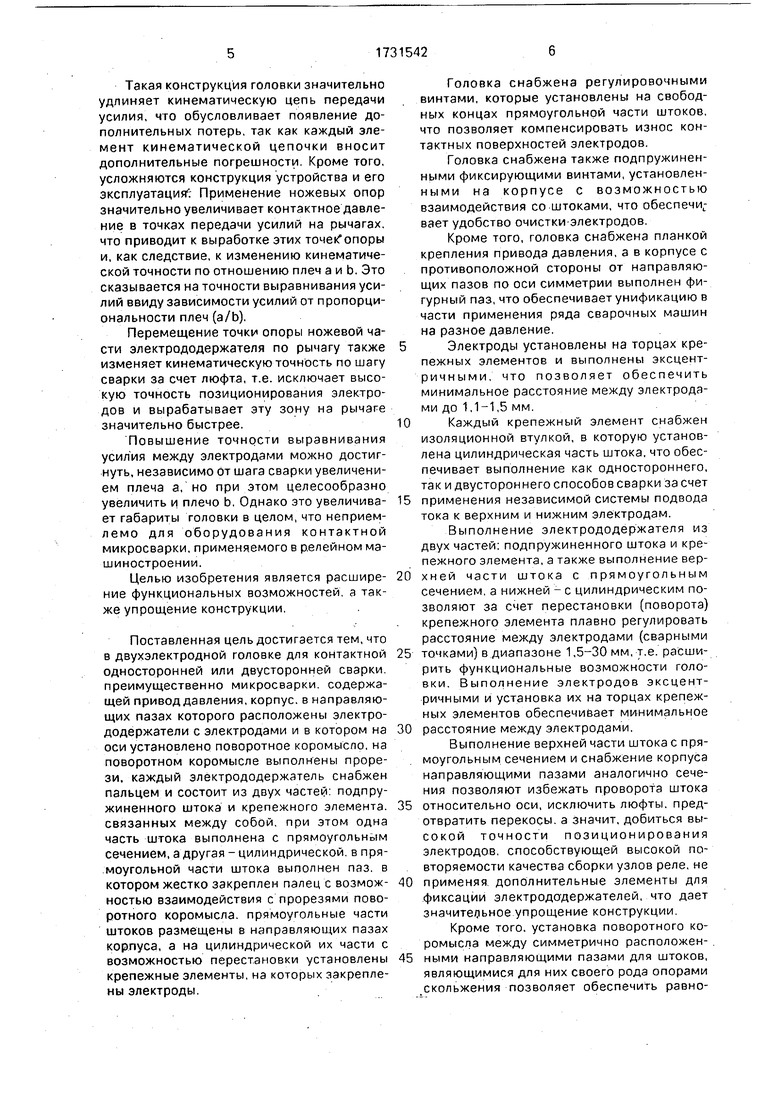

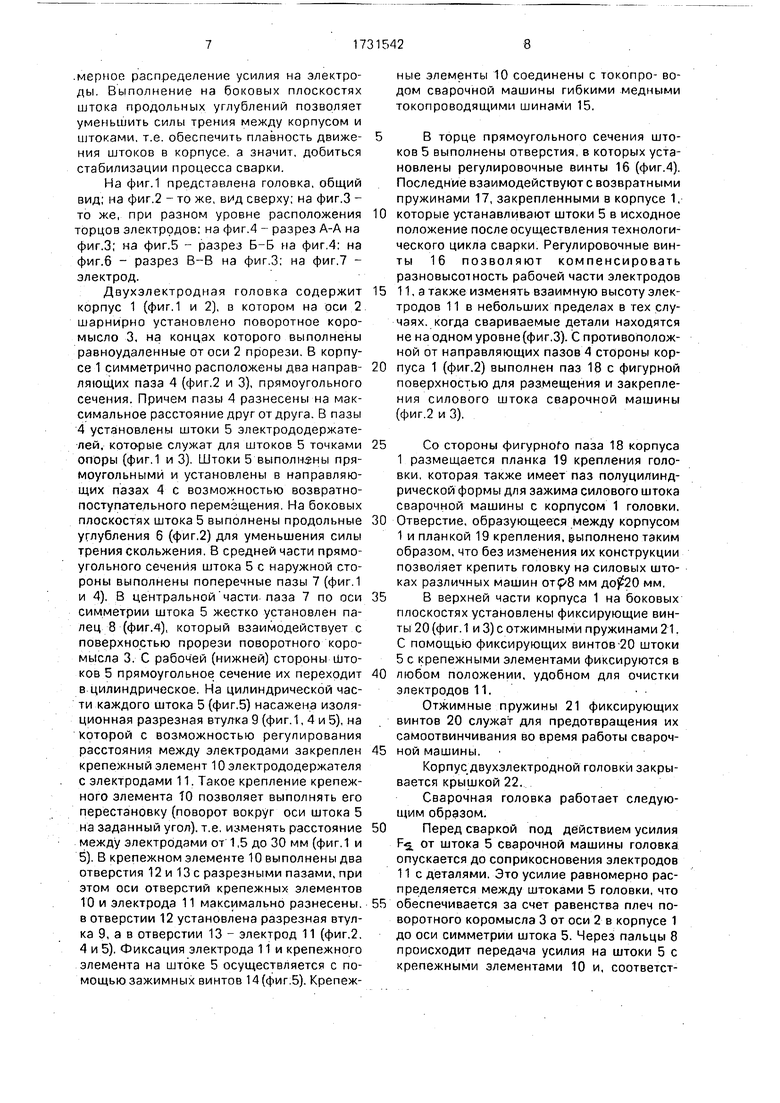

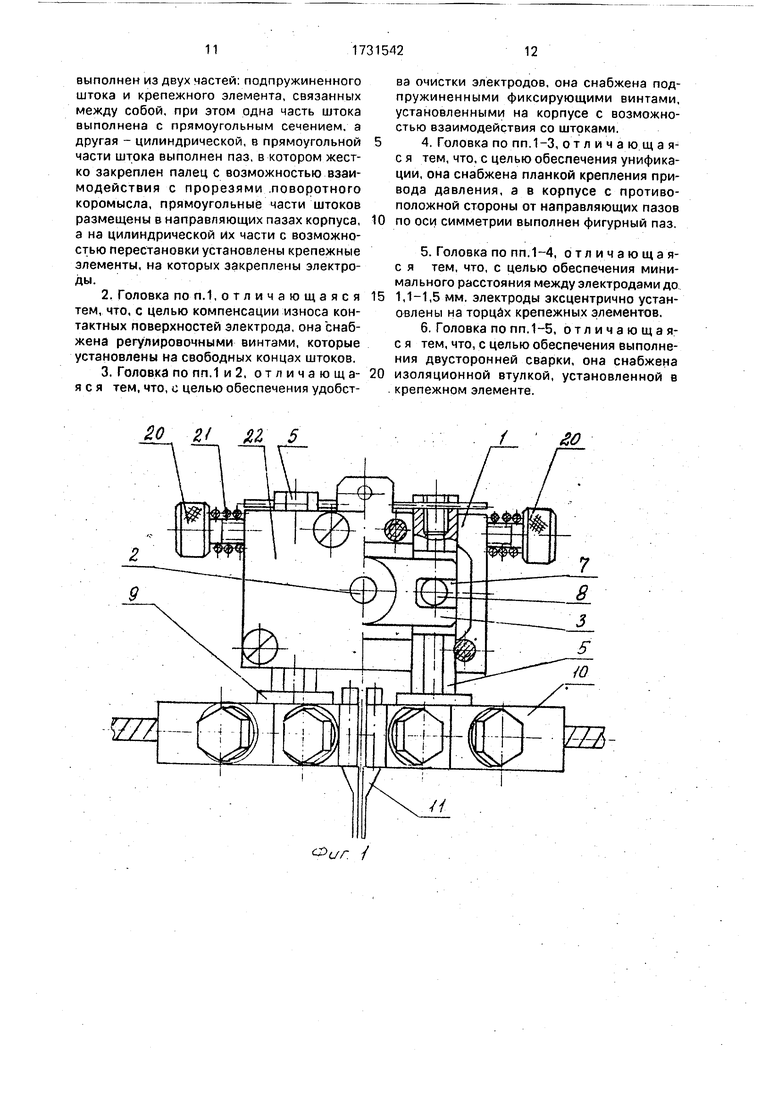

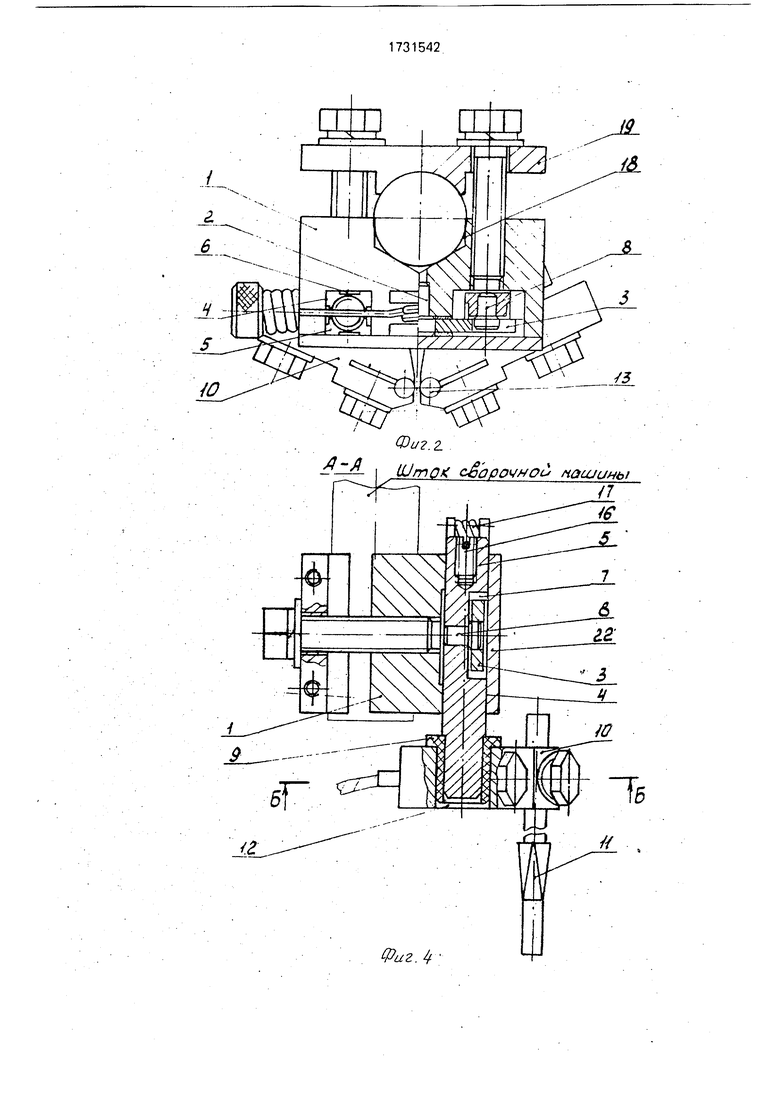

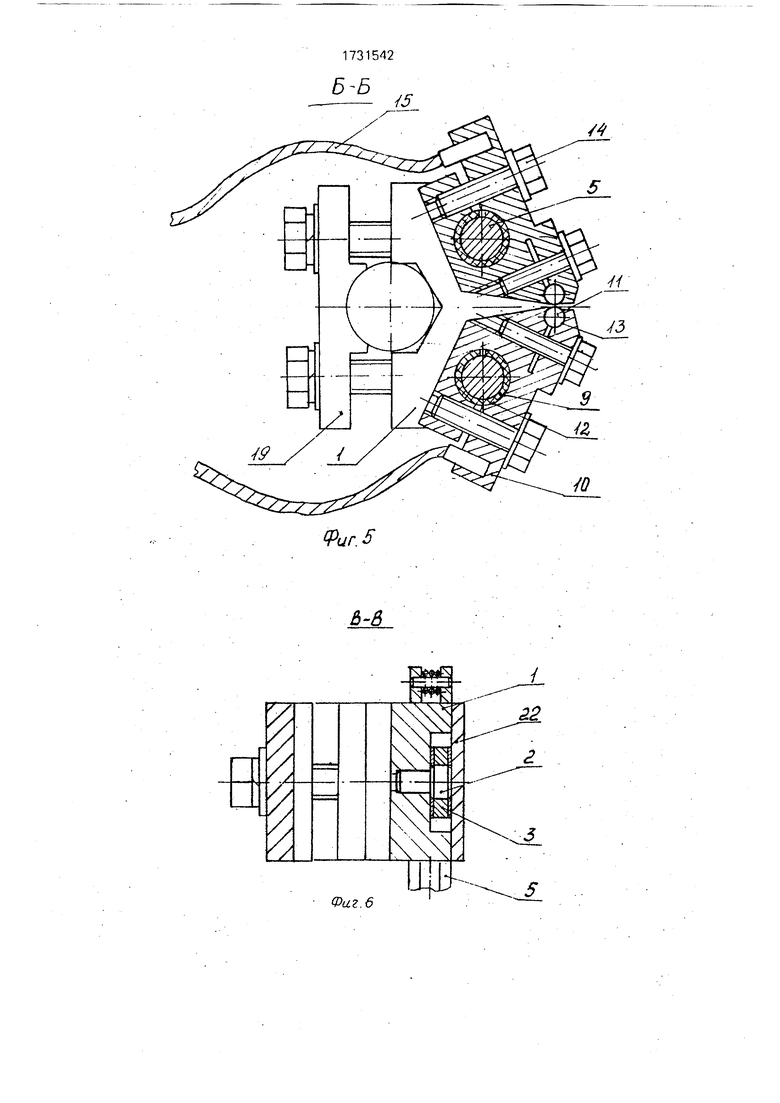

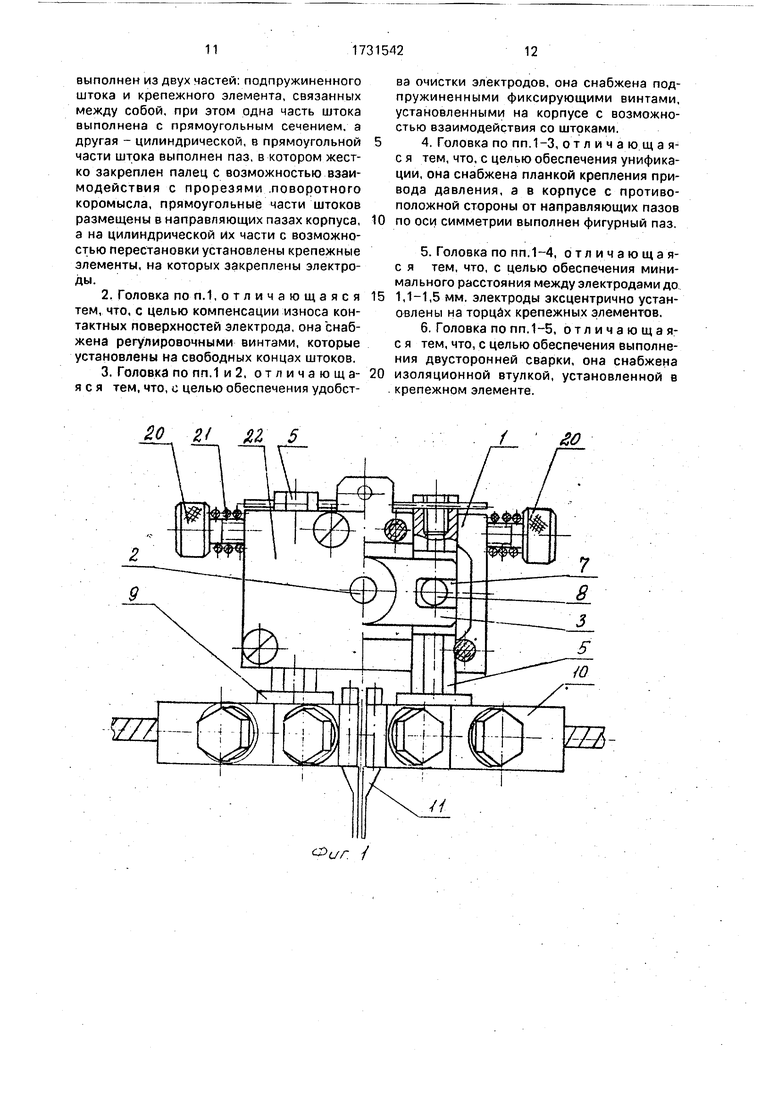

На фиг.1 представлена головка, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - то же, при разном уровне расположения торцов электродов; на фиг.4 - разрез А-А на фиг.З; на фиг.5 - разрез Б-Б на фиг.4; на фиг.6 - разрез В-В на фиг.З; на фиг.7 - электрод.

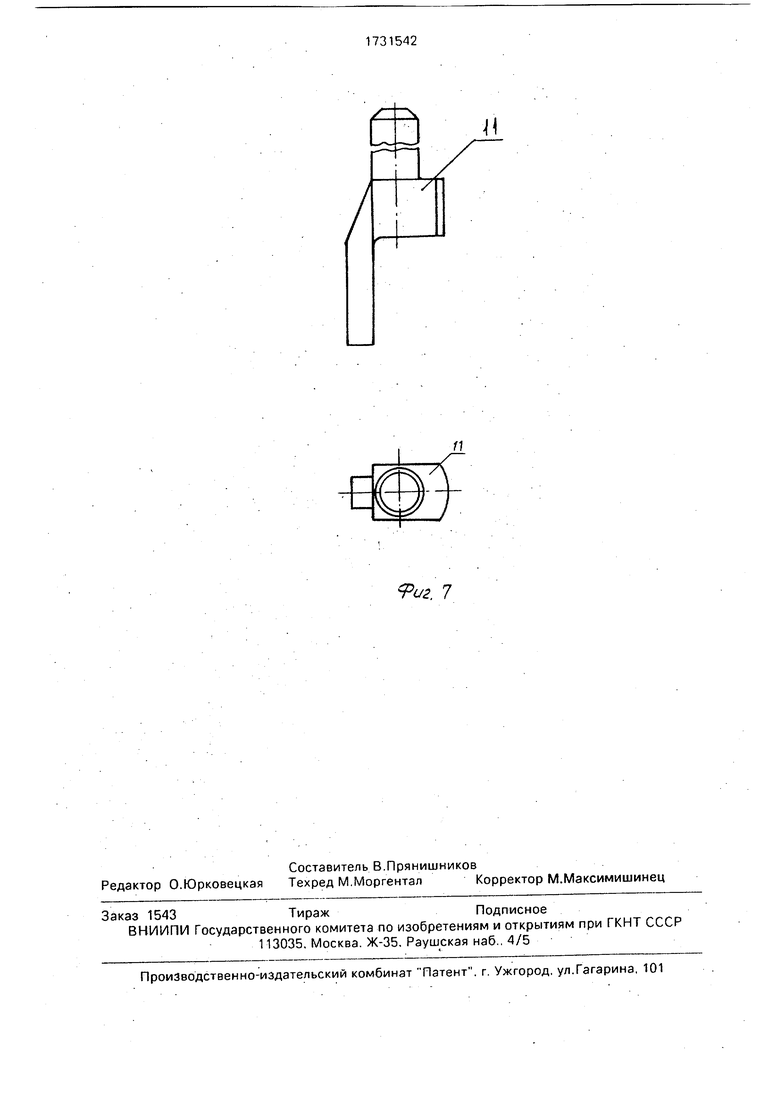

Двухэлектродная головка содержит корпус 1 (фиг.1 и 2), в котором на оси 2 шарнирно установлено поворотное коромысло 3, на концах которого выполнены равноудаленные от оси 2 прорези. В корпусе 1 симметрично расположены два направляющих паза 4 (фиг.2 и 3), прямоугольного сечения. Причем пазы 4 разнесены на максимальное расстояние друг от друга. В пазы 4 установлены штоки 5 электрододержате- лей, которые служат для штоков 5 точками опоры (фиг.1 и 3). Штоки 5 выполнены прямоугольными и установлены в направляющих пазах 4 с возможностью возвратно- поступательного перемещения, На боковых плоскостях штока 5 выполнены продольные углубления 6 (фиг.2) для уменьшения силы трения скольжения. В средней части прямоугольного сечения штока 5 с наружной стороны выполнены поперечные пазы 7 (фиг.1 и 4). В центральной части паза 7 по оси симметрии штока 5 жестко установлен палец 8 (фиг.4), который взаимодействует с поверхностью прорези поворотного коромысла 3. С рабочей (нижней) стороны штоков 5 прямоугольное сечение их переходит в цилиндрическое. На цилиндрической части каждого штока 5 (фиг.5) насажена изоляционная разрезная втуяка 9 (фиг. 1, 4 и 5), на которой с возможностью регулирования расстояния между электродами закреплен крепежный элемент 10 электрододержателя с электродами 11. Такое крепление крепежного элемента ТО позволяет выполнять его перестановку (поворот вокруг оси штока 5 на заданный угол), т.е. изменять расстояние между электродами от 1,5 до 30 мм (фиг.1 и 5). В крепежном элементе 10 выполнены два отверстия 12 и 13с разрезными пазами, при этом оси отверстий крепежных элементов 10 и электрода 11 максимально разнесены, в отверстии 12 установлена разрезная втулка 9, а в отверстии 13 - электрод 11 (фиг.2. 4 и 5). Фиксация электрода 11 и крепежного элемента на штоке 5 осуществляется с помощью зажимных винтов 14 (фиг.5). Крепежные элементы 10 соединены с токопро- водом сварочной машины гибкими медными токопроводящими шинами 15.

В торце прямоугольного сечения штоков 5 выполнены отверстия, в которых установлены регулировочные винты 16 (фиг.4). Последние взаимодействуют с возвратными пружинами 17, закрепленными в корпусе 1,

которые устанавливают штоки 5 в исходное положение после осуществления технологического цикла сварки. Регулировочные винты 16 позволяют компенсировать разновысотность рабочей части электродов

11, а также изменять взаимную высоту электродов 11 в небольших пределах в тех случаях, когда свариваемые детали находятся не на одном уровне (фиг.З). С противоположной от направляющих пазов 4 стороны корпуса 1 (фиг.2) выполнен паз 18с фигурной поверхностью для размещения и закрепления силового штока сварочной машины (фиг.2 и 3).

Со стороны фигурного паза 18 корпуса

1 размещается планка 19 крепления головки, которая также имеет паз полуцилиндрической формы для зажима силового штока сварочной машины с корпусом 1 головки,

Отверстие, образующееся между корпусом

Iи планкой 19 крепления, выполнено таким образом, что без изменения их конструкции позволяет крепить головку на силовых штоках различных машин мм до$20 мм.

В верхней части корпуса 1 на боковых плоскостях установлены фиксирующие винты 20 (фиг.1 и 3) с отжимными пружинами 21. С помощью фиксирующих винтов-20 штоки 5 с крепежными элементами фиксируются в

любом положении, удобном для очистки электродов 11.

Отжимные пружины 21 фиксирующих винтов 20 служат для предотвращения их самоотвинчивания во время работы сварочной машины.

Корпус двухэлектродной головки закрывается крышкой 22.

Сварочная головка работает следующим образом.

Перед сваркой под действием усилия F.S. от штока 5 сварочной машины головка опускается до соприкосновения электродов

I1с деталями. Это усилие равномерно распределяется между штоками 5 головки, что

обеспечивается за счет равенства плеч поворотного коромысла 3 от оси 2 в корпусе 1 до оси симметрии штока 5. Через пальцы 8 происходит передача усилия на штоки 5 с крепежными элементами 10 и, соответственно, на электроды 11. которое равно - общего усилия F .

В случае, когда детали под электродами 11 расположены не на одном уровне (фиг.З). при движении сварочной головки вниз происходит касание верхней детали одним из двух электродов 11 и начинается процесс приложения части усилия к детали. При этом усилие от этого электрода 11 передается на шток 5 соответствующего крепежного элемента 10 и через неподвижный палец 8 штока 5, взаимодействуя с поворотным коромыслом 3, передается на второй шток 5, а через него - на крепежный элемент 10. тем самым обеспечивая выравнивание усилия. После окончания цикла сварки за счет того, что на противоположных концах штока 5 приложено усилие от возвратных пружин 17 (фиг.4), поворотное коромысло 3 возвращает штоки 5 в первоначальное исходное положение.

В процессе самоустановки штоков 5 их взаимное перемещение не сдерживается усилием трения скольжения ввиду его незначительной величины по сравнению с усилием FЈ , прилагаемым к сварочной головке, непосредственно к электродам 11, что обеспечивает точное выравнивание давления на электроды 11. Усилие FJ достигает значений до 35 кгс, а усилие трения скольжения штока 5 не превышает 10-15 г, что составляет всего 0,04% (для сварки малогабаритных деталей реле);

Тем самым достигается идентичность термодеформационных циклов сваркиообе- их сварных точек и, как следствие, повышение стабилизации процесса сварки. Конструкция предлагаемой головки обеспечивает достаточную точность выравнивания усилий при равновысотном и разновысот- ном уровнях расположения рабочих поверхностей электродов, что дает возможность получить стабильное качество сварки деталей равных и неодинаковых толщин.

Предлагаемое техническое решение по сравнению с прототипом обладает следующими преимуществами.

Расширяются функциональные возможности за счет установки крепежных элементов на цилиндрической части штоков с возможностью плавной их перестановки.

Увеличивается точность позиционирования электродов, способствующая стабилизации процесса сварки, за счет выполнения верхней части штока с прямоугольным сечением, снабжения корпуса направляющими пазами, что исключает проворот штока и люфты между штоком и корпусом.

Кроме того, такое конструктивное выполнение корпуса и штоков позволяет осуществлять передачу усилия по одной цепи: поворотное коромысло - палец - электродо- 5 держатель - электрод.

Обеспечивается равномерное распределение усилия на электроды, способствующее стабилизации процесса сварки, за счет установки поворотного коромысла между

0 направляющими пазами и выполнения на боковых плоскостях штока продольных углублений.

Компенсируется износ контактных поверхностей электродов за счет снабжения

5 головки регулировочными винтами и установки их на свободных концах штоков.

Улучшается удобство зачистки электродов за счет снабжения головки подпружиненными фиксирующими винтами и

0 установки их на корпусе с возможностью взаимодействия со штоками.

Обеспечивается унификация за счет снабжения головки планкой крепления привода давления и выполнения в корпусе с

5 противоположной стороны от направляющих пазов по оси симметрии фигурного паза.

Обеспечивается минимальное расстояние между электродами (до 1,1 - 1,5 мм), т.е.

0 сварочными точками, за счет установки электродов на торцах крепежных элементов и выполнения их эксцентричными.

Кроме того, обеспечивается выполнение как одностороннего, так и двусторонне5 го способов сварки за счет установки крепежных элементов на цилиндрической части штока с применением изоляционной втулки.

Увеличивается срок службы электродов

0 за счет выполнения их прямыми двусторонними с цилиндрической посадочной частью и установки их в охватывающем разрезном отверстии крепежного элемента.

Предлагаемое техническое решение мо5 жет быть использовано для изготовления сварных узлов миниатюрных реле. Формула изобретения 1. Двухэлектродная головка для контактной сварки, преимущественно микросвар0 ки, содержащая привод давления, корпус, в направляющих пазах которого расположены электрододержатели с электродами и в котором на оси установлено поворотное коромысло, отличающаяся тем, что, с

5 целью расширения функциональных возможностей путем обеспечения как односторонней, так и двусторонней сварки, а также упрощения конструкции, на поворотном коромысле выполнены прорези аждый элект- рододержатель снабжен пальцем и

выполнен из двух частей: подпружиненного штока и крепежного элемента, связанных между собой, при этом одна часть штока выполнена с прямоугольным сечением, а другая - цилиндрической, в прямоугольной части штока выполнен паз, в котором жестко закреплен палец с возможностью взаимодействия с прорезями .поворотного коромысла, прямоугольные части штоков размещены в направляющих пазах корпуса, а на цилиндрической их части с возможностью перестановки установлены крепежные элементы, на которых закреплены электроды.

2.Головка по п.1, о т л и ч а ю щ а я с я тем, что, с целью компенсации износа контактных поверхностей электрода, она снабжена регулировочными винтами, которые установлены на свободных концах штоков.

3.Головка по пп.1 и 2, отличают, а- я с я тем, что, с целью обеспечения удобства очистки электродов, она снабжена подпружиненными фиксирующими винтами, установленными на корпусе с возможностью взаимодействия со штоками.

4.Головка по пп.1-3, отличающая- с я тем, что, с целью обеспечения унификации, она снабжена планкой крепления привода давления, а в корпусе с противоположной стороны от направляющих пазов по оси симметрии выполнен фигурный паз.

5.Головка по пп.1-4, отличающая- с я тем, что, с целью обеспечения минимального расстояния между электродами до 1,1-1,5 мм. электроды эксцентрично установлены на торцах крепежных элементов.

6.Головка по пп. 1-5, отличающая- с я тем, что, с целью обеспечения выполнения двусторонней сварки, она снабжена изоляционной втулкой, установленной в крепежном элементе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная головка для контактной точечной сварки кольцевого шва | 1977 |

|

SU659315A1 |

| АППАРАТ ДЛЯ ОДНОСТОРОННЕЙ ДВУХТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 1967 |

|

SU195566A1 |

| Устройство для обвязки изделий металлической лентой | 1977 |

|

SU745780A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU300986A1 |

| Токоподводящий мундштук | 1982 |

|

SU1082578A1 |

| Устройство для односторонней контактной микросварки | 1985 |

|

SU1393568A1 |

| Устройство для сварки арматурных каркасов | 1988 |

|

SU1602647A1 |

| Головка для контактной точечной сварки | 1983 |

|

SU1224123A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ И РЕЛЬЕФНОЙСВАРКИ | 1971 |

|

SU298446A1 |

| Многоэлектронная головка для точечной контактной сварки | 1988 |

|

SU1540983A1 |

Использование: для односторонней или двусторонней контактной микросварки при изготовлении малогабаритных деталей в радиоэлектронике и приборостроении. Сварочная головка содержит штоки 5 с электрододержателями 10 и электродами 11, поворотное коромысло 3, корпус 1. В корпусе 1 между симметрично расположенными направляющими пазами 4, на оси 2 вращения установлено поворотное коромысло 3 с прорезями на противоположных сторонах. В эти прорези входят пальцы 8

20 2/ & 5

&иг /

f

Ј0

тФиг. 5

Фаг 6

/

L

22

г

V-

А. 5

Фиг. 7

| Сверхвысокочастотный фильтр | 1977 |

|

SU672682A1 |

| Самолет | 1926 |

|

SU4911A1 |

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

| Многоэлектродная головка для точечной контактной сварки | 1977 |

|

SU644611A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Головка для контактной односторонней двухточечной сварки | 1984 |

|

SU1175644A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-23—Подача