Группа изобретений связана единым изобретательским замыслом, относится к области полупроводниковой технологии и может быть использована для монтажа проволочных выводов бескорпусных интегральных схем (БИС).

В условиях стремительного развития цифровых технологий и усиления их влияния на все отрасли экономики все большее внимание уделяется роли микроэлектронных устройств в современных технологиях. Большую роль в области полупроводниковой технологии играют бескорпусные интегральные микросхемы (БИС).

Бескорпусная интегральная (БК) микросхема (модификация «1») состоит из полупроводникового кристалла с гибкими проволочными выводами, присоединенными с одной стороны ультразвуковой или термокомпрессионной, или термозвуковой, или микроконтактной сваркой к соответственным контактным площадкам кристалла, которая в дальнейшем монтируется в гибридную интегральную микросхему или микросборку с последующим присоединением свободных концов проволочных выводов к контактным площадкам корпуса или платы микросборки. СБИС (сверхбольшие интегральные схемы) находят самое широкое применение, отвечая проблемам комплексной микроминиатюризации, так как наибольшая монтажная площадь, которую может занимать СБИС на коммутационной плате, - это посадочная площадь самого кристалла. Надежность бескорпусных СБИС не ниже, а при определенных конструктивных исполнениях и выше, чем у корпусированных, по следующим причинам: уменьшено количество микросварных и паяных соединений на одну контактную площадку; исключено влияние корпуса на функционирование СБИС; улучшены условия теплоотвода за счет непосредственного монтажа на теплоотводящие платы без дополнительных переходных элементов; повышена устойчивость к механическим воздействиям, чему способствует прежде всего малая масса БК СБИС и конструктивов с их применением. В настоящее время актуально увеличение производительности и объёмов выпуска бескорпусных интегральных микросхем, что может быть достигнуто автоматизацией процессов проволочного монтажа при их сборке, в частности на трудоемкой операции присоединения проволочных выводов к контактным площадкам кристалла и с последующей их обрезкой на заданном расстоянии от кристалла необходимой длины.

Известен способ проволочного монтажа кристаллов интегральных схем (ИС), включающий формирование проволочной перемычки путем пропускания проволоки через капиллярное отверстие сварочного инструмента, установку инструмента в место первой сварки, выполнение первой сварки, подъем и перемещение сварочного инструмента в направлении второй сварки, изгиб проволоки с помощью деформирующего приспособления, дальнейшее перемещение инструмента к месту второй сварки и выполнение второй сварки. После подъема сварочного инструмента от места первой сварки к верхней точке своей траектории, проволоку пластически деформируют, формируя на ней дополнительный изгиб, расположенный в вертикальной плоскости примыкающий к рабочему торцу инструмента (авторское свидетельство СССР №1731539 на изобретение «Способ формирования проволочной перемычки» опубл. 07.05.1992, МПК B23K 31/00, B23K101:40).

Известен способ проволочного монтажа кристаллов интегральных схем, включающий пропускание проволоки через выполненное в инструменте капиллярное отверстие, установку инструмента в точку первой сварки, выполнение первой сварки, подъем и опускание инструмента для его перемещения от точки первой сварки к точке второй сварки с изгибом проволоки между точками первой и второй сварки, выполнение второй сварки, при этом подъем инструмента от точки первой сварки осуществляют на расстояние, равное длине развертки вывода, а опускание инструмента до пересечения с вертикалью, проходящей через точку второй сварки, выполняют по эвольвенте круга, проходящего через точку первой сварки. После окончания монтажа вывода инструмент поднимают от точки второй сварки, сжимают губки инструмента и всю проволочку отрывают от вывода (авторское свидетельство СССР №1457738 на изобретение «Способ монтажа выводов БИС», опубл. 30.11.199, МПК H01L 21/60).

Недостатком известных способов является сложность осуществления монтажа бескорпусных интегральных микросхем с гибкими проволочными выводами. Поскольку в известных способах отделение вывода от проволоки происходит после образовании второго сварного соединения, то формирование вывода на заданном расстоянии от кристалла, необходимое при монтаже бескорпусных микросхем с гибкими проволочными выводами - модификация «1», затруднено или невыполнимо и требует дополнительной оснастки и дополнительной операции по образованию второго сварного соединения, а это усложняет операцию сборки и снижает производительность монтажа бескорпусных микросхем с гибкими проволочными выводами, которые состоят из кристалла с отходящими от него во все стороны одиночными проводниками типа «волосатик».

Наиболее близким по совокупности существенных признаков к заявляемому способу является известный способ проволочного монтажа полупроводникового кристалла ИС, включающий присоединение проволочного проводника к контактным площадкам кристалла, формирование перемычек, обрыв проволочного проводника. Формирование перемычек осуществляют в виде петель. Перед обрывом осуществляют контроль качества присоединения каждой перемычки путем приложения растягивающего усилия после каждой сварки. Контроль первого сварного соединения осуществляют прикладыванием растягивающего усилия к формуемой перемычке перед и в процессе ее формирования до верхней точки перегиба, а контроль второго сварного соединения осуществляют прикладыванием растягивающего усилия к обрываемому концу проволоки до обрыва (авторское свидетельство СССР №1764908 на изобретение «Способ проволочного монтажа полупроводниковых приборов, МПК B23K 31/02, B23K101:40, опубл. 30.10.1992).

Недостатком известного способа также является сложность осуществления монтажа бескорпусных интегральных схем (БИС модификация «1») с гибкими проволочными выводами фиксированной длины, поскольку они предусматривают обрыв проволочного проводника после осуществления второй сварки, в то время как монтаж бескорпусной микросхемы с гибкими проволочными выводами предполагает обрыв каждой перемычки, сформированной в виде отходящего от кристалла проволочного вывода фиксированной длины. Осуществление данной операции требует дополнительной оснастки и увеличивает время монтажа, что приводит к снижению производительности, увеличению трудозатрат и себестоимости. Кроме того, при обрыве проволочного проводника может образоваться так называемый «хвост» перед следующим сварным соединением, наличие которого может послужить причиной замыкания активной структуры функционального кристалла.

Задачей, на решение которой направлено заявляемое техническое решение, является оптимизация и автоматизация технологических операций монтажа бескорпусных интегральных схем (БИС модификация «1») с гибкими проволочными выводами фиксированной длины.

Технический результат, достигаемый в результате решения поставленной задачи, заключается в повышении производительности и снижении трудозатрат на монтаж бескорпусных интегральных схем (БИС модификация «1») с гибкими проволочными выводами фиксированной длины, а также в повышении качества сборки.

Указанный технический результат достигается тем, что способ проволочного монтажа полупроводникового кристалла ИС включает присоединение проволочного проводника к контактным площадкам кристалла, формирование перемычек, обрыв проволочного проводника. Формирование перемычки осуществляют в виде гибкого проволочного вывода фиксированной длины, а обрыв проволочного проводника осуществляют посредством рабочего торца сварочного инструмента путем его перемещения и сопряжения с ограничителем длины обрезки проволочного вывода, после чего сварочный инструмент поднимают и перемещают к месту присоединения проволочного проводника с очередной контактной площадкой кристалла.

Предпочтительно, чтобы:

a. присоединение проволочного проводника к контактным площадкам корпуса осуществляли путем совмещения рабочего торца сварочного инструмента и проволочного проводника с контактной площадкой кристалла по осям Х, У, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, ось - ось вращения; последующим опусканием и прижатием проволочного проводника сварочным усилием к контактной площадке кристалла;

b. формирование перемычки осуществляли путем поднятия сварочного инструмента с места образования сварного соединения и протягивания проволочного проводника через подающий канал сварочного инструмента по осям Z, Y, где Z - вертикальная ось;

c. обрыв проволочного проводника осуществляли путем опускания рабочего торца сварочного инструмента по оси Z на верхнюю грань ограничителя длины обрезки проволочного вывода до сопряжения с ним, последующего опускания рабочего торца сварочного инструмента ниже верхней грани ограничителя длины обрезки проволочного вывода на величину, не более диаметра проволочного проводника; перемещения боковой грани сварочного инструмента в направлении боковой грани ограничителя длины обрезки проволочного вывода по оси Y до сопржения с ним; перемещения подающего канала сварочного инструмента по оси Y в направлении боковой грани ограничителя длины обрезки проволочного вывода таким образом, чтобы расстояние между боковой гранью сварочного инструмента и боковой гранью ограничителя длины обрезки проволочного вывода составляло не более 0,1 диаметра проволочного проводника; опускания рабочего торца сварочного инструмента по оси Z относительно верхней грани ограничителя длины обрезки проволочного вывода на величину не менее диаметра проволочного проводника, и одновременного перемещения подающего канала сварочного инструмента по оси Y в направлении боковой грани ограничителя длины обрезки проволочного вывода, а кристалла с присоединенным проволочным проводником - в направлении, противоположном от боковой грани ограничителя длины обрезки проволочного вывода.

В разных случаях исполнения присоединение проволочного проводника к контактным площадкам кристалла может быть осуществлен с помощью термокомпрессионной, или ультразвуковой, или термозвуковой, или микроконтактной сварки.

Сопоставительный анализ заявляемого изобретения с прототипом показал, что во всех случаях исполнения, оно отличается от известного, наиболее близкого технического решения:

- формированием перемычки в виде гибкого проволочного вывода фиксированной длины;

- обрывом проволочного проводника посредством рабочего торца сварочного инструмента путем его перемещения и сопряжения с ограничителем длины обрезки проволочного вывода;

- поднятием сварочного инструмента после обрыва проволочного проводника и перемещением его к месту присоединения проволочного проводника с очередной контактной площадкой кристалла.

В предпочтительных случаях исполнения изобретение отличается от известного, наиболее близкого технического решения:

- присоединением проволочного проводника к контактным площадкам корпуса путем совмещения рабочего торца сварочного инструмента и проволочного проводника с контактной площадкой кристалла по осям Х, У, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, ϕ - ось вращения; последующим опусканием и прижатием проволочного проводника сварочным усилием к контактной площадке кристалла;

- формированием перемычки путем поднятия сварочного инструмента с места образования сварного соединения и протягивания проволочного проводника через подающий канал сварочного инструмента по осям Z, Y, где Z - вертикальная ось;

- обрывом проволочного проводника путем опускания рабочего торца сварочного инструмента по оси Z на верхнюю грань ограничителя длины обрезки проволочного вывода до сопряжения с ним, последующим опусканием рабочего торца сварочного инструмента ниже верхней грани ограничителя длины обрезки проволочного вывода на величину, не более диаметра проволочного проводника; перемещением боковой грани сварочного инструмента в направлении боковой грани ограничителя длины обрезки проволочного вывода по оси Y до появления контакта между ними; перемещением подающего канала сварочного инструмента по оси Y в направлении боковой грани ограничителя длины обрезки проволочного вывода таким образом, чтобы расстояние между боковой гранью сварочного инструмента и боковой гранью ограничителя длины обрезки проволочного вывода составляло не более 0,1 диаметра проволочного проводника, опусканием рабочего торца сварочного инструмента по оси Z относительно верхней грани ограничителя длины обрезки проволочного вывода на величину не менее диаметра проволочного проводника, и одновременным перемещением подающего канала сварочного инструмента по оси Y в направлении боковой грани ограничителя длины обрезки проволочного вывода, а кристалла с присоединенным проволочным проводником в направлении, противоположном от боковой грани ограничителя длины обрезки проволочного вывода;

- присоединением проволочного проводника к контактным площадкам кристалла с помощью термокомпрессионной, или ультразвуковой, или термозвуковой, или микроконтактной сварки.

Формирование перемычки в виде гибкого проволочного вывода фиксированной длины; обрыв проволочного проводника посредством рабочего торца сварочного инструмента путем его перемещения и сопряжения с ограничителем длины обрезки проволочного вывода; поднятие сварочного инструмента после обрыва проволочного проводника и перемещение его к месту присоединения проволочного проводника с очередной контактной площадкой кристалла позволяет осуществить монтаж бескорпусных интегральных схем (БИС модификация «1») с гибкими проволочными выводами фиксированной длины меньшим, по сравнению с известным способом, количеством операций, уменьшая тем самым трудозатраты и повышая производительность.

Присоединение проволочного проводника к контактным площадкам корпуса путем: совмещения рабочего торца сварочного инструмента и проволочного проводника с контактной площадкой кристалла по осям Х, У, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, ϕ - ось вращения; последующего опускания и прижатия проволочного проводника сварочным усилием к контактной площадке кристалла; формирование перемычки путем поднятия сварочного инструмента с места образования сварного соединения и протягивания проволочного проводника через подающий канал сварочного инструмента по осям Z, Y, где Z - вертикальная ось, позволяет точно определить взаимное положение плоскости рабочего торца сварочного инструмента и плоскости верхней грани ограничителя длины обрезки проволочного вывода при обрезке проводника в процессе монтажа по оси. Опускание рабочего торца сварочного инструмента ниже верхней грани ограничителя длины обрезки проволочного вывода на величину, не более диаметра проволочного проводника, обеспечивает точность последующей юстировки между передней гранью сварочного инструмента и боковой плоскостью грани ограничителя длины обрезки проволочного вывода по оси Y и обеспечивает исключение образование «хвоста» проволочного проводника перед передней гранью сварочного инструмента, который не должен превышать допустимые размеры.

Перемещение боковой грани сварочного инструмента в направлении боковой грани ограничителя длины обрезки проволочного вывода по оси Y до появления контакта между ними; перемещение подающего канала сварочного инструмента по оси Y в направлении боковой грани отсекающего приспособления таким образом, чтобы расстояние между боковой гранью сварочного инструмента и боковой гранью ограничителя длины обрезки проволочного вывода составляет не более 0,1 диаметра проволочного проводника, позволяет точно определить взаимное положение передней грани сварочного инструмента относительно боковой грани ограничителя длины обрезки проволочного вывода по оси Y, что позволит в процессе монтажа при обрезке проволоки запрограммировать минимальную величину «хвоста» проволочного проводника перед передней гранью сварочного инструмента, при этом величина «хвоста» не должна превышать габариты контактной площадки на кристалле после сварки, а в противном случае может произойти короткое замыкание на токоведущие дорожки на кристалле.

Опускание рабочего торца сварочного инструмента по оси Z относительно верхней грани ограничителя длины обрезки проволочного вывода на величину не менее диаметра проволочного проводника и одновременное перемещение подающего канала сварочного инструмента (сварочного капилляра?) по оси Y в направлении боковой грани ограничителя длины обрезки проволочного вывода, а кристалла с присоединенным проволочным проводником - в противоположном от боковой грани ограничителя длины обрезки проволочного вывода направлении, обеспечивает гарантированную обрезку проволочного проводника вдоль поперечного сечения проволоки, а формирование зазора между кристаллом и проволочным проводником, отходящим от сварного соединения, в дальнейшем, при операции заливки компаундом кристалла для его герметизации, способствует проникновению компаунда под проволочный вывод, отходящий от сварочной точки и исключает при этом короткое замыкание на край кристалла с расположенными там токоведущими дорожками.

Использование различных видов сварки (термокомпрессионной или ультразвуковой, или термозвуковой, или микроконтактной) для присоединения проволочного проводника к контактным площадкам кристалла расширяет функциональные возможности способа.

Пример осуществления способа

Способ проволочного монтажа полупроводникового кристалла ИС был осуществлен на установке термокомпрессионной сварки типа УМС-1ТК (Автоматизированной установки УМС-1ТК производства компания «Эко-Тех Микроэлектроника», https://micro-bond.com/ums-1tk/), предназначенной для присоединения золотых проволочных выводов диаметром от 20 до 50 мкм к контактным площадкам полупроводникового кристалла методом термокомпрессии для изготовления интегральных микросхем «исполнения 1» (типа «волосатик», пин-диодов и чип-конденсаторов).

Способ осуществляли следующим образом.

На монтажный столик, нагретый до 330 градусов Цельсия установили полупроводниковой кристалл с контактными площадками размером 0,030 × 0,030 мм и зафиксировали его с помощью вакуума. В сварочный капилляр для ультразвуковой, термозвуковой сварки через подающий канал заправили сварочную проволоку диаметром 0,015 мм под рабочий торец сварочного инструмента. После чего с помощью оптической головки, манипулятора по осям X, Y и поворотного механизма столика позиционировали рабочий торец сварочного инструмента с проволокой относительно контактной площадки и включили автоматический цикл работы установки, при котором опускали сварочный инструмент на контактную площадку. С помощью термокомпрессионной сварки присоединяли проволоку к контактной площадке. Далее приподнимали сварочный инструмент над контактной площадкой на величину перехода к ограничителю длины обрезки проволочного вывода, выполненному, например, в виде неподвижного стержня - ножа, составляющую 0,150 мм, и по программе перемещали сварочный инструмент в направлении стержня-ножа по оси Y, при этом дискретность привода (шаг) по оси Y составляла 0,00025 мм, задняя кромка которого отстояла от предметного столика с кристаллом на расстоянии 15,0 мм, а передняя кромка сварочного инструмента переместилась по оси Y на величину 15,0015 мм, при этом управляющая программа учла предварительно измеренное взаимное положение передней кромки сварочного инструмента и задней кромки стержня-ножа по оси Y, то есть передняя кромка сварочного инструмента автоматически переместилась дальше задней кромки стержня-ножа на 0,0015 мм, после чего рабочий торец сварочного инструмента опускали ниже верхней плоскости стержня-ножа на величину 0,015 мм, при этом управляющая программа учла предварительно измеренное взаимное положение рабочего торца сварочного инструмента и верхней плоскости стержня-ножа по оси Z, при этом происходила обрезка проволоки между верхней плоскостью стержня-ножа и рабочим торцом сварочного инструмента, далее цикл монтажа повторялся.

Предлагаемый способ позволил осуществить автоматизированный проволочный монтаж полупроводникового кристалла ИС с гибкими выводами фиксированной длины высокого качества и без дополнительной оснастки. Время монтажа одной ИС составило 1,5 с, в то время как время монтажа полупроводникового кристалла ИС с гибкими выводами фиксированной длины другими способами составляет 3 с.

Известна установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы, преимущественно внахлест, содержащая координатный стол с приводами, сварочную головку, включающую инструмент с держателем, двуплечий рычаг и контакт запуска сварки, механизм перемещения сварочной головки, механизм подъема инструмента, узел зажима проволоки губками, блок управления, при этом, для расширения технологических возможностей, установка снабжена приводным механизмом поворота проволоки, который расположен на одном плече двуплечего рычага с возможностью взаимодействия с узлом зажима проволоки, на другом плече двуплечего рычага размещен механизм подъема инструмента с возможностью взаимодействия с контактом запуска сварки, а губки узла зажима проволоки установлены над инструментом, при этом ось их вращения совмещена с осью инструмента (авторское свидетельство СССР №1625630 на изобретение «Автоматическая установка для присоединения проволочных выводов», МПК В25K 31/02, опубл. 07.02.1991). Выполнение корпуса известной установки в виде стойки и закрепление всех рабочих узлов с помощью отдельных кронштейнов делает конструкцию громоздкой и снижает скорость срабатывания исполнительных механизмов, что отрицательно влияет на качество сварки.

Известно установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы, содержащая механизм давления с V-образным электродом и установленный на основании стол для сварки, при этом стол выполнен наклонным и установлен с возможностью регулирования угла наклона. Для автоматизации отрезки вывода от проволоки на рабочей поверхности V-образного электрода выполнена режущая кромка, параллельная поверхности наклонного стола и перпендикулярная продольной оси электрода, а на боковой поверхности электрода выполнен вырез, при этом вырез образован двумя пересекающимися плоскостями, а режущая кромка - пересечением одной из упомянутых плоскостей с рабочей поверхностью электрода (авторское свидетельство №656769 на изобретение «Устройство для термокомпрессионной сварки», МПК B23K 19/00, опубл. 15.04.1979). Недостатком известного устройства является сложность и нестабильность формирования сварочной точки при термокомпрессионной сварке монтажных проволок малого диаметра, поскольку сварка происходит практически под режущей кромкой V-образного электрода по линии, что может привести к снижению прочностных характеристик выводов при монтаже.

Известна наиболее близкая по совокупности существенных признаков и выбранная в качестве прототипа установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы, содержащая корпус, сварочную головку с приводами вертикального и горизонтального перемещения, сварочный инструмент, держатель, узел зажима проволоки с губками, монтажный стол, манипулятор, оптическую головку, блок управления. Корпус снабжен п-образным несущим основанием, на котором смонтированы сварочная головка, привод ее горизонтального перемещения, совпадающего с направлением формирования проволочной перемычки, манипулятор, монтажный столик, а в нише п-образного основания установлен блок управления. Сварочная головка включает сварочный инструмент, держатель и двуплечий рычаг, при этом двуплечий рычаг и держатель установлены в трех центрах, средний из которых - общий, смонтированных на кронштейне соосно друг другу и находящихся в одной горизонтальной плоскости с рабочим торцом сварочного инструмента. Обрыв проволоки осуществляют губками зажима после формирования петлеобразной перемычки и завершения второй сварки (патент РФ №15970 на полезную модель «Установка для микросварки», МПК B23K 31/02, опубл. 27.11.2000). Недостатком известной установки является трудоемкость формирования проволочного вывода фиксированной длины, что необходимо при монтаже бескорпусных микросхем с гибкими проволочными выводами - модификация «1», конструкция которых состоит из кристалла с отходящими от него во все стороны одиночными проводниками типа «волосатик». Для образования второго сварного соединения требуется дополнительная оснастка и дополнительные технологические операции, что усложняет процесс и снижает производительность монтажа бескорпусных микросхем с гибкими проволочными выводами - модификация «1».

Задачей, на решение которой направлено заявляемое изобретение, является создание эффективной установки для проволочного монтажа полупроводникового кристалла. с гибкими проволочными выводами («модификация «1»).

Технический результат, достигаемый в результате решения поставленной задачи, заключается в увеличении производительности и повышении качества монтажа бескорпусных микросхем с гибкими проволочными выводами.

Указанный технический результат достигается тем, что установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы содержит корпус, сварочную головку с приводами вертикального и горизонтального перемещения, сварочный инструмент, держатель, узел зажима проволоки с губками, монтажный стол, манипулятор, оптическую головку, блок управления. На сварочной головке в центрах качания, находящихся в одной горизонтальной плоскости с рабочим торцом сварочного инструмента, установлены два двуплечих рычага, на одном из которых закреплен сварочный инструмент с держателем, а на другом - узел зажима проволоки с губками. На корпусе, между монтажным столом и сварочной головкой, установлен ограничитель длины обрезки проволочного вывода, выполненный с возможностью регулировки его положения по осям X, Y, Z, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, Z - вертикальная ось, ϕ - ось вращения. Верхняя грань ограничителя длины обрезки проволочного вывода расположена в горизонтальной плоскости, проходящей через ось центров качания двуплечих рычагов, вертикальные оси ограничителя длины обрезки проволочного вывода и сварочного инструмента лежат в одной вертикальной плоскости, а боковая грань ограничителя длины обрезки проволочного вывода, обращенная к сварочной головке, перпендикулярна перемещению сварочного инструмента по оси Y. При этом ограничитель длины обрезки проволочного вывода выполнен электрически изолированным от корпуса.

Предпочтительно, чтобы ограничитель длины обрезки проволочного вывода был выполнен в виде металлического стержня, закреплённого на корпусе посредством кронштейна.

Предпочтительно также, чтобы корпус был выполнен с п-образным несущим основанием.

Предпочтительно, чтобы монтажный стол был выполнен подогреваемым.

Предпочтительно, чтобы монтажный стол содержал механизм поворота держателя кристалла вокруг вертикальной оси.

Сопоставительный анализ заявляемого изобретения с прототипом показал, что во всех случаях исполнения оно отличается от известного, наиболее близкого технического решения:

- наличием двух двуплечих рычагов, установленных на сварочной головке в центрах качания, находящихся в одной горизонтальной плоскости с рабочим торцом сварочного инструмента;

- выполнением сварочного инструмента с держателем, закрепленными на одном двуплечем рычаге, а узла зажима проволоки с губками, закрепленными на другом двуплечем рычаге;

- наличием ограничителя длины обрезки проволочного вывода, установленного на корпусе, между монтажным столом и сварочной головкой;

- выполнением ограничителя длины обрезки проволочного вывода, с возможностью регулировки его положения по осям X, Y, Z, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, Z - вертикальная ось, ϕ - ось вращения;

- выполнением верхней грани ограничителя длины обрезки проволочного вывода, лежащей в горизонтальной плоскости, проходящей через ось центров качания двуплечих рычагов;

- выполнением вертикальных осей ограничителя длины обрезки проволочного вывода и сварочного инструмента, лежащими в одной вертикальной плоскости;

- выполнением боковой грани ограничителя длины обрезки проволочного вывода, обращенной к сварочной головке, расположенной перпендикулярно перемещению сварочного инструмента по оси Y;

- выполнением ограничителя длины обрезки проволочного вывода, электрически изолированным от корпуса.

В предпочтительных случаях исполнения изобретение отличается от известного, наиболее близкого технического решения:

- выполнением ограничителя длины обрезки проволочного вывода в виде металлического стержня, закреплённого на корпусе посредством кронштейна;

- выполнением корпуса с п-образным несущим основанием;

- выполнением монтажного стола подогреваемым;

- выполнением монтажного стола, содержащим механизм поворота держателя кристалла вокруг вертикальной оси.

Наличие двух двуплечих рычагов, установленных на сварочной головке в центрах качания, находящихся в одной горизонтальной плоскости с рабочим торцом сварочного инструмента, выполнение сварочного инструмента с держателем, закрепленными на одном двуплечем рычаге, а узла зажима проволоки с губками, закрепленными на другом двуплечем рычаге обеспечивает условие, при котором устраняется скольжение рабочего торца сварочного инструмента по оси Y относительно сварочной проволоки, сварочного соединения при подъеме. В противном случае, когда вне плоскости появляется скольжение сварочного инструмента при подъеме его со сварочной точки и происходит подрез проволоки вместе перехода сварочного соединения в проволочный вывод, что снижает прочностные характеристики монтажа проволочного вывода на контактной площадке кристалла.

Наличие ограничителя длины обрезки проволочного вывода, установленного на корпусе, между монтажным столом и сварочной головкой, выполнение ограничителя длины обрезки проволочного вывода, установленного с возможностью регулировки его положения по осям X, Y, Z, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, Z - вертикальная ось, ϕ - ось вращения, позволяет сформировать заданную длину вывода при монтаже по оси Y, а также выставить заданную по условиям монтажа длину монтажного вывода и отрегулировать положение ограничителя длины обрезки проволочного вывода относительно сварочного инструмента.

Выполнение верхней грани ограничителя длины обрезки проволочного вывода, лежащей в горизонтальной плоскости, проходящей через ось центров качания двуплечих рычагов позволяет проводить обрезку проволоки в процессе монтажа без смещения режущей грани рабочего торца сварочного капилляра относительно верхней режущей грани ограничителя длины обрезки проволочного вывода, при этом формирование и обрезка проволочного вывода будет происходить в плоскости, совпадающей с плоскостью кристалла, то есть горизонтально, что требуется по условиям монтажа.

Выполнение вертикальных осей ограничителя длины обрезки проволочного вывода и сварочного инструмента, лежащими в одной вертикальной плоскости, позволяет с необходимой точностью определять взаимное положение - позиционирование рабочего торца сварочного инструмента и верхней грани ограничителя длины обрезки проволочного вывода по оси Z.

Выполнение боковой грани ограничителя длины обрезки проволочного вывода, обращенной к сварочной головке, расположенной перпендикулярно перемещению сварочного инструмента по оси Y, обеспечивает- позиционирование передней грани рабочего торца сварочного инструмента и боковой грани ограничителя длины обрезки проволочного вывода по оси Y и позволяет осуществить прецизионную обрезку проволоки в процессе монтажа.

Выполнение ограничителя длины обрезки проволочного вывода электрически изолированным от корпуса установки позволяет определять взаимное положение граней ограничителя длины обрезки проволочного вывода и сварочного капилляра по осям Y, Z для обеспечения прецизионной обрезки проволочного проводника с необходимой величиной «хвоста» проволоки перед рабочим торцом сварочного инструмента.

Выполнение ограничителя длины обрезки проволочного вывода в виде металлического стержня, закреплённого на корпусе посредством кронштейна позволяет производить образец проволочного вывода заданной длины от собираемого кристалла и оперативно изменять длины вывода при необходимости.

Выполнение корпуса с п-образным несущим основанием позволяет обеспечить оптимальную компоновку установки.

Выполнение монтажного стола с возможностью подогрева обеспечивает нагрев кристалла, что в свою очередь повышает качество соединения и сокращает время операции.

Выполнение монтажного стола содержащим механизм поворота держателя кристалла вокруг своей оси, обеспечивает позиционирование контактных площадок кристалла относительно рабочего торца сварочного инструмента.

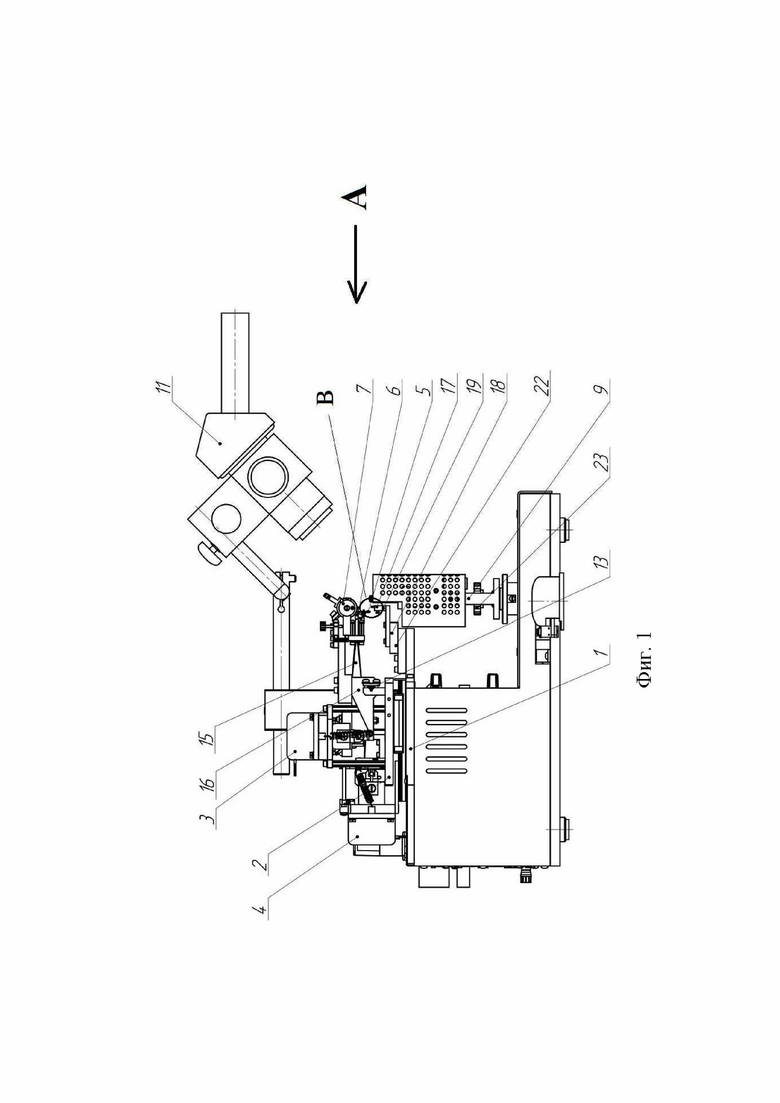

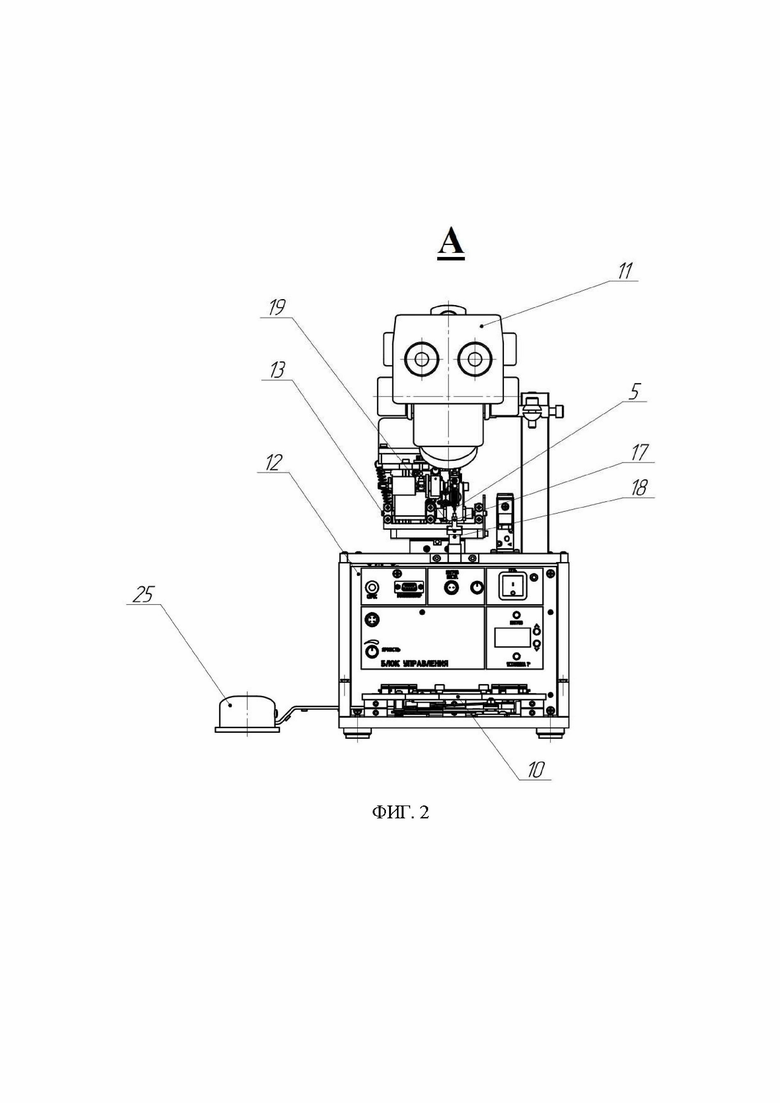

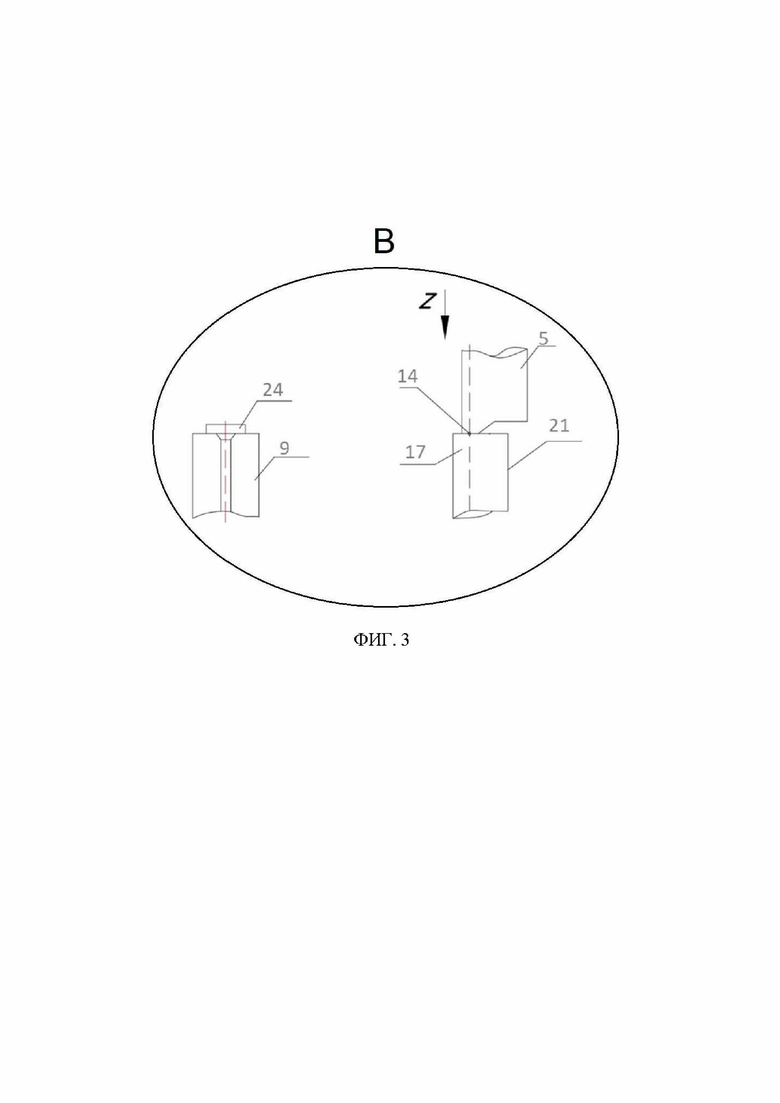

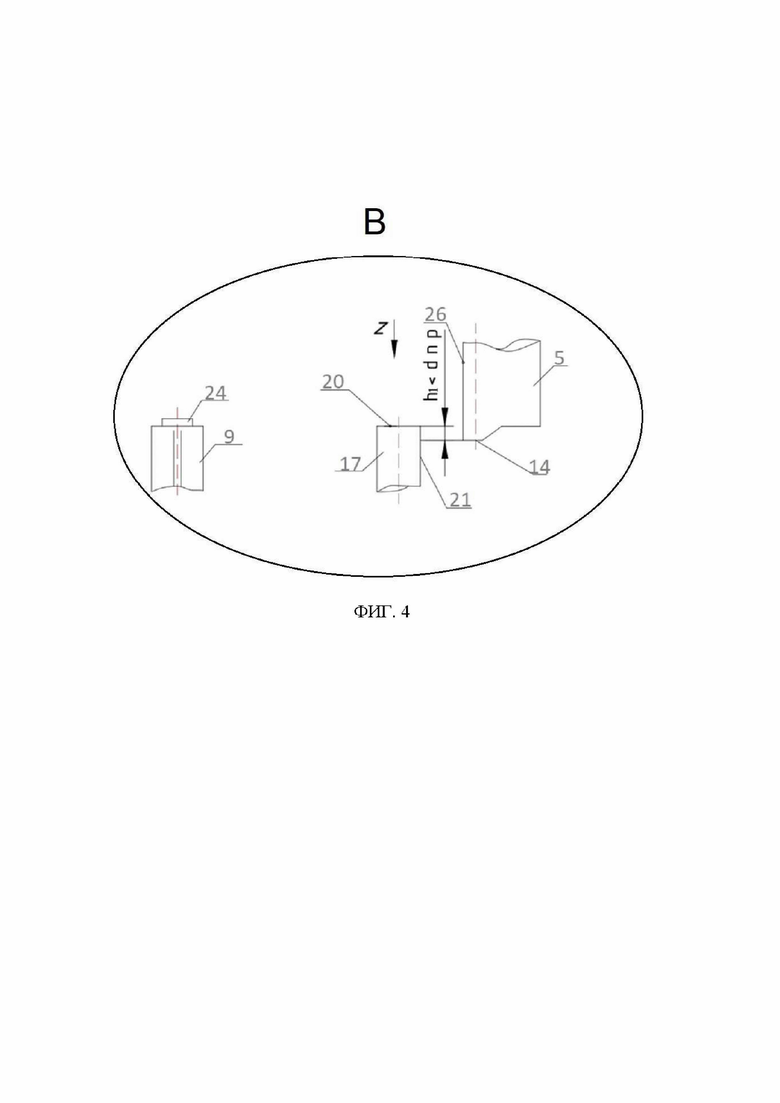

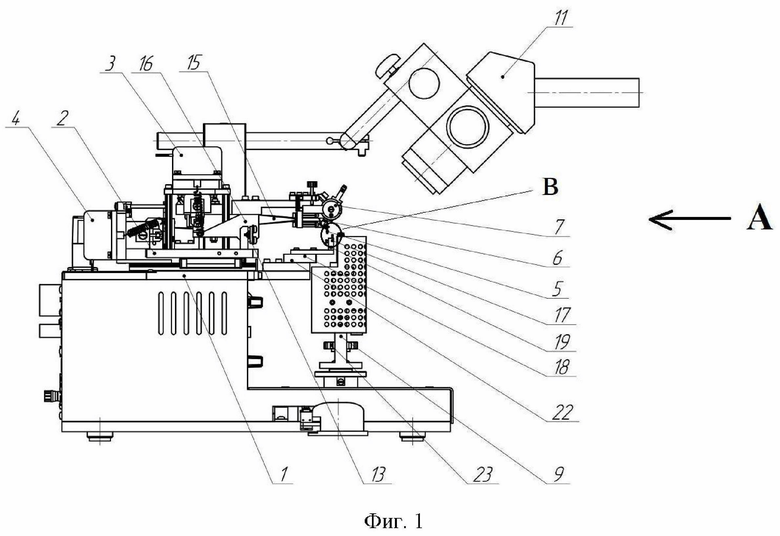

Заявляемая установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы иллюстрируется схемными чертежами, представленными на фиг. 1-7.

На фиг. 1 представлен схемный чертеж установки для проволочного монтажа полупроводникового кристалла интегральной микросхемы, вид сбоку.

На фиг. 2 представлен схемный чертеж установки для проволочного монтажа полупроводникового кристалла интегральной микросхемы, вид А на фиг. 1.

На фиг. 3 представлен схемный чертеж установки для проволочного монтажа полупроводникового кристалла интегральной микросхемы, выноска узла В на фиг. 1, положение 1.

На фиг. 4 представлен схемный чертеж установки для проволочного монтажа полупроводникового кристалла интегральной микросхемы, выноска узла В на фиг. 1, положение 2.

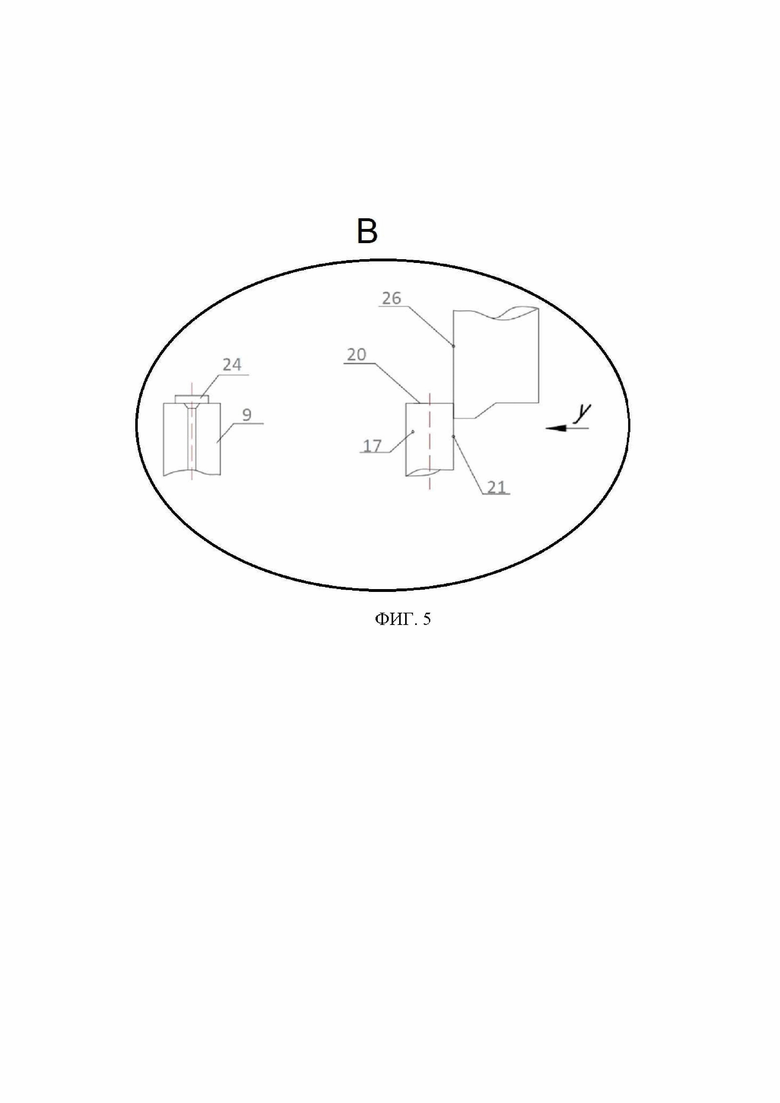

На фиг. 5 представлен схемный чертеж установки для проволочного монтажа полупроводникового кристалла интегральной микросхемы, выноска узла В на фиг. 1, положение 3.

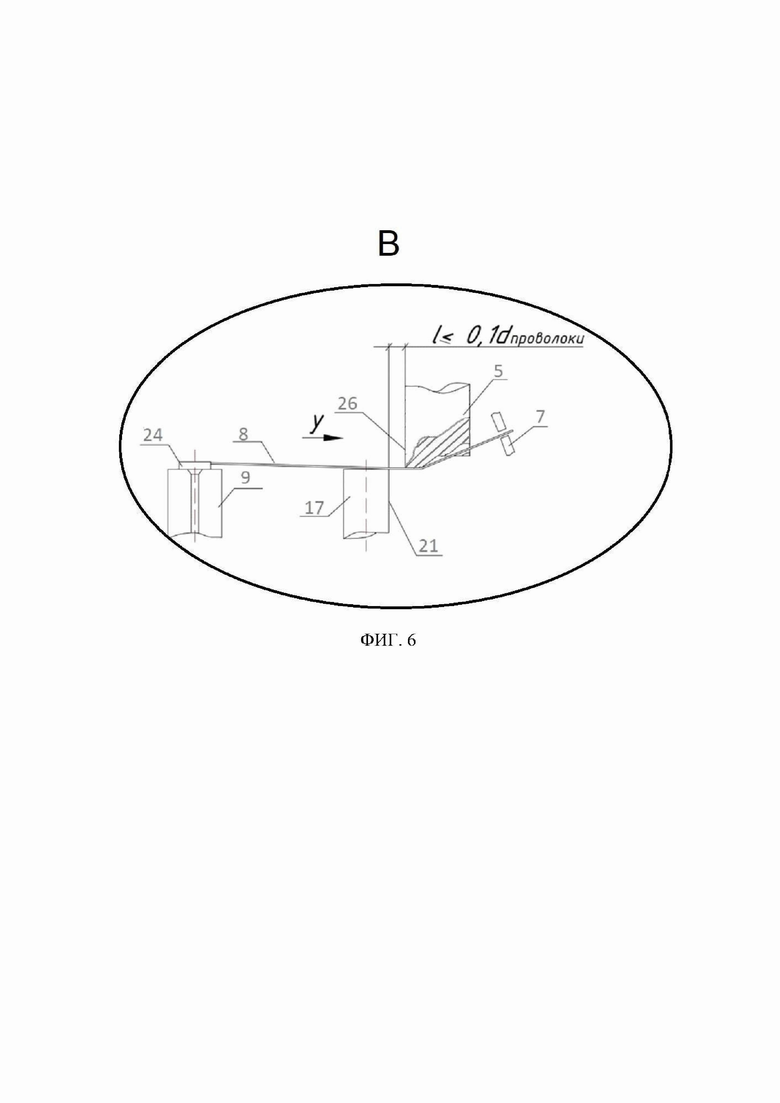

На фиг. 6 представлен схемный чертеж установки для проволочного монтажа полупроводникового кристалла интегральной микросхемы, выноска узла В на фиг. 1, положение 4.

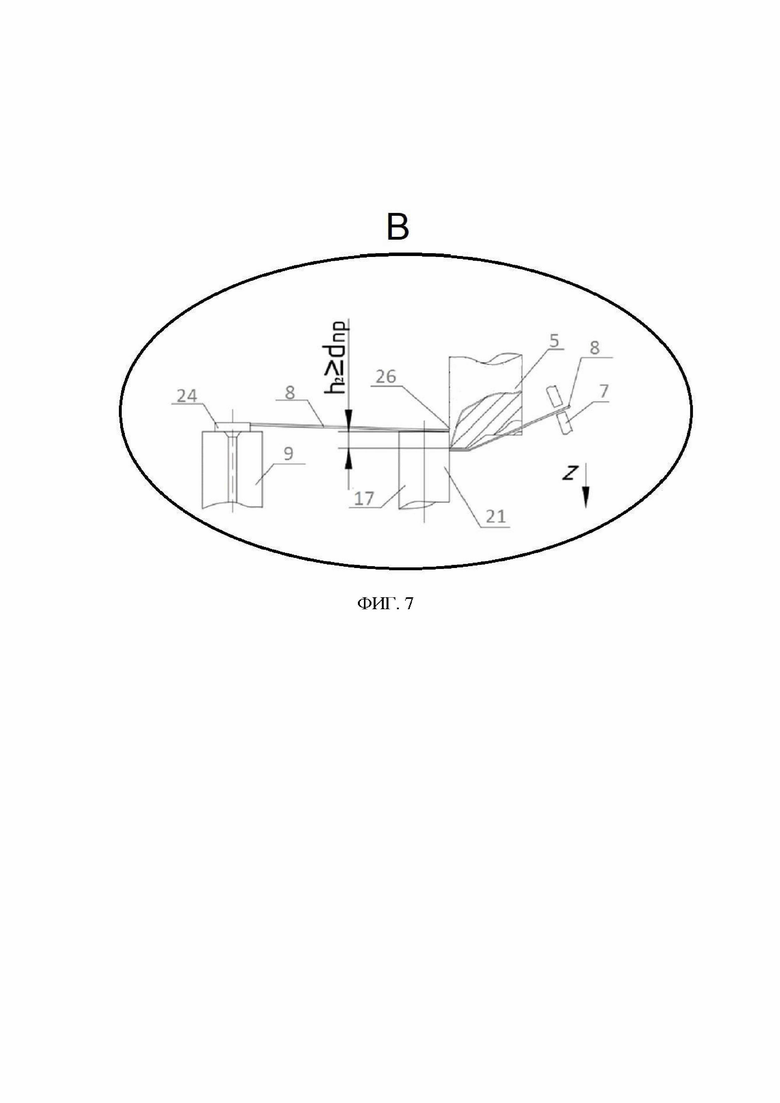

На фиг. 7 представлен схемный чертеж установки для проволочного монтажа полупроводникового кристалла интегральной микросхемы, выноска узла В на фиг. 1, положение 5.

В предпочтительном варианте установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы содержит корпус 1 с п-образным несущим основанием, сварочную головку 2 с приводами вертикального 3 и горизонтального 4 перемещения, сварочный инструмент 5, держатель 6, узел 7 зажима проволоки 8 с губками (на чертеже не показаны), подогреваемый монтажный стол 9, манипулятор 10, оптическую головку 11, блок управления 12. На сварочной головке 2 в центрах качания 13, находящихся в одной горизонтальной плоскости с рабочим торцом 14 сварочного инструмента 5, установлены два двуплечих рычага 15, 16. На двуплечем рычаге 15 закреплен сварочный инструмент 5 с держателем 6, а на двуплечем рычаге 16 закреплен узел 7 зажима проволоки 8. На корпусе 1, между монтажным столом 9 и сварочной головкой 2, установлен ограничитель 17 длины обрезки проволочного вывода, выполненный, например, в виде металлического стержня, закреплённого на корпусе 1 посредством кронштейна 18. Ограничитель 17 выполнен с возможностью регулировки его положения по осям X, Y, Z, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, Z - вертикальная ось, ϕ - ось вращения, осуществляемой посредством механизма регулировки 19. Верхняя грань 20 ограничителя 17 расположена в горизонтальной плоскости, проходящей через ось центров качания 13 двуплечих рычагов 15, 16, вертикальные оси ограничителя 17 и сварочного инструмента 5 лежат в одной вертикальной плоскости, а боковая грань 21 ограничителя 17, обращенная к сварочной головке 2, перпендикулярна перемещению сварочного инструмента 5 по оси Y. При этом ограничитель 17 и кронштейн 18 выполнены электрически изолированным от корпуса 1 посредством изоляционной прокладкой 22. Монтажный стол 9 содержит механизм поворота 23 кристалла 24 с контактными площадками (на чертеже не показаны) вокруг вертикальной оси. Манипулятор 10 содержит ручку 25 манипулятора для перемещения подогреваемого монтажного стола 9.

Установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы работает следующим образом.

После включения установки однократным нажатием кнопки «Пуск» (на чертеже не показана), расположенной на ручке 25 манипулятора 10, с помощью блока управления 12 автоматически по заданной циклограмме включается привод 3 вертикального перемещения сварочной головки 2 по оси Z и привод 4 горизонтального перемещения сварочной головки 2 по оси Y, при этом двуплечий рычаг 15 и двуплечий рычаг 16 поворачиваются в центрах качания 13, перемещая держатель 6 и сварочный инструмент 5 по оси Z и по оси Y в направлении кронштейна 18, с закрепленным на нем ограничителем 17, установленных между подогреваемым монтажным столом 9 и сварочной головкой 2 на корпусе 1 с п-образным несущим основанием. Причем предварительно с помощью механизма 19 регулируют положение ограничителя 17 по осям X, Y, Z, ϕ, выставляя его таким образом, чтобы вертикальная ось ограничителя 17 находилась в вертикальной плоскости, проходящей через вертикальную ось сварочного инструмента 5 и верхняя грань 20 ограничителя 17 располагалась в горизонтальной плоскости, проходящей через ось центров качания 13 двуплечих рычагов 15, 16 и через рабочий торец 14 сварочного инструмента 5, а боковая грань 21 ограничителя 17 была перпендикулярна перемещению сварочного инструмента 5 с держателем 6 от привода 4 горизонтального перемещения сварочной головки 2 по оси Y (положение 1). Далее опускают рабочий торец 14 сварочного инструмента 5 по оси Z на верхнюю грань 20 ограничителя 17, электрически изолированные друг от друга изоляционной прокладкой 22, до появления контакта между ними (положение 2). Координаты точки контакта сохраняют в памяти блока управления 12. После чего с помощью привода 3 опускают рабочий торец 9 сварочного инструмента 5 ниже верхней грани 20 ограничителя 17 на величину h1, не превышающую диаметр проволочного проводника (положение 3), после чего с помощью привода 4 перемещают боковую грань 21 сварочного инструмента 5 в направлении боковой грани 21 ограничителя 17 по оси Y до появления контакта между ними (положение 4), и координаты точки контакта сохраняют в памяти блока управления 12, после чего все исполнительные механизмы устанавливаются в исходное положение, из памяти блока управления 12 вызывают рабочую операцию и нажатием кнопки «Пуск» (на чертеже не показана) расположенной на ручке 25 манипулятора 10 с помощью блока управления 12 автоматически по заданной циклограмме включают привод 3 вертикального перемещения сварочной головки 2 по оси Z, привод 4 горизонтального перемещения сварочной головки 2 по оси Y, при этом двуплечий рычаг 15 и двуплечий рычаг 16 поворачиваются в центрах качания 13, перемещая держатель 6 и сварочный инструмент 5 по оси Z и по оси Y в направлении подогреваемого монтажного стола 9, на котором с помощью вакуума зафиксирован обрабатываемый кристалл 24 с контактной площадкой (на чертеже не показана). Далее оператор, наблюдая в оптическую головку 11 кристалл 24 с контактной площадкой, с помощью ручки 25 манипулятора 10 и механизма поворота 23 совмещают рабочий торец 14 сварочного инструмента 5 с поданной под него проволокой 8 с контактной площадкой кристалла 24, при этом проволока 8 зафиксирована с помощью узла зажима 7 проволоки 8, после чего нажимает кнопку «Пуск» (на рисунке не показана), при это блок управления 12 по заданной циклограмме включает исполнительные механизмы в следующем порядке: привод 3 вертикального перемещения сварочной головки 2 опускает рабочий торец 14 сварочного инструмента 5 на контактную площадку кристалла 24 и прижимает проволоку 8 рабочим торцом 14 сварочным усилием к контактной площадке кристалла 24 за счет нагрева кристалла 24 на подогреваемом монтажном столе 14 и приложенному давлению рабочим торцом 14 сварочного инструмента 5 к проволоке 8. Происходит термокомпрессионная сварка между контактной площадкой кристалла 24 и проволокой 8, после чего с помощью узла 7 зажима проволоку 8 расфиксируют и сварочный инструмент 5 с помощью привода 3 вертикального перемещения сварочной головки 2 поднимается с места сварки и далее включается привод 4 горизонтального перемещения сварочной головки 2 по оси Y, и протягивают проволоку 8 через подающий канал сварочного инструмента 5, перемещая сварочный инструмент 5 по оси Y в направлении боковой грани 21 ограничителя 17 с учетом координат точек контакта между боковой гранью 21 рабочего торца 14 инструмента 5 и боковой гранью 21 ограничителя 17 по оси Y,таким образом, чтобы расстояние l между боковой гранью 21 сварочного инструмента 5 и боковой гранью 21 ограничителя 17 составляло не более 0,1 диаметра проволоки 8. После чего приводом 3 вертикального перемещения сварочной головки 2 опускают рабочий торец 14 сварочного инструмента 5 по оси Z относительно верхней грани 20 ограничителя 17 с учетом координат точек контакта по оси Z между рабочим торцом 14 инструмента 5 и верхней гранью 20 ограничителя 17 на величину h2, составляющую не менее диаметра проволоки 8 (положение 5). При этом происходит обрезка проволоки 8 между боковой гранью 26 сварочного инструмента 5 и боковой гранью 21 ограничителя 17. После этого сварочный инструмент 5 приводом 3 вертикального перемещения сварочной головки 2 поднимают на высоту, превышающую уровень монтажного столика 9 и перемещают сварочный инструмент 5 в направлении подогреваемого монтажного стола 9 по оси Y и совмещают рабочий торец 14 инструмента 5 и проволоку 8, поданную под его рабочий торец 14 через подающий канал сварочного инструмента 5, с контактной площадкой кристалла 24 по осям Х, У, ϕ, и приводом 3 вертикального перемещения сварочной головки 2 опускают рабочий торец 14 сварочного инструмента 5 на контактную площадку кристалла24. После чего цикл монтажа повторяется.

Перечень конструктивных элементов:

1. корпус,

2. сварочная головка,

3. привод вертикального перемещения сварочной головки,

4. привод горизонтального перемещения сварочной головки,

5. сварочный инструмент,

6. держатель,

7. узел зажима проволоки,

8. проволока,

9. монтажный стол,

10. манипулятор,

11. оптическая головка,

12. блок управления,

13. центры качания,

14. рабочий торец сварочного инструмента,

15. двуплечий рычаг (основной),

16. двуплечий рычаг (дополнительный),

17. ограничитель длины обрезки проволочного вывода,

18. кронштейн для закрепления ограничителя,

19. механизм регулировки положения ограничителя,

20. верхняя грань ограничителя длины обрезки проволочного вывода,

21. боковая грань ограничителя длины обрезки проволочного вывода,

22. изоляционная прокладка для ограничителя,

23. механизм поворота кристалла вокруг своей оси,

24. кристалл,

25. ручка манипулятора для перемещения подогреваемого монтажного стола,

26. боковая грань сварочного инструмента,

h1 - величина перемещения вниз рабочего торца сварочного инструмента, ниже верхней грани 20 ограничителя 17, не превышающая диаметр проволочного проводника,

h2 - величина перемещения рабочего торца 14 сварочного инструмента 5 по оси Z относительно верхней грани 20 ограничителя 17 с учетом координат точек контакта по оси Z между рабочим торцом 14 инструмента 5 и верхней гранью 20 ограничителя 17, составляющая не менее диаметра проволоки 8,

l - расстояние между боковой гранью сварочного инструмента и боковой гранью ограничителя,

d пр - диаметр проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Инструмент для микросварки | 1990 |

|

SU1731541A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| Автоматическая установка для присоединения проволочных выводов внахлестку | 1978 |

|

SU740448A1 |

| Устройство для микросварки | 1989 |

|

SU1808589A1 |

| Автомат проволочного монтажа полупроводниковых приборов | 1989 |

|

SU1743771A1 |

| Способ монтажа проволочных проводников к контактным площадкам полупроводниковых приборов | 2020 |

|

RU2751605C1 |

| Установка для присоединения выводов | 1980 |

|

SU941101A1 |

Группа изобретений относится к области полупроводниковой технологии и может быть использована для монтажа проволочных выводов бескорпусных интегральных схем (БИС). Осуществляют присоединение проволочного проводника к контактным площадкам кристалла с формированием перемычек и его обрезку с получением фиксированной длины. Обрезку осуществляют посредством рабочего торца сварочного инструмента при его перемещении и сопряжении с ограничителем длины проволочного вывода. После обрезки сварочный инструмент поднимают и перемещают к месту присоединения проволочного проводника с очередной контактной площадкой кристалла. Сварочная головка установки для монтажа имеет приводы вертикального и горизонтального перемещения. В центрах качания сварочной головки, находящихся в одной горизонтальной плоскости с рабочим торцом сварочного инструмента, установлены два двуплечих рычага, на одном из которых закреплен сварочный инструмент с держателем, а на другом - узел зажима проволоки с губками. Ограничитель длины обрезки выполнен с возможностью регулировки его положения по осям. Группа изобретений обеспечивает повышение производительности и снижение трудозатрат на монтаж БИС при повышении качества сборки. 2 н. и 6 з.п. ф-лы, 7 ил.

1. Способ проволочного монтажа полупроводникового кристалла интегральной микросхемы, включающий присоединение проволочного проводника к контактным площадкам кристалла, формирование перемычек из проволочного проводника и его обрезку с получением гибкого проволочного вывода, отличающийся тем, что гибкий проволочный вывод получают фиксированной длины, при этом проволочный проводник протягивают через подающий канал сварочного инструмента, а обрезку проводника осуществляют посредством рабочего торца сварочного инструмента путем его перемещения и сопряжения с ограничителем длины проволочного вывода, после чего сварочный инструмент поднимают и перемещают к месту присоединения проволочного проводника с очередной контактной площадкой кристалла.

2. Способ по п. 1, отличающийся тем, что:

а) присоединение проволочного проводника к контактным площадкам корпуса осуществляют путем совмещения рабочего торца сварочного инструмента и проволоки с контактной площадкой кристалла по осям Х, У, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, ϕ - ось вращения, последующего опускания и прижатия проволочного проводника сварочным усилием к контактной площадке кристалла,

b) формирование перемычки осуществляют путем поднятия сварочного инструмента с места образования сварного соединения и протягивания проволочного проводника через подающий канал сварочного инструмента по осям Z, Y, где Z - вертикальная ось,

c) обрезку проволочного проводника осуществляют путем опускания рабочего торца сварочного инструмента по оси Z на верхнюю грань ограничителя длины обрезки проволочного проводника до сопряжения с ним, последующего опускания рабочего торца сварочного инструмента ниже верхней грани упомянутого ограничителя на расстояние, составляющее не более диаметра проволочного проводника, перемещения боковой грани сварочного инструмента в направлении боковой грани ограничителя длины обрезки проволочного проводника по оси Y до сопряжения с ним, перемещения подающего канала сварочного инструмента по оси Y в направлении боковой грани ограничителя длины обрезки проволочного проводника таким образом, чтобы расстояние между боковой гранью сварочного инструмента и боковой гранью упомянутого ограничителя составляло не более 0,1 его диаметра, опускания рабочего торца сварочного инструмента по оси Z относительно верхней грани ограничителя длины обрезки проволочного проводника на величину, составляющую не менее его диаметра, и одновременного перемещения подающего канала сварочного инструмента по оси Y в направлении боковой грани упомянутого ограничителя, а кристалла с присоединенным проволочным проводником - в направлении, противоположном от боковой грани ограничителя длины обрезки проволочного проводника.

3. Способ по п. 1, отличающийся тем, что присоединение проволочного проводника к контактным площадкам кристалла осуществляют с помощью термокомпрессионной, или ультразвуковой, или термозвуковой, или микроконтактной сварки.

4. Установка для проволочного монтажа полупроводникового кристалла интегральной микросхемы, содержащая корпус, сварочную головку с приводами вертикального и горизонтального перемещения, сварочный инструмент, держатель, узел зажима проволоки с губками, монтажный стол, манипулятор, оптическую головку для наблюдения за контактной площадкой полупроводникового кристалла и блок управления, отличающаяся тем, что на сварочной головке в центрах качания, находящихся в одной горизонтальной плоскости с рабочим торцом сварочного инструмента, установлены два двуплечих рычага, на одном из которых закреплен сварочный инструмент с держателем, а на другом - узел зажима проволоки с губками, на корпусе между монтажным столом и сварочной головкой установлен ограничитель длины обрезки проволочного проводника, выполненный с возможностью регулировки его положения по осям X, Y ,Z, ϕ, где Х, Y - взаимно перпендикулярные горизонтальные оси, Z - вертикальная ось, ϕ - ось вращения, при этом верхняя грань ограничителя длины обрезки проволочного проводника лежит в горизонтальной плоскости, проходящей через ось центров качания двуплечих рычагов, вертикальные оси упомянутого ограничителя и сварочного инструмента лежат в одной вертикальной плоскости, а боковая грань ограничителя длины обрезки проволочного проводника, обращенная к сварочной головке, перпендикулярна перемещению сварочного инструмента по оси Y, при этом упомянутый ограничитель выполнен электрически изолированным от корпуса.

5. Установка по п. 4, отличающаяся тем, что ограничитель длины обрезки проволочного проводника выполнен в виде металлического стержня с прямоугольным сечением, закреплённого на корпусе посредством кронштейна.

6. Установка по п. 4, отличающаяся тем, что корпус выполнен с п-образным несущим основанием.

7. Установка по п. 4, отличающаяся тем, что монтажный стол выполнен подогреваемым.

8. Установка по п. 4, отличающаяся тем, что монтажный стол содержит механизм поворота полупроводникового кристалла вокруг вертикальной оси.

| Способ проволочного монтажа полупроводниковых приборов | 1990 |

|

SU1764908A1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Установка для присоединения проволочных выводов методом термокомпрессии | 1976 |

|

SU604056A1 |

| Способ увеличения адгезии | 2020 |

|

RU2751805C1 |

| Автоматический регулятор для водяных турбин | 1929 |

|

SU15970A1 |

| US 7122905 B2, 17.10.2006. | |||

Авторы

Даты

2025-02-24—Публикация

2024-08-20—Подача