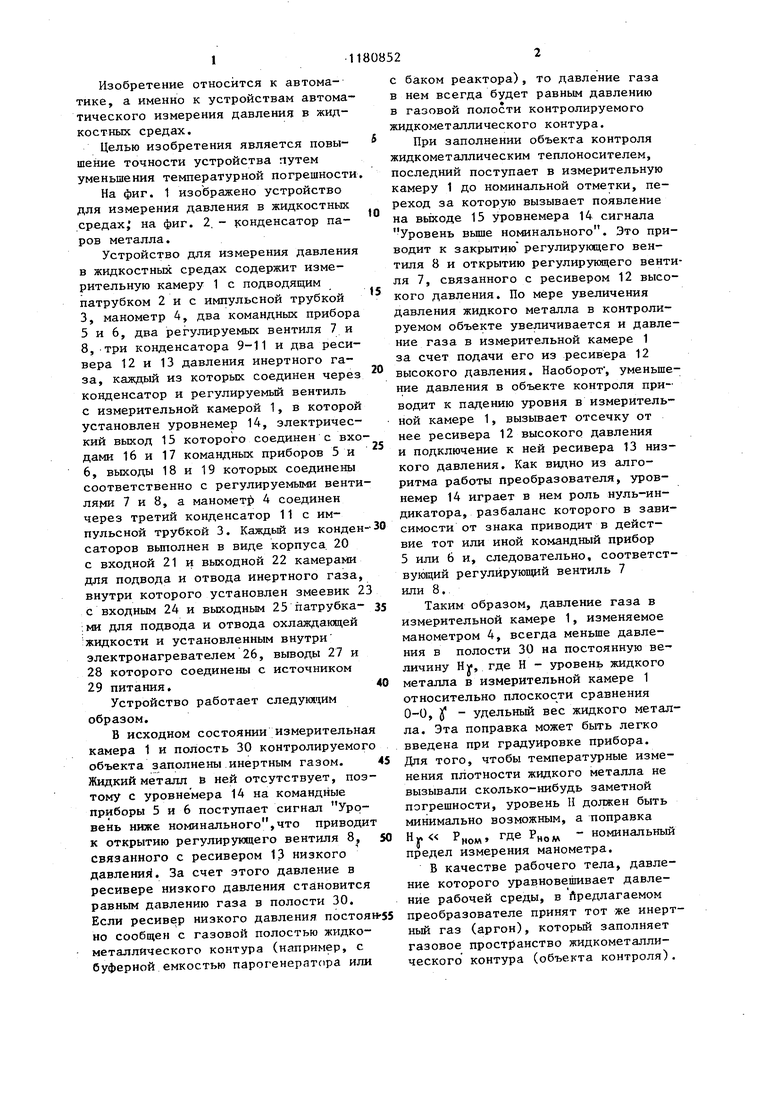

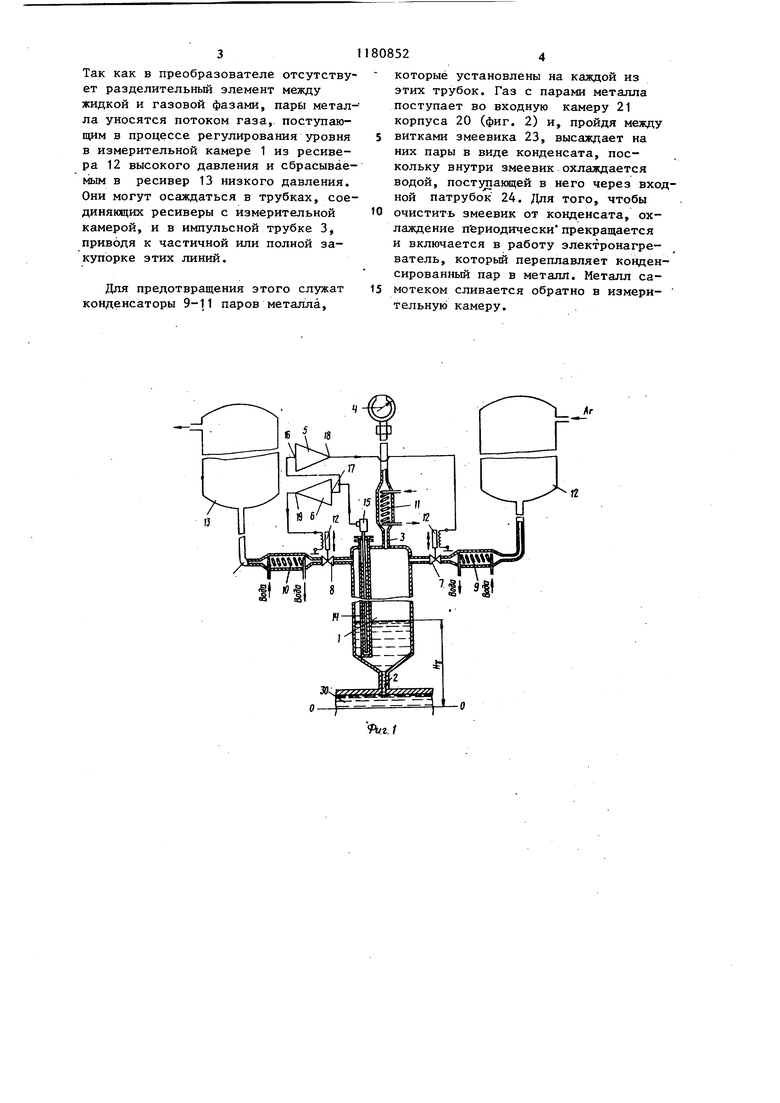

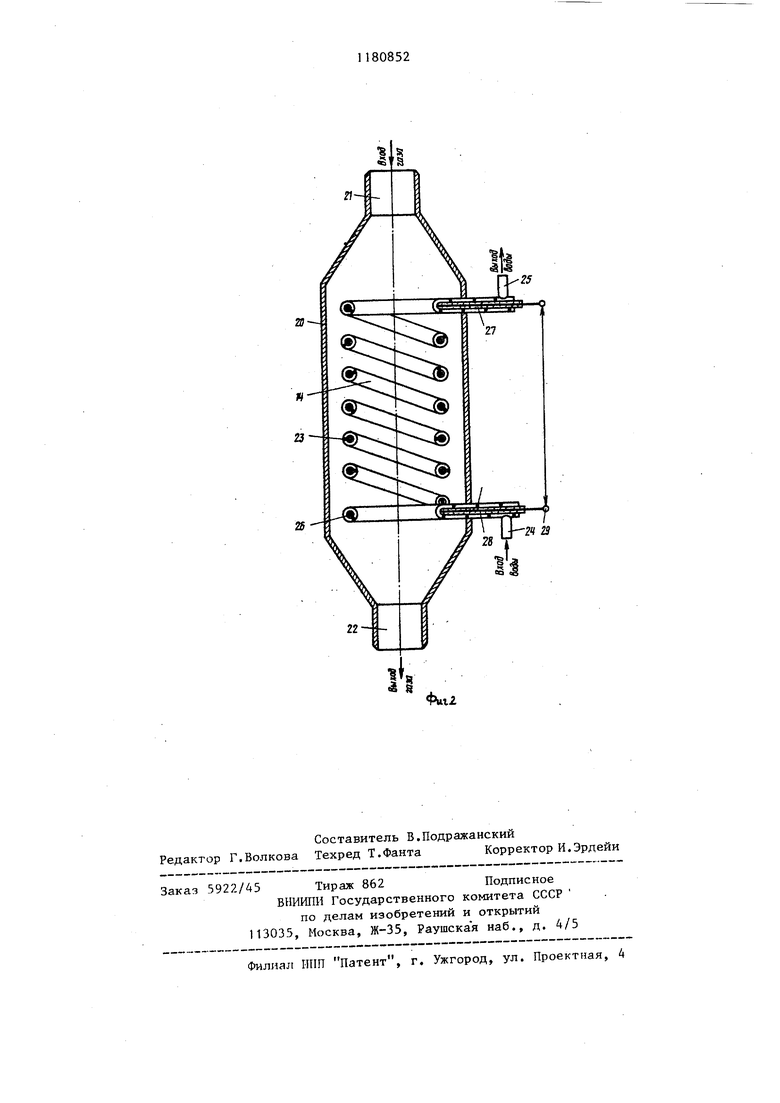

Изобретение относится к автоматике, а именно к устройствам автоматического измерения давления в жидкостных средах. Целью изобретения является повышение точности устройства путем уменьшения температурной погрешности На фиг. 1 изображено устройство для измерения давления в жидкостных средах; на фиг. 2, - сонденсатор паров металла. Устройство для измерения давления в жидкостных средах содержит измерительную камеру 1 с подводящим патрубком 2 и с импульсной трубкой 3, манометр 4, два командных прибора 5 и 6, два регулируемых вентиля 7 и 8, три конденсатора 9-11 и два ресивера 12 и 13 давления инертного газа, каждый из которых соединен через конденсатор и регулируемый вентиль с измерительной камерой 1, в которой установлен уровнемер 14, электрический выход 15 которого соединен с вхо дами 16 и 17 командных приборов 5 и 6, выходы 18 и 19 которых соединень соответственно с регулируемыми венти лями 7 и 8, а маномет 4 соединен через третий конденсатор 11с импульсной трубкой 3. Каждый из конден саторов выполнен в виде корпуса. 20 с входной 21 и выходной 22 камерами для подвода и отвода инертного газа, внутри которого установлен змеевик 2 с входным 24 и выходным 25 патрубка:ми для подвода и отвода охлаждающей жидкости и установленным внутри электронагревателем 26, выводы 27 и 28которого соединены с источником 29питания. Устройство работает следую чим образом. В исходном состоянии измерительна камера 1 и полость 30 контролируемог объекта заполнены инертным газом. Жидкий металл в ней отсутствует, поэ тому с уровнемера 14 на командные приборы 5 и 6 поступает сигнал Уровень ниже номинального,что приводи к открытию регулирующего вентиля 8, связанного с ресивером 13 низкого давлений. За счет этого давление в ресивере низкого давления становится равным давлению газа в полости 30. Если ресивер низкого давления постоя но сообщен с газовой полостью жидкометаллического контура (например, с буферной емкостью парогенератсфа или с баком реактора), то давление газа в нем всегда будет равным давлению в газовой полости контролируемого жидкометаллического контура. При заполнении объекта контроля жидкометаллическим теплоносителем, последний поступает в измерительную камеру 1 до номинальной отметки, переход за которую вызывает появление на вьтходе 15 уровнемера 14 сигнала Уровень выше номинального. Это приводит к закрытию регулирующего вентиля 8 и открытию регулируияцего вентиля 7, связанного с ресивером 12 высокого давления. По мере увеличения давления жидкого металла в контролируемом объекте увеличивается и давление газа в измерительной камере 1 за счет подачи его из ресивера 12 высокого давления. Наоборот , уменьшение давления в объекте контроля приводит к падению уровня в измерительной камере 1, вызывает отсечку от нее ресивера 12 высокого давления и подключение к ней ресивера 13 низкого давления. Как видно из алгоритма работы преобразователя, уровнемер 14 играет в нем роль нуль-индикатора, разбаланс которого в зависимости от знака приводит в действие тот или иной командный прибор 5 или 6 и, следовательно, соответствукядий регулируюпщй вентиль 7 или 8. Таким образом, давление газа в измерительной камере 1, изменяемое манометром 4, всегда меньше давления в полости 30 на постоянную величину Ну, где Н - уровень жидкого металла в измерительной камере 1 относительно плоскости сравнения 0-0, jf - удельный вес жидкого металла. Эта поправка может быть легко введена при градуировке прибора. Для того, чтобы температурные изменения плотности жидкого металла не вызывали сколько-нибудь заметной погрешности, уровень Н должен быть минимально возможным, а поправка Hj«« РНОМ Д PHOW - номинапьный предел измерения манометра. В качестве рабочего тела, давление которого уравновешивает давление рабочей среды, в Лредлагаемом преобразователе принят тот же инертный газ (аргон), который заполняет газовое пространство жидкометаллического контура (объекта контроля).

Так как в преобразователе отсутствует разделительный элемент между жидкой и газовой фазами, пары металла уносятся потоком газа,, поступающим в процессе регулирования уровня в измерительной камере 1 из ресивера 12 высокого давления и сбрасываемым в ресивер 13 низкого давления. Они могут осаждаться в трубках, соединяющих ресиверы с измерительной камерой, и в импульсной трубке 3, приводя к частичной или полной закупорке зтих линий.

Для предотвращения этого служат конденсаторы 9-11 паров металла.

которые установлены на каждой из этих трубок. Газ с парами металла поступает во входную камеру 21 корпуса 20 (фиг. 2) и, пройдя между витками змеевика 23, высаждает на них пары в виде конденсата, поскольку внутри змеевик охлаждается водой, пост ающей в него через входной патрубок 24. Для того, чтобы очистить змеевик от конденсата, охлаждение периодически прекращается и включается в работу электронагреватель, который переплавляет конденсированный пар в металл. Металл самотеком сливается обратно в измерительнук камеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМАТОГРАФ ДЛЯ АНАЛИЗА ПРИМЕСЕЙ В ГАЗАХ | 1969 |

|

SU241094A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИПТОНОКСЕНОНОВОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2482903C1 |

| Стенд для испытания генератора абсорбционно-диффузионного бытового холодильника | 1988 |

|

SU1693425A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА (СИСТЕМА ОБОГРЕВА) | 1994 |

|

RU2087796C1 |

| Устройство отбора проб многофазного флюида и способ его реализации | 2023 |

|

RU2816682C1 |

| УСТРОЙСТВО ДЛЯ ВОЗДУШНОГО ТЕРМОСТАТИРОВАНИЯ КОСМИЧЕСКИХ ОБЪЕКТОВ | 1998 |

|

RU2135910C1 |

| МАЛОГАБАРИТНАЯ МОБИЛЬНАЯ СТАНЦИЯ ГАЗИФИКАЦИИ СЖИЖЕННЫХ ГАЗОВ | 2021 |

|

RU2767412C1 |

| Установка для очистки внутренних полостей агрегатов бытовых холодильников | 1987 |

|

SU1651056A1 |

| ТЕРМОРЕГУЛИРУЕМОЕ КРИОСТАТНОЕ УСТРОЙСТВО | 2007 |

|

RU2366999C1 |

| Стенд для поверки аналоговых уровнемеров жидкости | 1988 |

|

SU1597584A1 |

,,§

Фиг2

| Болланд Цк | |||

| Приборы контроля ядерных реакторов | |||

| М.: Атомиздат, 1973 | |||

| Измеритель давления | 1979 |

|

SU787919A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-23—Публикация

1984-04-18—Подача