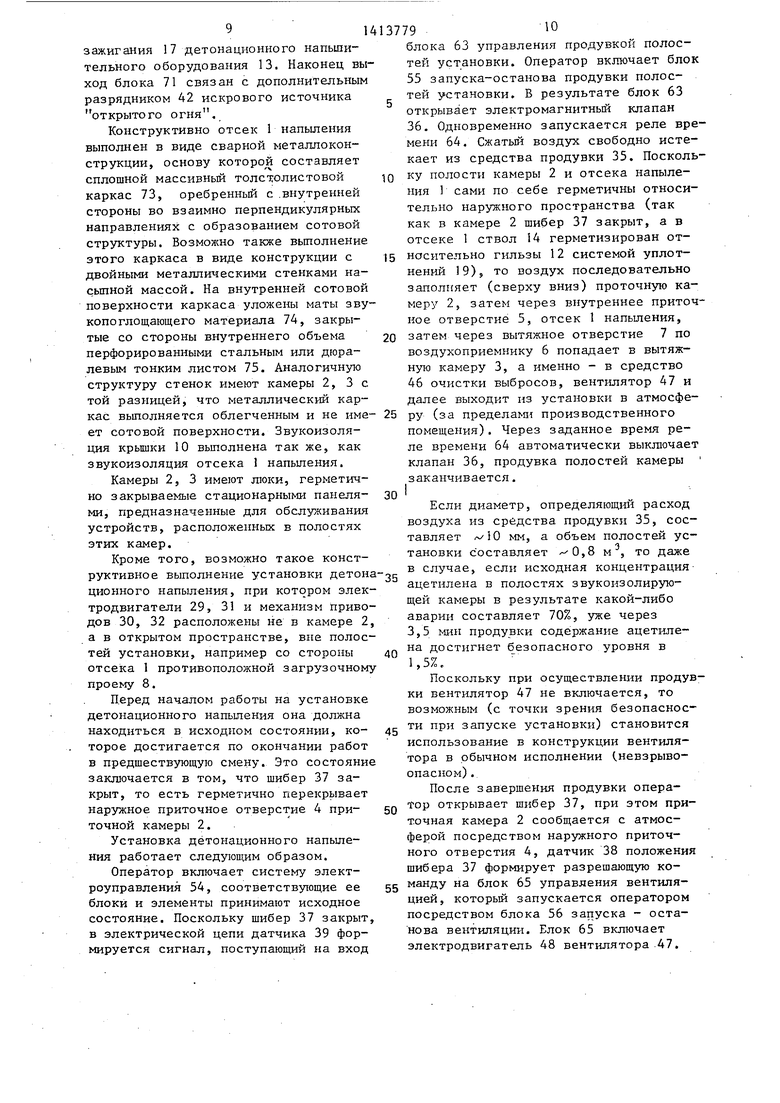

средств обработки информации и выработки команд и системы датчиков, включающей датчики положения шибера, датчик тяги или напора и наружньш . акустический датчик, расположенный вне звукоизолирующей камеры,

4.Установка по нп. 1, 3, отличающая ся тем, что наруж- ньпЧ акустический датчик системы электроуправления размещен непосредственно у дозатора порошка напыляемого материала.

5,Установка по пп. 1 и 2, отличающаяся тем, что она снабжена средством нетехнологического непрерывного открытого огня,

. размещенным в отсеке напыления между открытым срезом ствола и вытяжным

отверстием вытяжной камеры, причем это средство связано с системой электроуправления .

6. Установка по пп. 1, 2, 5, отличающая ся тем, что средство нетехнологического непрерывного открытого огня выполнено в виде электронагревателя, снабженного реле тока для соединения с системой электроуправления ,

7. Установка по пп. 1, 2, 5, отличающаяся тем, что средство непрерывного открытого огня вьшолнено в виде высоковольтного разрядника, связанного с независимым источником возбуждения разрядов, которым снабжена система злектроуправ- ления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для детонационного напыления | 1984 |

|

SU1181331A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1249753A1 |

| Устройство для детонационного напыления покрытий | 1982 |

|

SU1092798A1 |

| Устройство для детонационного напыления покрытий | 2016 |

|

RU2618060C1 |

| Автоматическая установка для детонационного напыления покрытий | 1978 |

|

SU771969A1 |

| Устройство детонационного напыления покрытий | 1986 |

|

SU1383583A1 |

| СТВОЛ УСТАНОВКИ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2404860C2 |

| УСТАНОВКА ДЛЯ ДЕТОНАЦИОННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2399430C1 |

| РЕЦИРКУЛЯЦИОННЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИЙ | 2014 |

|

RU2569245C1 |

| Установка для детонационного напыления покрытий | 1976 |

|

SU605361A1 |

Изобретение относится к технике нанесения покрытиР, более конкретно - к устройствам для детонационного напыления, и может быть использовано в машиностроении.

Целью изобретения является снижение материалоемкости, массы, габари- тов установки при одновременном улучшении удобства ее обслуживания и повышении безопасности работ.

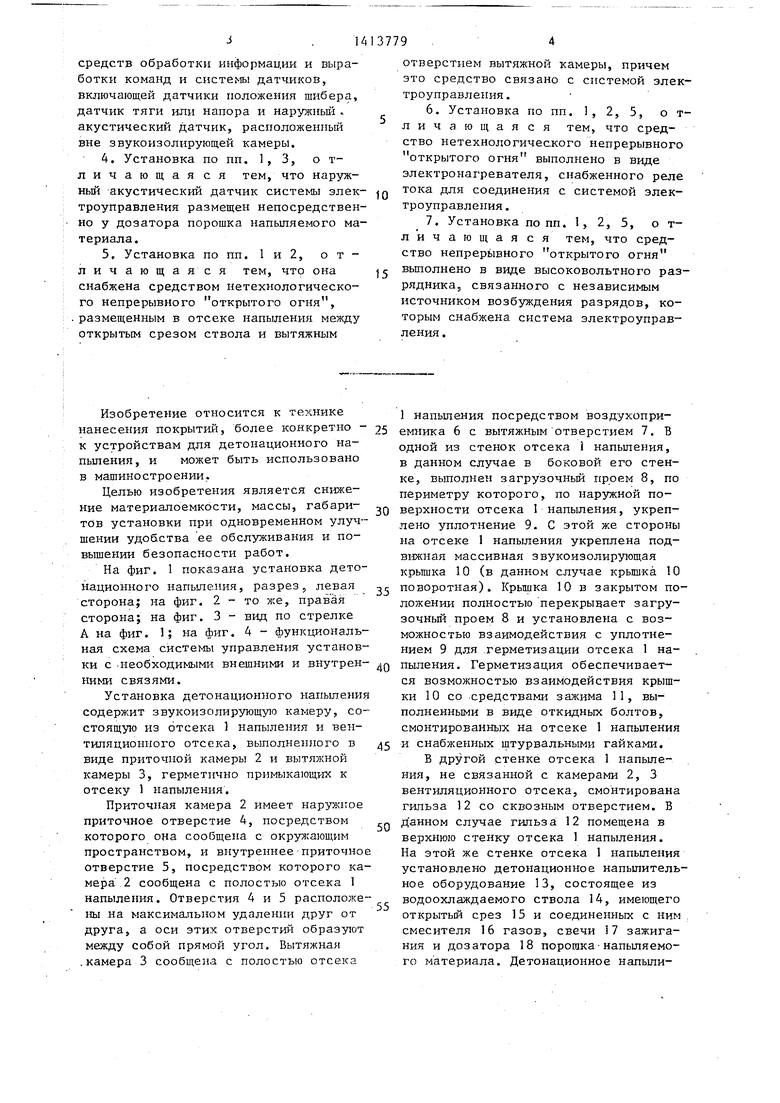

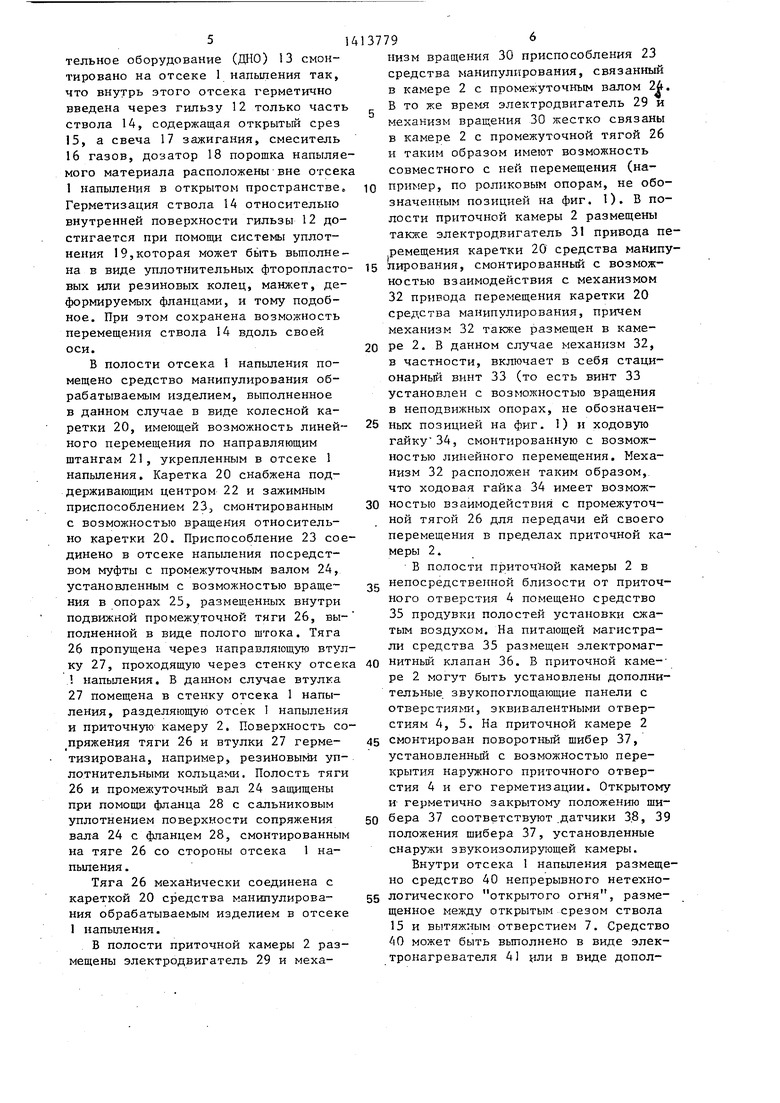

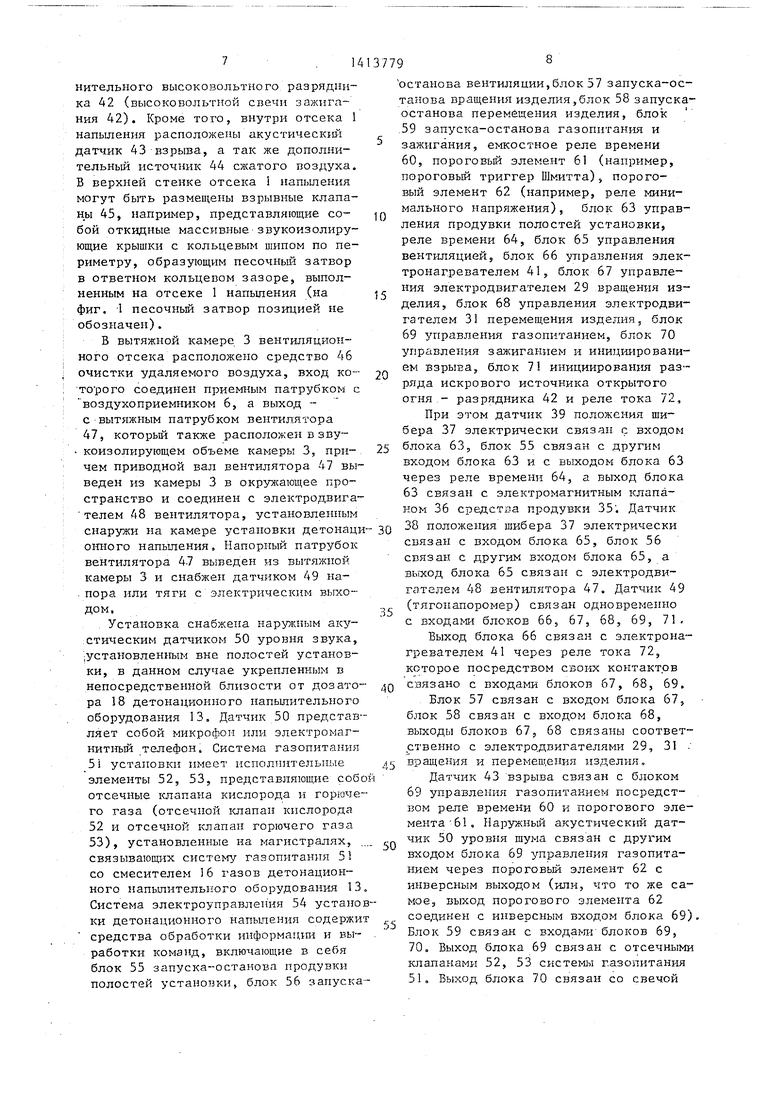

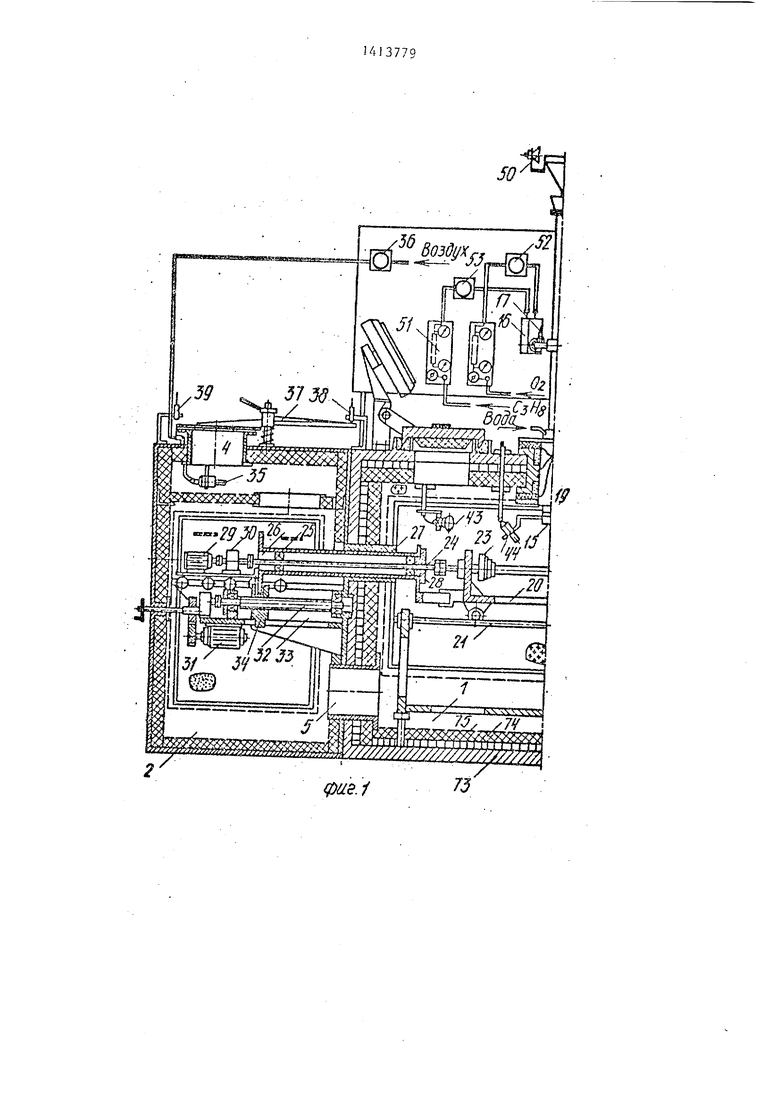

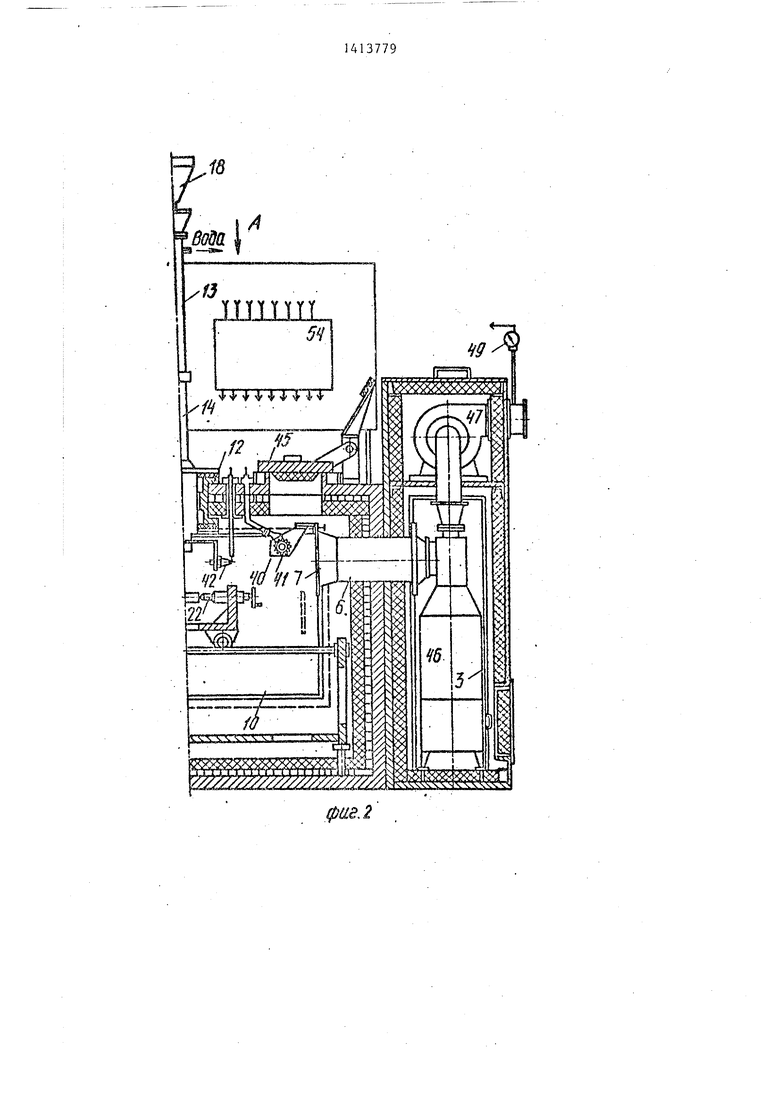

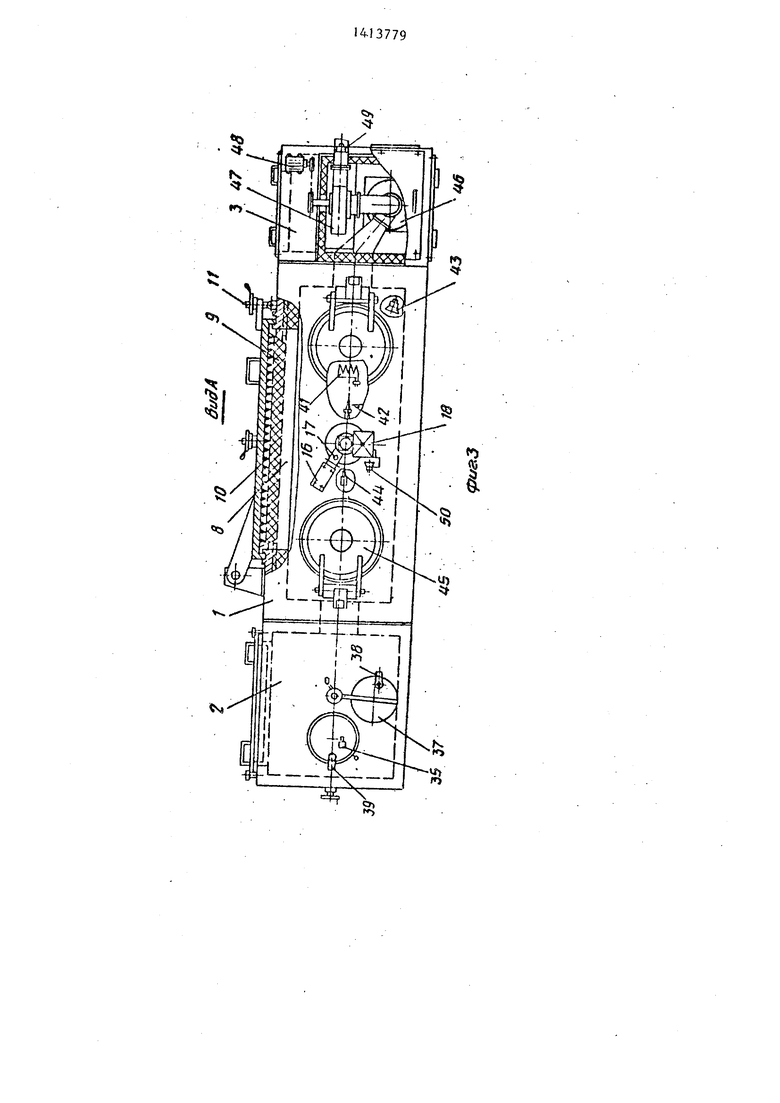

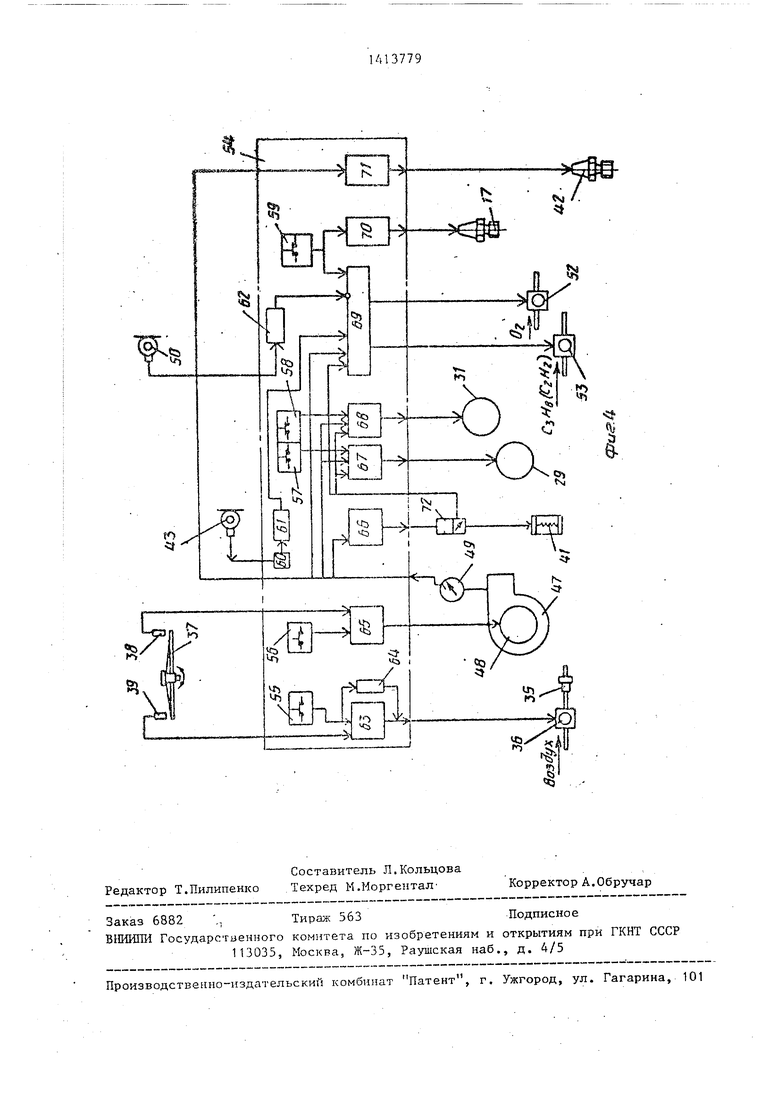

На фиг. 1 показана установка детонационного напьшения, разрез, левая сторона; на фиг. 2 - то же, правая сторона; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - функциональная схема системы управления установки с .необходимыми внешними и внутрен- ними связями.

Установка детонационного напьшения содержит звукоизолирующую камеру, состоящую из отсека 1 напыления и вентиляционного отсека, выполненного в виде приточной камеры 2 и вытяжной камеры 3, герметично примыкающих к отсеку 1 напыления.

Приточная камера 2 имеет наружное приточное отверстие 4, посредством которого она сообщена с окруя;а ощим пространством, и внутреннее приточно отверстие 5, посредством которого камера 2 сообщена с полостью отсека 1 напыления. Отверстия 4 и 5 расположе ны на максимальном удалении дрУг от друга, а оси этих отверстий образу от между собой прямой угол. Вытяжная .камера 3 сообщена с полостью отсека

5

р

Q

5

5

1 напьшения посредством воздухопри- емника 6 с вытяжным отверстием 7. В одной из стенок отсека J напыления, в данном случае в боковой его стенке, выполнен загрузочньш проем 8, по периметру которого, по наружной поверхности отсека 1 напыления, укреплено уплотнение 9. С этой же стороны на отсеке 1 напыления укреплена подвижная массивная звукоизолирующая крышка 10 (в данном случае крышка 10 поворотная). Крышка 10 в закрытом положении полностью перекрывает загру- зочньй проем 8 и установлена с возможностью взаимодействия с уплотнением 9 для .герметизации отсека 1 напыления. Герметизация обеспечивается возможностью взаимодействия крыщ- ки 10 со средствами зажима 11, выполненными в виде откидных болтов, смонтированных на отсеке 1 напьшения и снабженных щтурвальными гайками.

В другой стенке отсека 1 напьшения, не связанной с камерами 2, 3 вентиляционного отсека, смонтирована гильза 12 со сквозным отверстием. В д анном случае гильза 12 помещена в верхнюю стенку отсека 1 напыления. На этой же стенке отсека 1 напьшения установлено детонационное напьшитель- ное оборудование 13, состоящее из водоохлаждаемого ствола 14, имеющего открытый срез 15 и соединенных с ним смесителя 16 газов, свечи 7 зажигания и дозатора 18 порошканапьшяемо- го материала. Детонационное напьши5

тельное оборудование (ДНО) 13 смонтировано на отсеке 1 напыления так, что внутрь этого отсека герметично введена через гильзу 12 только часть ствола 14, содержащая открытьй срез 15, а свеча 17 зажигания, смеситель 16 газов, дозатор 18 порошка напыляемого материала расположены вне отсек 1 напыления в открытом пространстве. Герметизация ствола 14 относительно внутренней поверхности гильзы 12 достигается при помощи системы уплотнения 19,которая может быть вьшолне- на в виде уплотнительных фторопластовых или резиновых колец, манжет, деформируемых фланцами, и тому подобное. При этом сохранена возможность перемещения ствола 14 вдоль своей оси.

В полости отсека 1 напьшения помещено средство манипулирования обрабатываемым изделием, выполненное в данном случае в виде колесной каретки 20, имеющей возможность линейного перемещения по направляющим штангам 21, укрепленным в отсеке 1 напыления. Каретка 20 снабжена поддерживающим центром 22 и зажимным приспособлением 23j смонтированным с возможностью вращения относительно каретки 20. Приспособление 23 соединено в отсеке напыления посредством муфты с промежуточным валом 24, установленным с возможностью вращения в опорах 25, размещенных внутри подвижной промежуточной тяги 26, выполненной в виде полого штока. Тяга

26пропущена через направляющую втулку 27, проходящую через стенку отсек напыления, В данном случае втулка

27помещена в стенку отсека 1 напыления, разделяющую отсек 1 напыления и приточную камеру 2. Поверхность со пряжения тяги 26 и втулки 27 герметизирована, например, резиновыми уп- лотнительными кольцами. Полость тяги 26 и промежуточный вал 24 защищены при помощи фланца 28 с сальниковым уплотнением поверхности сопряжения вала 24 с фланцем 28, смонтированным на тяге 26 со стороны отсека 1 напьшения .

Тяга 26 механически соединена с кареткой 20 средства манипулирования обрабатываемым изделием в отсеке 1 напыления.

В полости приточной камеры 2 размещены электродвигатель 29 и меха796

низм вращения 30 приспособления 23 средства манипулирования, связанный в камере 2 с промежуточным валом 2, В то же электродвигатель 29 и механизм вращения 30 жестко связаны в камере 2 с промежуточной тягой 26 и таким образом имеют возможность совместного с ней перемещения (например, по роликовым опорам, не обозначенным позицией на фиг. 1). В полости приточной камеры 2 размещены также электродвигатель 31 привода перемещения каретки 20 средства манипулирования, смонтированный с возможностью взаимодействия с механизмом 32 привода перемещения каретки 20 средства манипулирования, причем механизм 32 также размещен в камере 2. В данном случае механизм 32, в частности, включает в себя стаци- онарньй винт 33 (то есть винт 33 установлен с возможностью вращения в неподвижных опорах, не обозначениых позицией на фиг. 1) и ходовую гайку 34, смонтированную с возможностью линейного перемещения. Механизм 32 расположен таким образом, что ходовая гайка 34 имеет возможностыо взаимодействия с промежуточной тягой 26 для передачи ей своего перемещения в пределах приточной камеры 2.

Б полости приточной камеры 2 в

непосредственной близости от приточного отверстия 4 помещено средство 35 продувки полостей установки сжатым воздухом. На питающей магистрали средства 35 размещен электромагнитный клапан 36. В приточной каме-- ре 2 могут быть установлены дополнительные звукопоглощающие панели с отверстиями, эквивалентными отверстиям 4, 5. На приточной камере 2

смонтирован поворотный шибер 37, установленньш с возможностью перекрытия наружного приточного отверстия 4 и его герметизации. Открытому и- герметично закрытому положению шибера 37 соответствуют .датчики 3.8, 39 положения шибера 37, установленные снаружи звукоизолирующей камеры.

Внутри отсека 1 напьшения размещено средство 40 непрерывного нетехнологического открытого огня, размещенное между открытым срезом ствола 15 и вытяжным отверстием 7. Средство 40 может быть выполнено в виде электронагревателя 41 или в виде дополнительыого высоковольтного разрядника 42 (высоковольтной свечн зажигания 42). Кроме того, внутри отсека 1 напыления расположены акустический датчик 43 взрыва, а так же дополнительный источник 44 сжатого воздуха. В верхней стенке отсека 1 напьшения могут быть размещены взрывные клапаны 45, например, представляющие собой откидные массивные звукоизолирующие крышки с кольцевым шипом по периметру, образующ11М песочный затвор в ответном кольцевом зазоре, выполненным на отсеке 1 напьшения (на фиг. -1 песочньй затвор позицией не обозначен),

В вытяжной камере 3 вентиляционного отсека расположено средство 46 очистки удаляемого воздуха, вход ко- то рого соединен приемным патрубком с воздухоприемником 6, а выход - с вытяжным патрубком вентилятора 47, который также расположен взву коизолиругощем объеме канерь: 3, при-, чем приводной вал вентилятора 47 выведен из камеры 3 в окружающее пространство и соединен с электродвига- телем 48 вентилятора, установленным

10

останова вентиляции,блок 57 запуска-о танова вращения изделия,блок 58 запуск останова перем(и1;ения изделия, блок .59 запуска-останова газопнтания и - зажигания, емкостное реле времени 60, пороговьй элемент 61 (например, пороговый триггер Шмитта), пороговый элемент 62 (например, реле минимального напряжения), блок 63 управ ления продувки полостей установки, реле времени 64, блок 65 управления вентиляцией, блок 66 утгравления элек тронагревателем 41, блок 67 управления электродвигателем 29 вращения из делия, блок 68 управления электродви гателем 31 перемещения изделия, блок 69 управления газопитаннем, блок 70 управления зажиганием и иниц1-1ировани ем взрыва, блок 71 инициирования раз ряда искрового источника открытого огня.- разрядника 42 и реле тока 72, При этом датчик 39 положения шибера 37 электрически связан с входом блока 63, блок 55 связан с другим входом блока 63 и с выходом блока 63 через реле времени 64, а выход блока 63 связан с электромагнитным клапаном 36 средства продувки 35. Датчик

15

20

25

снаружи на камере установки детонаци- 30 - положения шибера 37 электрически

связан с входом блока 65, блок 56 связан с другим входом блока 65, а выход блока 65 связан с электродвигателем 48 вентилятора 47. Датчик 4 (тягонапоромер) связан одновременно с входами блоков 66, 67, 68, 69, 71

онного напыления. Напорный патрубок вентилятора 47 выведен из вытяжной камеры 3 и снабжен датчиком 49 на- нора или тяги с электрическим выходом.

. Установка снабжена наружным акустическим датчиком 50 уровня звука, ;Установлен1П)1М вне полостей установки, в данном случае укрепленным в непосредственной близости от дозато- ра 18 детонационного напьшителыюго оборудования 13. Датчик 50 представляет собой микрофон или электромаг- нитньй телефон. Система газопитания

51установки имеет исполнительные элементы 52, 53, представляющие собо отсечные тслапана кислорода и горючего газа (отсечной клапан кислорода

52и отсечной клапан горючего газа

53), установленные на магистралях, . связывающих систему газопитания 51 со смесителем 16 1 азов детонационного напылительного оборудования 13 Система электроуправлем ия 54 установки детонационного напыления содержит средства обработки информагцш и выработки команд, включающие в себя блок 55 запуска-останова продувки полостей установки, блок 56 запуска

98

останова вентиляции,блок 57 запуска-останова вращения изделия,блок 58 запуска- останова перем(и1;ения изделия, блок .59 запуска-останова газопнтания и зажигания, емкостное реле времени 60, пороговьй элемент 61 (например, пороговый триггер Шмитта), пороговый элемент 62 (например, реле минимального напряжения), блок 63 управления продувки полостей установки, реле времени 64, блок 65 управления вентиляцией, блок 66 утгравления электронагревателем 41, блок 67 управления электродвигателем 29 вращения изделия, блок 68 управления электродвигателем 31 перемещения изделия, блок 69 управления газопитаннем, блок 70 управления зажиганием и иниц1-1ировани- ем взрыва, блок 71 инициирования раз-ряда искрового источника открытого огня.- разрядника 42 и реле тока 72, При этом датчик 39 положения шибера 37 электрически связан с входом блока 63, блок 55 связан с другим входом блока 63 и с выходом блока 63 через реле времени 64, а выход блока 63 связан с электромагнитным клапаном 36 средства продувки 35. Датчик

- положения шибера 37 электрически

связан с входом блока 65, блок 56 связан с другим входом блока 65, а выход блока 65 связан с электродвигателем 48 вентилятора 47. Датчик 49 (тягонапоромер) связан одновременно с входами блоков 66, 67, 68, 69, 71,

Выход блока 66 связан с электронагревателем 41 через реле тока 72, которое посредством своих контактов связано с входами блоков 67, 68, 69.

Блок 57 связан с входом блока 67, блок 58 связан с входом блока 68, выходы блоков 67, 68 связаны соответственно с электродвигателями 29, 31 вращения и перемещения изделия.

Датчик 43 взрыва связан с блоком 69 управления газопитанием посредством реле времени 60 и порогового элемента б. Наружный акустический датчик 50 уровня шума связан с другим входом блока 69 управления газопитанием через пороговый элемент 62 с инверсным выходом (или, что то же самое, выход порогового элемента 62 соединен с инверсным входом блока 69) Блок 59 связан с вxoдa пi блоков 69, 70. Выход блока 69 связан с отсечнь Ми клапанами 52, 53 систем-, газопитания 51, Выход блока 70 связан со свечой

91

зажигания 17 детонационного напьши- тельного оборудования 13. Наконец выход блока 71 связан с дополнительным разрядником 42 искрового источника открытого огня.

Конструктивно отсек 1 напыления выполнен в виде сварной металлоконструкции, основу которой составляет сплошной массивный толстолистовой каркас 73, оребренный с .внутренней стороны во взаимно перпендикулярных направлениях с образованием сотовой структуры. Возможно также выполнение этого каркаса в виде конструкции с двойными металлическими стенками на- сьшной массой. На внутренней сотовой поверхности каркаса уложены маты звукопоглощающего материала 74, закрытые со стороны внутреннего объема перфорированными стальным или дюралевым тонким листом 75. Аналогичную структуру стенок имеют камеры 2, 3с той разницей, что металлический каркас выполняется облегченным и не имеет сотовой поверхности. Звукоизоляция крышки 10 выполнена так же, как звукоизоляция отсека 1 напыления.

Камеры 2, 3 имеют люки, герметично закрываемые стационарными панелями, предназначенные для обслуживания устройств, расположенных в полостях этих камер.

Кроме того, возможно такое конструктивное выполнение установки детонационного напыления, при котором электродвигатели 29, 31 и механизм приводов 30, 32 расположены не в камере 2, а в открытом пространстве, вне полостей установки, например со стороны отсека 1 противоположной загрузочному проему 8.

П.еред началом работы на установке детонационного напыления она должна находиться в исходном состоянии, которое достигается по окончании работ в предшествующую смену. Это состояние закл1очается в том, что шибер 37 закрыт, то есть герметично перекрывает наружное приточное отверстие 4 приточной камеры 2.

Установка детонационного напыления работает следующим образом.

Оператор включает систему электроуправления 54, соответствующие ее блоки и элементы принимают исходное состояние. Поскольку шибер 37 закрыт, в электрической цепи датчика 39 формируется сигнал, поступающий на вход

0

5

0

5

3779 0

блока 63 управления продувкой полостей установки. Оператор включает блок 55 запуска-останова продувки полостей установки. В результате блок 63 открывает электромагнитньй клапан 36. Одновременно запускается реле времени 64. Сжатьй воздух свободно истекает из средства продувки 35. Поскольку полости камеры 2 и отсека напыления 1 сами по себе герметичны относительно наружного пространства (так как в камере 2 шибер 37 закрыт, а в отсеке 1 ствол 14 герметизирован относительно гильзы 12 системой уплотнений 19), то воздух последовательно заполняет (сверху вниз) проточную камеру 2, затем через внутреннее приточное отверстие 5, отсек 1 напыления, затем через вытяжное отверстие 7 по воздухоприемнику 6 попадает в вытяжную камеру 3, а именно - в средство 46 очистки выбросов, вентилятор 47 и далее выходит из установки в атмосферу (за пределами производственного помещения). Через заданное время реле времени 64 автоматически выключает клапан 36, продувка полостей камеры заканчивается.

0

Если диаметр, определяющий расход

воздуха из средства продувки 35, составляет }0 мм, а объем полостей установки с оставляет - 0,8м, то даже в случае, если исходная концентрация- ацетилена в полостях звукоизолирующей камеры в результате какой-либо аварии составляет 70%, уже через 3,5 мин продувки содержание ацетилена достигнет безопасного уровня в 1,5%.

Поскольку при осуществлении продувки вентилятор 47 не включается, то возможным (с точки зрения безопасности при запуске установки) становится использование в конструкции вентилятора в обычном исполнении (.невзрывоопасном) .

После завершения продувки оператор открывает щибер 37, при этом приточная камера 2 сообщается с атмосферой посредством наружного приточного отверстия 4, датчик 38 положения шибера 37 формирует разрешающую ко- g манду на блок 65 управления вентиляцией, которьй запускается оператором посредством блока 56 запуска - останова вентиляции. Елок 65 включает электродвигатель 48 вентилятора 47.

5

0

5

0

В дальнейшем вентилятор 47 работает постоянно, внлоть до завершения работ на установке. При этом нриток воздуха осуществляется через отвер- стия 4, 5 нриточной камеры 2, а удаление - через отверстие 7 воздухопри- емника б вытяжной камеры 3, Поэтому .в нолости камеры 2 существует избы- iточное давление относительно полос- тей отсека напьтения и вытяжной камеры 3, Как только тяга в напорном патрубке вентилятора 47 достигает до пустимого значения,.срабатывают элек- трические контакты датчика 49 ,(тяго- напоромера) и таким образом запускается блок 66 управления электронагревателем 41 или блок 71 инициирования :разряда . искрового источника откры- ;того огня разрядника 42. Одновременно формируются комагщы от датчика ;495 разрешающие запуск блоков u7j ;68 управления электродвигателями :вращения и перемещения изделия (сред- ;ства манипулирования изделнем), а I также запуск блока 69 управлении га- 1зопитанием, В том случае, когда используется электронагреватель 415 при его электропитании от блока 66 сра- .батывает реле тока 72, электрические контакты которого, в свою очередь, . также формируют разрешающие команды на блоки 67, 68, 69. Открытая спираль электронагревателя : 41 нагрева

ется до температуры 7СС С (красное свечение), заведомо достаточной для .зажигш-1ия применяемых-газовых смесей

В дальнейшем любой отказ или неисправность в системе вентиляции., вызывающие падение тяги (напора) ниже устаиовлешюго значения, приводят к размыканрлзо соответствуюшдгх контактов датчика 49 и вследствие Э1 ого к вы- клзоченшо блоков 66, 67, 68, 69, при этом существенно, что вьиспксчение блока 69 немедленно прекращает подач газов через ДНО 13 в отсек 1 напыления .

Аналогично, перегорание электропа гревателя 41 немедленно блокирует но дачу газов и останавливает электродвгатели 29, 31 .

После включения вентиляции оператор открывает подвижную крьшку 10 отсека 1 напыления и через загрузочный проем 8 производит закрепление детали в зажи;мном приспособлении 23 каретки 20 средства машшулирования об рабатьшае1 1ым изделнем, При необходи

0

5

0

5

0

5

5

мости изделие поджимается центром 22. Затем путем установочных перемещений каретки 20 (ручных или с использова- j ннем электропривода 31, 32) достигается положение обрабатываемого изделия относительно открытого среза 15 ствола 13. Оператор закрывает крышку 10 и при помощи средств зажима 111 герметизирует отсек 1 напыления,, что достигается воздействием 10 на уплотнение 9 при зажиме.

После этого оператор производит технологическую настройку системы га- зрпитания 51, открывает подачу охлаждающей воды в ДНО 13, при необходимости открывает подачу воздуха обдува детали из дополнительного источника 44 сжатого воздуха. Затем оператор включает блоки 59, 57, 58 запуска- останова соответственно газопитания и зажигания, вращения изделия, перемещения изделия. По этому сигналу при наличии команд с достаточной вентиляции от датчика 49 и наличии тока в цепи электронагревателя 41 от реле тока 72 открываются отсечные-, клапана 52, 53 кислорода и горючего газа. Газы поступают непрерывно из cиcтe rD газопитання 51 через открытые 1шапапа 52, 53 в смеситель газов 16 ДНО 13. Из смесителя 61 рабочая газовая смесь поступает в полость ствола 14 и заполняет его. В момент полно го заполнения ствола 14 вплоть до его открытого среза 15 блок 70 управления и инициирования взрыва (включенньш блоком 59) генерирует в искровом промежутке, в свечи зажигания 17 ДНО 13 разрядньй импульс. В стволе 14 развивается детонация. Следует пояснить, что в данной установке при первом детонационном импульсе дозатор 18 не работает и покрытие не наносится. Продукты Детонации воздействуют на порошок напыляемого материала в дозаторе 18 ДНО 13 и транспортируют подготовленную дозу порошка в ствол 14. При втором и.последующих детонационных циклах порошок напыляемого материала, попавший в рабочую зону ство«- ла 14, разгоняется до высоких скоростей и оплавляется продуктами детонации. Вылетая из открытого среза 15, частицы порошка образуют покрытие на поверхности обрабатываемого изделия. Кажд,ьй детонационный импульс сопро- воиздается мощным звуком. Этот звук фиксируется акустическим датчиком 43

IS,

Top A7, в качестве когирого должен использоваться веггтилятор сред1 его juu высокого данленпл (то есть - вы- сокооборотный), сам является источником аэродинамического шума. Этот шум не идет в сравнение со звуком детонационных пмнульсов, а для его подавления достаточна поместить вентилятор 47 в звукоизолированный объем натяжной камеры 3, как это и сделано,

9

Следует отметить, что звукоизоляция не может быть обеспечена если отсек .1 напыления при нап ьшении герметизирован ненадежно, то есть, иапример, когда подвижная крышка 10 плохо прижата к уплотнению 9. Должна быть обеспечена таюлсе герметичная стыковка камер 2, 3 с отсеком 1 на- пыления, выводы технологических коммуникаций из отсека 1 в наружное пространство вьтолняются в звукоизолирующем исполнении. Распространение звука через зазор между гильзой 12

отсека 1 напьшения и отводами 14 предотвращается системой уплотнешш 19. Герметизация ствола 14 выше открытого среза 15 в значительной степени определяет эффективность звукоизоляции в целом. При этом необходимо указать, что взаим1ая стыковка элементов Д1-Ю 13, находящихся в открытом пространстве (то есть смесителя 16 газов, свечи 17 зажигания и дозатора 18 порошка со стволом 14), вьтолняется герметично, что является общим Требованием к ДНО по соображениям техники безопасности. Если уро- вель звука вне установки находится Ниже допустимого предела, то на вход блока 69 зттравления газопитанием подается постоянный командльп сигнал от акустического датчика 50 уровня звука (№1крофона) через пороговьп элемент 62 (например, реле минимального напряжения) благодаря тому, что выход элемента 62 (или соответствующий вход блока 69) обеспечивает ин- версирование сигнала. В том случае, когда вследствие негерметичности отсека 1 ШИ1 ненадежной сборки ДНО 13, уровень звука становится вьше допустимого, возрастает напряжение на выходе акустического датчика 50, срабатывает пороговый элемент 62, командный сигнал на его выходе пропадает и блок 69 управления газопитанием закрывает jcnanaiia 52, 53, блоки916

уя газоиитание, и тем самым прекраает, работу ДНО 13.

Использование в данной установке локировки по уровню звука в наружном пространстве позволяет не только обеспечить выполнение норм по охране труда, но и способствует диагностике неисправностей, связанных с некачественной сборкой ДНО.

Кроме того, в данной установке используется конструкция ЩЮ, в которой срез ствола 14,- находящийся во внешнем пространстве, фактически

представляет собой бункер дозатора 18, засыпанный порошком напыляемого материала. Уровень порошка понижается в процессе напыления и, в определенный момент, оказывается недостаточным как по технологическим соображениям, так и с точки зрения уровня звука. Другими словами, при понижении уровня порошка происходит частичная разгерметизация ствола 14.

Размещение акустического датчика 50 в зоне доз атора порошка 18 позволяет в этом случае осуп ествить блокировку процесса детонационного напьшения при истощении порошка напыляемого материала в дозаторе 18,

Вентиляция в предлагаемой установке имеет ряд особенностей. Система продувки полостей установки сжатым воздухом перед включением венти

лятора 47 (с электродвигателем 48) позволяет применить вентилятор в . обычном положении.

Поскольку объем полостей установки (то есть объем камеры и отсека 1)

предлагается небольшим (например 0,8 ), то при помощи сравнительно малопроизводительного вентилятора (папример, с производительностью 1000 ) удается достигать более

ем тысячекратного часового воздухо- обмена в отсеке 1.

Б этих условиях образование взрывоопасных концентраций газа в атмосфере отсека 1 напыления, воздухоприемнике 6, полостях средства 46 очистки выбросов, например циклоны, и вентиляторе 47 весьма маловероятно, тем более с учетом изложенного по поводу роли датчика 43. Однако всетаки возможна такая ситуация, при которой вследствие неисправности клапана 53 горючего газа (например, засорения или прогара седла) .подача газа этим клапаном прекращена.

взрыва, например микрофоном, Электри ческнй сигнал датчика 43 после усиления попадает в eNSKocTiioe реле времени 60, которое поддержтшает пороге- вьй элемент 61 (например, тригг ер Шмитта) в рабочем (взведенном) состоянии. В свою очередь, это приводит к непрерывному воспроизводству командного сигнала на входе блока 69 управления газопитанием о том, что ДНО 13 функционирует в штатном режиме. Поэтому клапана 52, 53 остаются открытыми, газопитание продолл ается и процесс повторяется. Однако, если свеча 17 залшгания вышла из строя или в случае проникновения горения в смеситель 16 газов очередной взрыв (Отсутствует, отсутствует и звук, его сопровождающий. Если звука нет в течение промежутка времег и, превьшшю- щего на 40% заданный по технологии рабочий интервал между детонацион - г-ш импульсами (выстрелами), то реле времени 60 не успевает поддержать пороговьй элемент 61 в рабочем состоянии, командньм сигнал на вход блока 69 блокируется и клапана 52, 53 закрываются, прекращая .подачу газов в ствол ДНО 13, то есть процесс детонационного напыления нрекращает- ся,.

Таким образом, подача непрореаги- ровавшей смеси при отказе свечи 17 может существовать (при герметичном закрытии клапа.нов 52, 53) в течение очень небольшого времени (0,5-0,7 с) НТО существенно ввиду незначительного объема отсека 1 напыления установки, отвечающей настоящему изобретению.

Звук, сопровождающий детонационные имнульсы в ДНО 13, является главным и онределягацим образом аэроднна- кическим. Это означает, что сам во- доохлаждаемый ствол 14 имеет практически всегда такую жесткость и массу (при небольшом объеме нолости), при которых источником звука является открытый срез 15. Звукоизоляция в данной установке достигаете следующим образом. Звуковые волны после каждого выстрела распространяются от открытого среза 15 ствола 14 сначала в полости отсека 1 напыления. При этом снижешш шума происходит, во- первых, за счет диссипации звуковой энергии в норах звукологлощающего материала 74, а во-вторых, путем отражения и рассеяния звуковой энергии при взаимодействии звуковой волны с жестким массивным сплошным каркасом 73. Эффективность поглощения звука в облицовке звукопоглош,аюш,его матери- ала 74 вьше для высокочастотной и среднечастотной составляющей спектра звуковых колебаний (то есть для частот больше 1000 Гц), гашение права-, лирующих в спектре шума средних частот в диапазоне 250-1000 Гц обеспечивается в основном фактором массивности каркаса 73 и, наконец, для гашения

звуковых колебаний в дианазоне 63- 250 Гц существенное значение наравне с массивностью имеет жесткость каркаса 73. Разг рузка звуковых колебаний происходит только через полости камер 2, 3, составляющих вентиляционньш отсек.

С точки зрения звукоизоляции камеры 2, 3, предназначенные, как ука- ,зывалось, для организации вентиляции

из отсека 1 напьшения, представляют собой комбинированные камерные глушители выхлопа с развр той звукопоглощающей поверхностью. Ослабленньй звук из отсека 1 напыления проникает в

приточную камеру 2 через внутреннее приточное отверстие 5, фон звуковой , волны, расширяясь при выходев полость камеры 2, теряет часть энергии и, про- .никая через; перфорацию листа 75 к

звукопоглощающему материалу 74, поглощается в нем. Отверстия 4, 5 повернуты друг к другу под прямым углом для устранения так называемого лучевого нрохождения звука. Уровень шума,

выходящего из отверстия 4 приточной камеры 2 в наружное пространство, определяется рядом конструктивных параметров (например, степенью расширения), а также наличием донолнительньгх звукопоглощающих панелей. Практически, при правильном сочетании па- раметров конструкции уровень звука на выходе, то есть у отверстия 4, не отличается от уровня звука, измеренкого на рабочем месте оператора. Что касается звукоизоляции в вытяжной камере 3, то помимо изложенного следует учитывать, что средство 46 очистки выбросов и вентилятор 47 представляют собой значительное сопротивление для распространения звуковых волн. Эти элементы являются как бы дополнительными реактивными глушителями аэродинам1-5ческого шума. Вентиля17

а фактически продолзкается. Это означает, что горючий газ вытекает из открытого среза 15 ствола 14 Б отсек I (речь идет об утечках при неработающем ДНО 13). Этот газ активно смешивается с-приточным воздухом, следующим от отверстия 5 через полость отсека 1 напьшення к вытяжному отверстию 7. Если в силу каких-либо неблагоприятных обстоятельств, образовавшаяся газовоздушная смесь в состоянии зажигаться, то это за кигание произойдет на электродвигателе 41 или на разряднике 42, которые установлены перед отверстием 7. Таким образом, полностью устраняется возможность зажигания (и взрыва) в вентиляторе 47 или на его электродвигателе 48 (он к тому же размещен в открытом пространстве). В комплексе с продувкой сжатым воздухом применение средства 40 непрерывного нетехнологического открытого огня позволяет использовать в установке вентилятор в обычном (невзрьгвобезо- пасном) исполнении.

Если в качестве средства 40 используется дополнительный разрядник 42 (свеча за;кигания)у то блок 71 инициирования разряда искрового источника открытого огня должен обеспечивать частоту разрядов несколько большу о, чем блок 70 управления зажиганием и инициирования взрыва. При этом блок 71 является независимым и его работа не связана с работой блока 70. Для обеспече1тя условной непрерывности искрового источника открытого огня принято, что частота и шульса на разряднике 42 не менее чем в 2 раза превышает максимальную частоту, которую может развивать бло 70 и свеча зажигания 17 данного ДНО 13. Практически оказывается 5 добным, чтобы частота импульсов на разряднике 42 была 50. Гц.

В соответствии с изложенным электродвигатели 29, 31 привода средства манипулирования также имеют обычное (невзрывозащищенное) исполнение, поскольку они помещены в напорнзтю полость приточной камеры 2, в которую вследствие избыточного давления и направления воздушного потока горючий газ и продукты детонации попасть не могут.

При напылении порошок напыляемого материала, выбрасываемый со среза

79

15 ствола 14, используется не полностью, значительная часть его рассеивается в отсеке 1 напьшення.

Большая доза этого лишнего порошка вытягивается через вытяжное отверстие 7 по воздухоприемнику 6 в средства очистки выбросов 46, выполненные, например, в вцце циклонов с

обратным конусом, а вентилятор 47

удаляет очищенный воздух. Однако полное удаление частиц из отсека 7 до- стигнуто быть не может. Поэтому механизм вращения 30 и механизм перемещения 32 помещены в приточную камеру 2, в которой они непрерывно обдуваются приточным воздз хом, следзпощим от наружного отверстия 4 к внутреннему приточному отверст1-по 5. Это сводит к минимуму возмол ность засорения механизмов, i-rx заклинивания. Кроме того, становится возможным применение смазки, механизмы -находятся вне зоны напыления и активно охлалщаются.

Перемещение изделия при напылении осуществляется следующим образом. Электродвигатель 29 передает вращение на механизм вращения 30 (например, редуктор, вариатер и т.п.), которьй непрерывно вращает промежуточный вал 24 в опорах 25 тяги 26. Про- меж уточньш вал 24 вращает приспособление 23 каретки 20 средства манипулирования. Крышка 28 защищает вал 24

опоры 25 от засорения. Электродвигатель 31 приводит в действие механизм перемещения 32, в котором при вращении стационарного винта 33, двигается ходовая гайка 34, Ходовая гайка 34,

в свою очередь, взаимодействует с проме;куточной полой тягой 26 и перемещает ее линейно по направляющей втулке 27 отсека i. Тяга 26 в отсеке I толкает (тянет) колесную каретку

20 средства 1 {анипулирования, которая катится по направляющим штангам 21 средства манипулирования. Б приточной камере 2 при движении тяги 26 вместе с ней двигаются по роликовым опорам

(позицией не обозначены) электродвигатель 29 и механизм вращения 30. Блок 68 включает двигатель 31 по программе (то есть через .определенное время, станавливаемое по технологическим

соображениям), а механизм перемещения 32 обеспечивает необходимьй шаг линейого перемещения, если необходимо шаговое перемещение (например, при поощи механизма мальтийского креста с

наружным зацеплением г lini-i системы храповых мexaииз ioв).

После завершения напыления данного изделия блоками запуска - останова 59, 57, 58 останавливается газопита- иие и ДНО 13, вращение и перемещение изделия, открывается крьшжа 10 и через проем 8 готовое изделие снимается сначала со средства манипулирования, а затем удаляется из отсека 1, После завершения напылительных работ (в конце смены) посредством блока 56 останавливается электродвигатель 48 (и вентилятор 47), шибер 37 закрывается герметично, закрывается и крышка 10 отсека 1. Затем выключается система газонитания 51 (вентили

:источников газов и т.п.) и, наконец, выключается система управления 54.

Взрывные клапана 45 - это предохранительные аварийные устройства, дей; ствие которых основано на том, Что в случае, возникновения в отсеке-1 определенного избыточного давления, например, вследствие микровзрыва, они откроются и частично разгрузят стенки отсека 5 от воздействия ударной вол-- ны. Это представляется более безопасным, чем возможное образование осколков при разрыве конструкции. Звукоизоляция взрывных клапанов 45 с точки зрения герметичности обеспечивается песочным затвором.

Использование предлагаемой установки позволит получить следующие тех- ническ.ие преимущества:

-облегчаются условия обслуживания детонационного напьтительного оборудования, повьшается оперативность настройки и регулировки дозатора порошка, достигается возможность регулирования дозы порошка непосредственно в процессе напыления, причем все это без нарушения норм охраны труда

в отношении воздействия шума на персонал;

-достигается значительная экономия металла, масса установки снижается как минимум на 3500 кг, достигается экономия производственных

объемов и площадей, повьш1ается технологичность изготовления н монтажа установки;

-достигается возможность органи- зации эффективной вентиляции при небольшой производительности вентилятора, одновременно существенно повышается безопасность запуска установки, достигается возможность безопасного применения вентилятора и электродвигателей (вентилятора и приводов перемещения изделия) в обычном исполнении;

-механизмы приводов перемещения средства манипулирования надежно предохраняются от воздействия порошка напыляемого материала и перегрева при напьшении;

-создаются предпосылки для авто- матизации загрузки-выгрузки деталей

и управления установкой в целом по единой программе.

фа8.1

16

fMa

л

X

/J

juinn

я

| Авторское свидетельство СССР № 525409, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Установка для нанесения покрытий | 1983 |

|

SU1249753A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-10-23—Публикация

1985-07-26—Подача