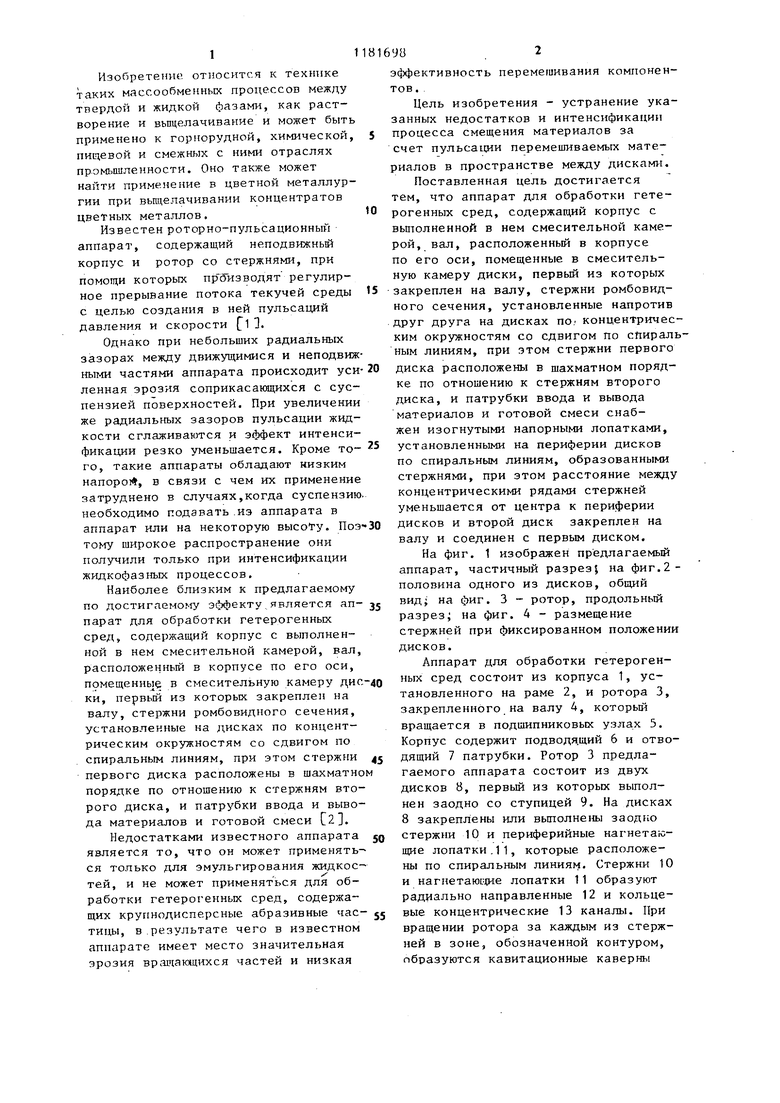

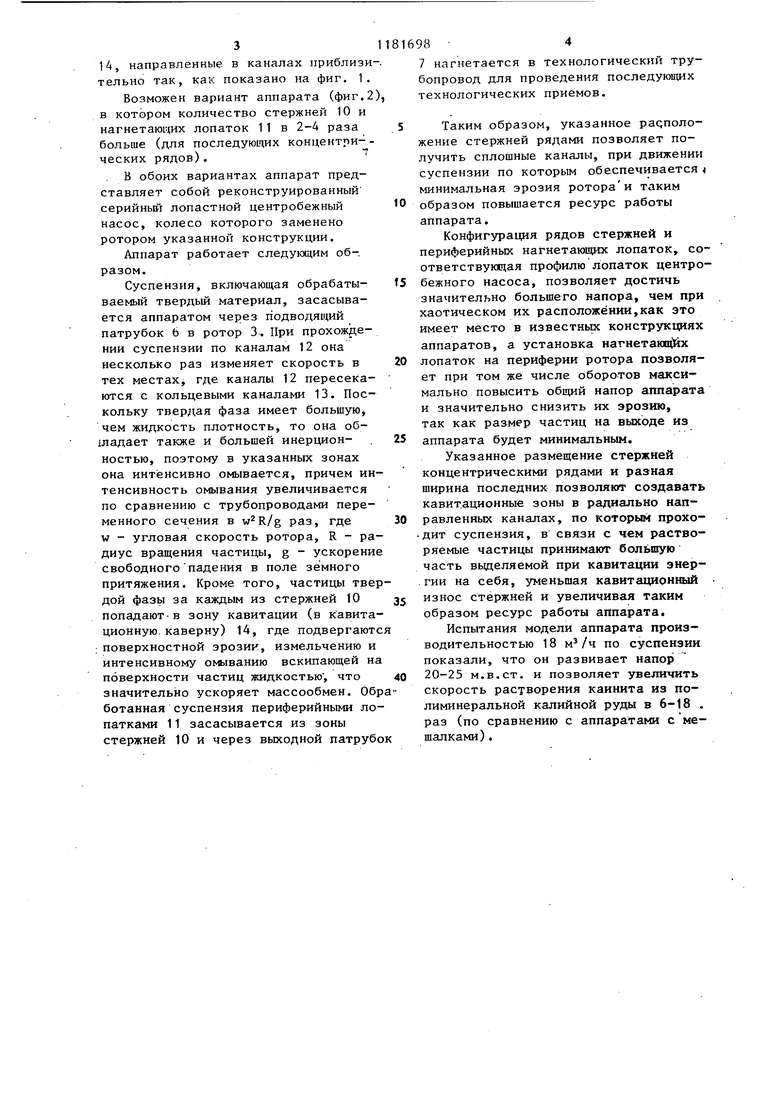

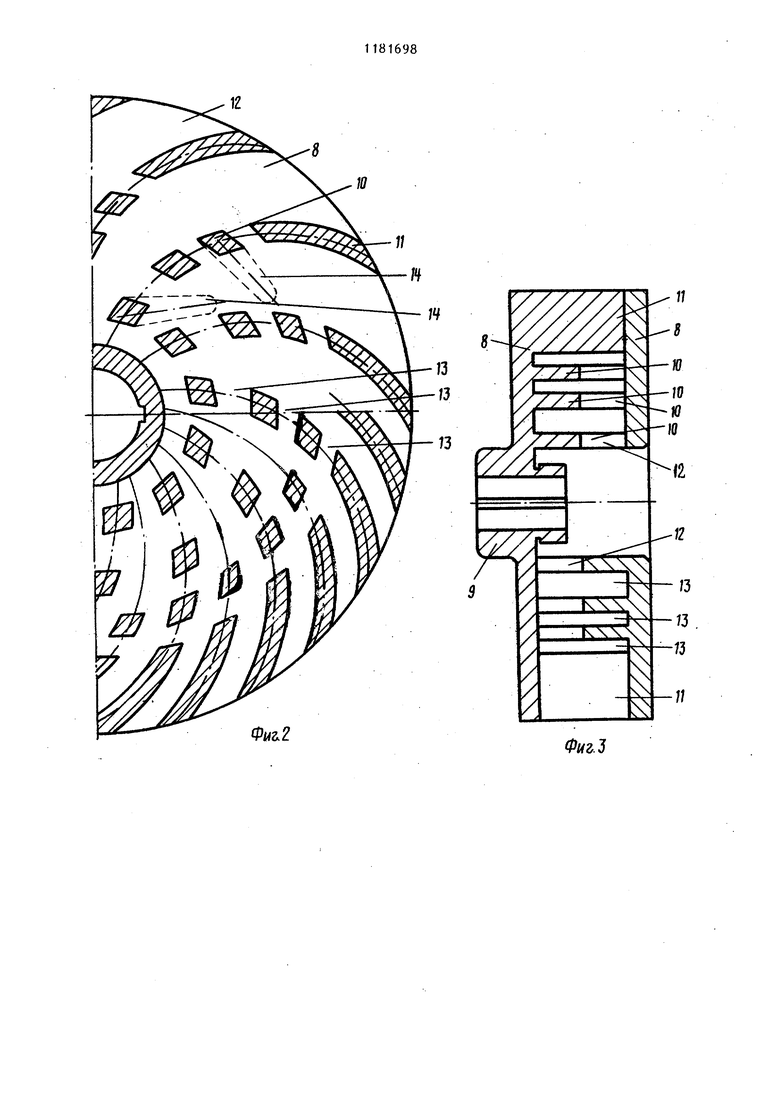

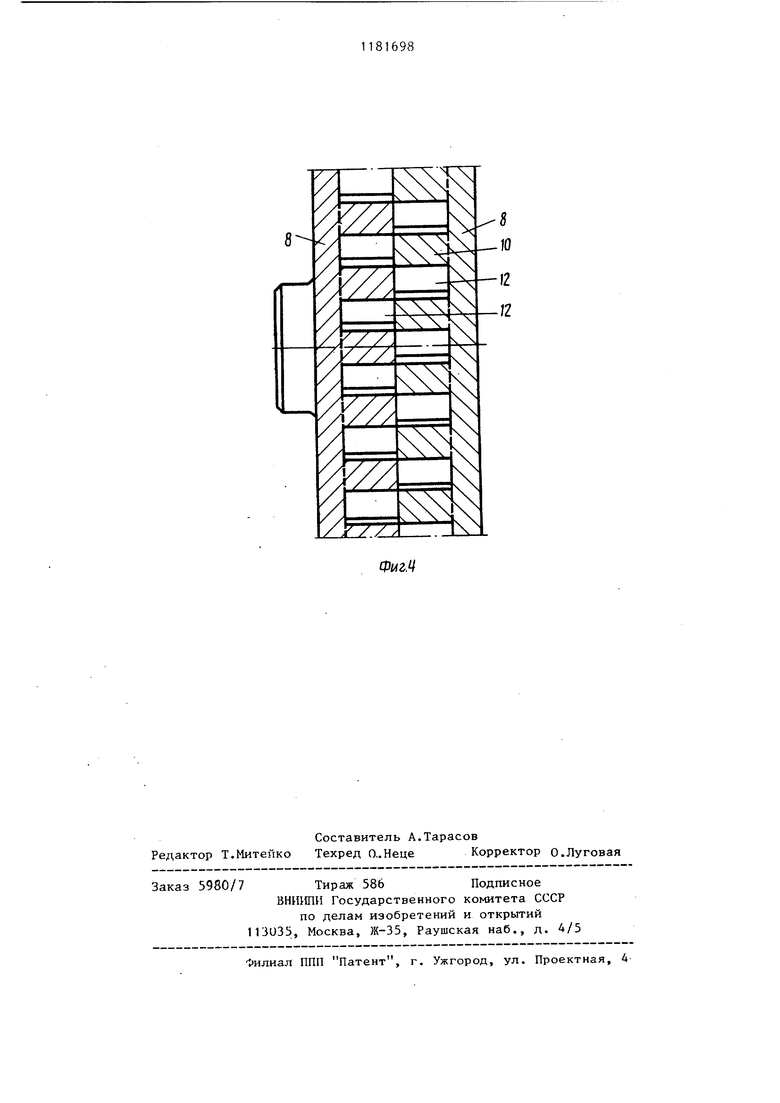

Изобретение относится к технике таких массообменньгх процессов между твердой и жидкой фазами, как растворение и вьпцелачивание и может быть применено к горнорудной, химической, пищевой и смежных с ними отраслях промьпиленности. Оно также может найти применение в цветной металлургии при вькцелачивании концентратов цветных металлов. Известен роторно-пульсационный аппарат, содержащий неподвижный корпус и ротор со стержнями, при помощи которых прЗизводят регулирное прерывание потока текучей среды с целью создания в ней пульсаций давления и скорости f11, Однако при небольших радиальных зазорах между движущимися и неподвиж ными частями аппарата происходит уси ленная эрозия соприкасающихся с суспензией поверхностей. При увеличении же радиальных зазоров пульсации жидкости сглаживаются и эффект интенсификации резко уменьшается. Кроме того, такие аппараты обладают низким напоро, в связи с чем их применение затруднено в случаях,когда суспензию необходимо подавать .иэ аппарата в аппарат или на некоторую высогу. Поэ тому широкое распространение они получили только при интенсификации жидкофазпых процессов. Наиболее близким к предлагаемому по достигаемому эффекту,является яппарат для обработки гетерогенных сред, содержащий корпус с выполненной в нем смесительной камерой, вал, расположенный в корпусе по его оси, помещенные в смесительную камеру дис ки, первый из которых закреплен на валу, стержни ромбовидного сечения, установленные на дисках по концентрическим окружностям со сдвигом по спиральным линиям, при этом стержни первого диска расположены в шахматно порядке по отношению к стержням второго диска, и патрубки ввода и вывода материалов и готовой смеси 12. Недостатками известного аппарата является то, что он может применять ся только для эмульгирования жидкостей, и не может применяться для обработки гетерогенных сред, содержащих крупнодисперсные абразивные час тицы, в .результате чего в известном аппарате имеет место значительная эрозия враи(ающихся частей и низкая J82 эффективность перемешивания компонентов . Цель изобретения - устранение указанных недостатков и интенсификации процесса смещения материалов за счет пульсации перемешиваемых матеиалов в пространстве между дисками, Поставленная цель достигается тем, что аппарат для обработки гетерогенных сред, содержащий корпус с вьтолненной в нем смесительной камерой, вал, расположенный в корпусе по его оси, помещенные в смесительную камеру диски, первый из которых закреплен на валу, стержни ромбовидного сечения, установленные напротив друг друга на дисках по/ концентрическим окружностям со сдвигом по спиральным линиям, при этом стержни первого диска расположены в шахматном порядке по отношению к стержням второго диска, и патрубки ввода и вывода материалов и готовой смеси снабжен изогнутыми напорными лопатками, установленными на периферии дисков по спиральным линиям, образованными стержнями, при этом расстояние между концентрическими рядами стержней уменьшается от центра к периферии дисков и второй диск закреплен на валу и соединен с первым диском. На фиг. 1 изображен предлагаемый аппарат, частичный разрез; на фиг.2половина одного из дисков, общий ВИД; на фиг. 3 - ротор, продольный разрезi на фиг. 4 - размещение стержней при фиксированном положении дисков. Аппарат для обработки гетерогенных сред состоит из корпуса 1, установленного на раме 2, и ротора 3, закрепленного на валу 4, которьш вращается в подшипниковых узлах 5. Корпус содержит подводя.щий 6 и отводящий 7 патрубки. Ротор 3 предлагаемого аппарата состоит из двух дисков В, первый из которых выполнен заодно со ступицей 9. На дисках 8 закреплены или выполнены заодно стержни 10 и периферийные нагнетаюш е лопатки.11, которые расположены по спиральным линиям. Стержни 10 и нагнетаюс ие лопатки 11 образуют радиально направленные 12 и кольцевые концентрические 13 каналы. При вращении ротора за каждым из стержней в зоне, обозначенной контуром, образуются кавитационные каверны

1A, направленные в каналах приблизительно так, как показано на фиг. 1.

Возможен вариант аппарата (фиг.2), в котором количество стержней 10 и нагнетающих лопаток 11 в 2-4 раза 5 больше (для последую1чих концентри- ческих рядов).

В обоих вариантах аппарат представляет собой реконструированный серийный лопастной центробежный 0 насос, колесо которого заменено ротором указанной конструкции.

Аппарат работает следующим об-, разом.

Суспензия, включающая обрабаты- fS ваемый твердый материал, засасывается аппаратом через подводящий патрубок 6 в ротор 3. При прохождении суспензии по каналам 12 она несколько раз изменяет скорость в 20 тех местах, где каналы 12 пересекаются с кольцевыми каналами 13. Поскольку твердая фаза имеет большую, чем жидкость плотность, то она обладает также и большей инерцион- . 25 ностью, поэтому в указанных зонах она интенсивно омывается, причем интенсивность омывания увеличивается по сравнению с трубопроводами переменного сечения в раз, где 30 W - угловая скорость ротора, R - радиус вращения частицы, g - ускорение свободного падения в поле земного притяжения. Кроме того, частицы твердой фазы за каждым из стержней 10 35 попадают-в зону кавитации (в кавитационную.каверну) 14, где подвергаются поверхностной эрозии, измельчению и интенсивному омыванию вскипающей на поверхности частиц жидкостью, что 40 значительно ускоряет массообмен. Обработанная суспензия периферийными лопатками 11 засасывается из зоны стержней 10 и через выходной патрубок

7 нагнетается в технологический трубопровод для проведения последующих технологических приемов.

Таким образом, указанное радположение стержней рядами позволяет получить сплошные каналы, при движении суспензии по которым обеспечивается минимальная эрозия ротораи таким образом повышается ресурс работы аппарата.

Конфигурация рядов стержней и периферийных нагнетающих лопаток, соответствующая профилю лопаток центробежного насоса, позволяет достичь значительно большего напора, чем при хаотическом их расположении,как это имеет место в известньрс конструкциях аппаратов, а установка нагнетанщйх лопаток на периферии ротора позволяет при том же числе оборотов максимально повысить общий напор аппарата и значительно снизить их эрозию, так как размер частиц на выходе из аппарата будет минимальным.

Указанное размещение стержней концентрическими рядами и разная ширина последних позволяют создавать кавитационные зоны в радиально направленных каналах, по которым проходит суспензия, в связи с чем растворяемые частицы принимают большую часть выделяемой при кавитации энергии на себя, уменьшая кавитационный износ стержней и увеличивая таким образом ресурс работы аппарата.

Испытания модели аппарата производительностью 18 по суспензии показали, что он развивает напор 20-25 м.в.ст. и позволяет увеличить скорость растворения каинита из полиминеральной калийной руды в 6-18 . раз (по сравнению с аппаратаьо с мешалками) .

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-импульсный аппарат и способ его эксплуатации | 2018 |

|

RU2695193C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ | 2007 |

|

RU2357791C1 |

| Дисковый кавитационный аппарат для обработки жидких и вязких сред | 2017 |

|

RU2666418C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| РОТОРНЫЙ ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД (ВАРИАНТЫ) | 2010 |

|

RU2438769C1 |

| ДЕЗИНТЕГРАТОР ДЛЯ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2397020C1 |

| РОТОРНО-ИМПУЛЬСНЫЙ АППАРАТ | 2007 |

|

RU2333804C1 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2005 |

|

RU2334177C2 |

| Гидроакустический диспергатор | 1989 |

|

SU1690836A1 |

АППАРАТ ДЛЯ ОБРАБОТКИ ГЕТ РОГЕННЫХ СРЕД, содержащий корпус с выполненной в нем смесительной камерой, вал, расположенный в корпус по его оси, помещенные в смеситель ную камеру диски, первый из которых закреплен на валу, стержни ромбовидного сечения,, установленные напротив друг друга на дисках па концентрическим окружностям со сдчигом по спиральным линиям, при этом стержни первого диска расположены в щахматном порядке по отношению к стержням второго диска, и патрубки ввода и вывода материалов в готовой смеси, отличающийся тем, что,, с целью интенсификации процесса смешения материалов за счет пульсации перемешиваемых материалов в пространстве между дисками, он снабжен изогнутыми напорными лопатками, установленными на периферии дисков по спиральным линиям, образованным стержнями, при этом расстояние между концентрическими рядами стержней уменьшается от центра к периферии дисков и второй диск закреплен на валу и соединен с первым диском.

| Приспособление для сверления отверстий разных диаметров | 1931 |

|

SU25827A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-09-30—Публикация

1980-06-04—Подача