Изобретение относится к оборудованию по производству минеральных удобрений методом гидроакустического воздействия на гетерогенные рабочие среды типа жидкость - жидкость, жидкость - газ, жидкость - твердое тело.

Цель изобретения - повышение производительности и качества диспергирования.

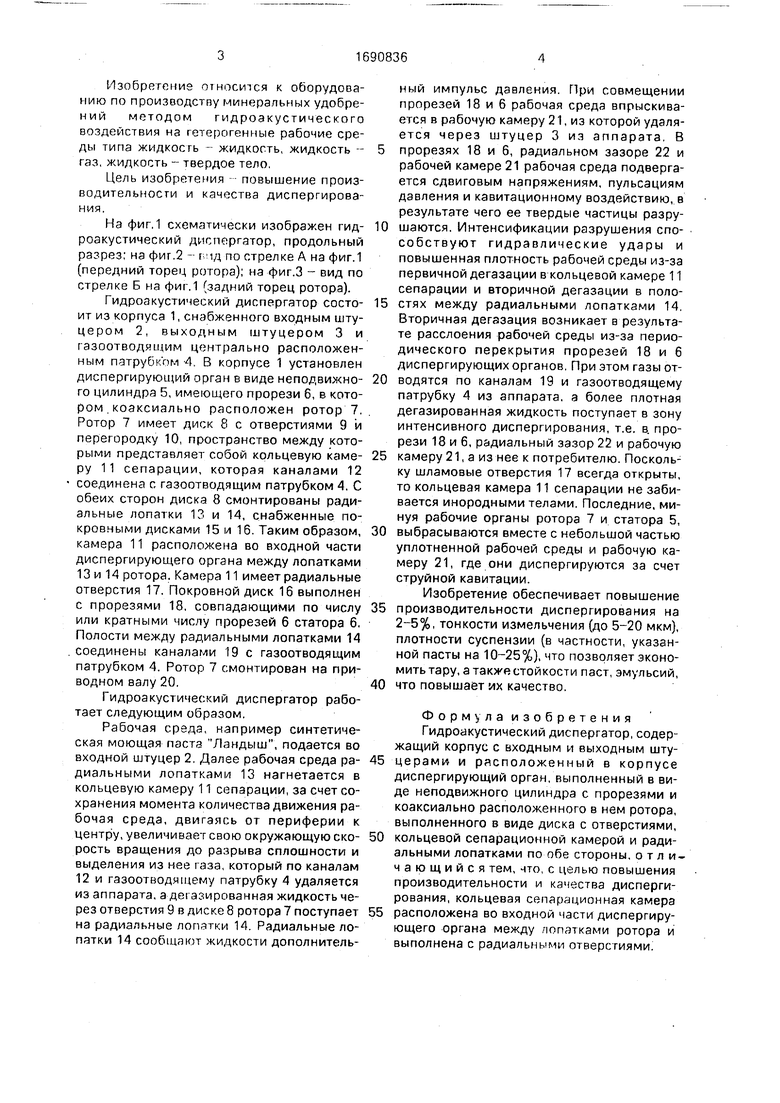

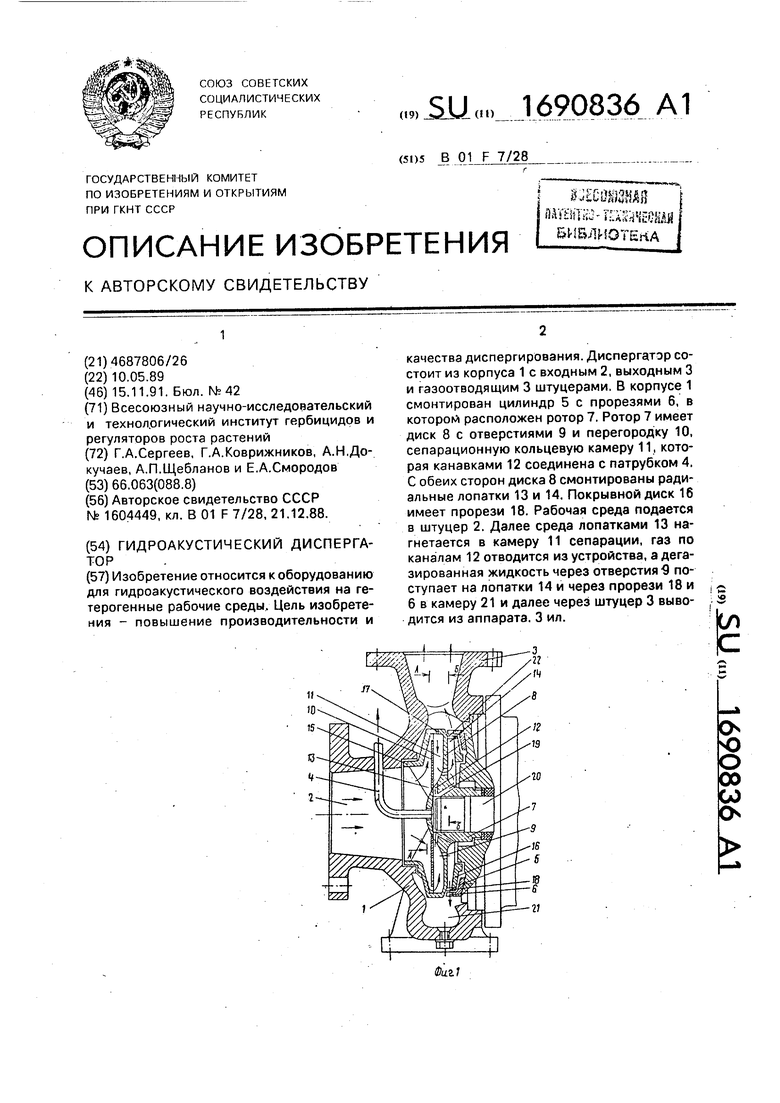

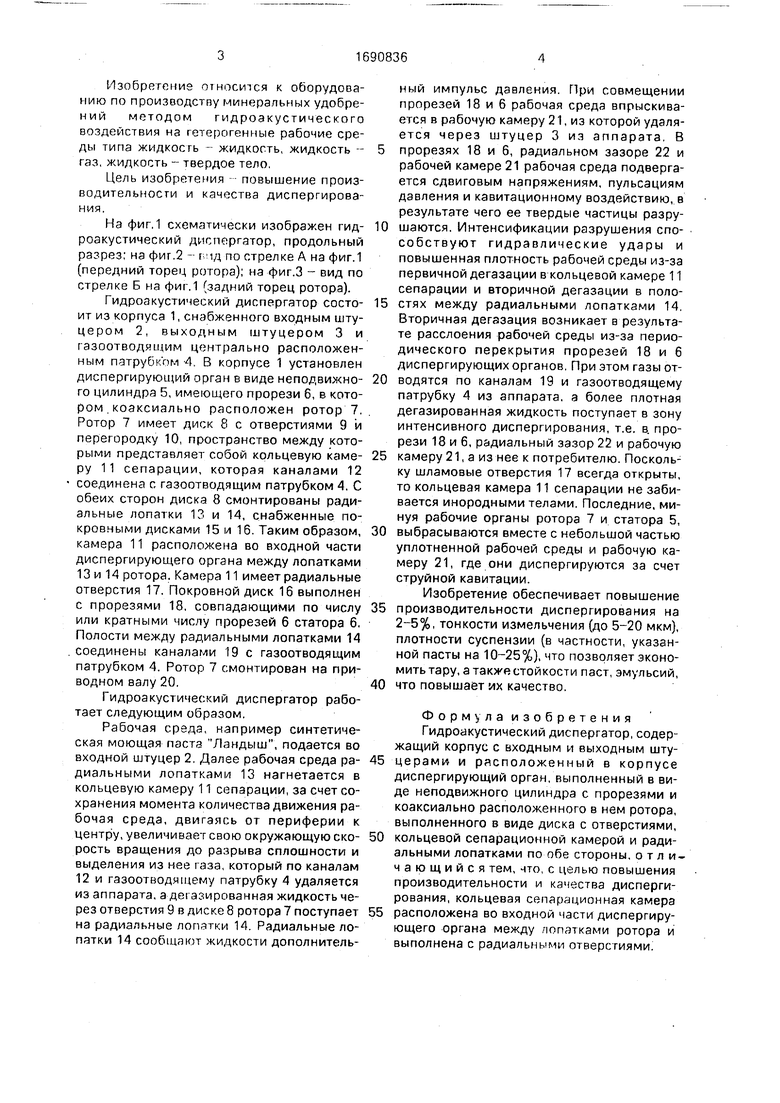

На фиг. 1 схематически изображен гидроакустический диспергатор, продольный разрез; на фиг.2 - г,чд по стрелке А на фиг.1 (передний торец ротора); на фиг.З - вид по стрелке Б на фиг,1 (задний торец ротора).

Гидроакустический диспергатор состоит из корпуса 1, снабженного входным штуцером 2, выходным штуцером 3 и гэзоотводящим центрально расположенным патрубком 4. В корпусе 1 установлен диспергирующий орган в виде неподвижного цилиндра 5, имеющего прорези 6, в котором коаксиально расположен ротор 7. Ротор 7 имеет диск 8 с отверстиями 9 и перегородку 10, пространство между которыми представляет собой кольцевую камеру 11 сепарации, которая каналами 12 соединена с газоотводящим патрубком 4, С обеих сторон диска 8 смонтированы радиальные лопатки 13 и 14, снабженные покровными дисками 15 и 16. Таким образом, камера 11 расположена во входной части диспергирующего органа между лопатками 13 и 14 ротора, Камера 11 имеет радиальные отверстия 17, Покровной диск 16 выполнен с прорезями 18, совпадающими по числу или кратными числу прорезей 6 статора 6. Полости между радиальными лопатками 14 соединены каналами 19 с газоотводящим патрубком 4. Ротор 7 смонтирован на приводном валу 20,

Гидроакустический диспергатор работает следующим образом.

Рабочая среда, например синтетическая моющая паста Ландыш, подается во входной штуцер 2, Далее рабочая среда радиальными лопатками 13 нагнетается в кольцевую камеру 11 сепарации, за счет сохранения момента количества движения рабочая среда, двигаясь от периферии к центру, увеличивает свою окружающую скорость вращения до разрыва сплошности и выделения из нее газа, который по каналам 12 и газоотводящему патрубку 4 удаляется из аппарата, а дегазированная жидкость через отверстия 9 в диске 8 ротора 7 поступает на радиальные лопатки 14. Радиальные лопатки 14 сообщают жидкости дополнительный импульс давления, При совмещении прорезей 18 и 6 рабочая среда впрыскивается в рабочую камеру 21, из которой удаляется через штуцер 3 из аппарата. В

прорезях 18 и 6, радиальном зазоре 22 и рабочей камере 21 рабочая среда подвергается сдвиговым напряжениям, пульсациям давления и кавитационному воздействию, в результате чего ее твердые частицы разрушаются. Интенсификации разрушения способствуют гидравлические удары и повышенная плотность рабочей среды из-за первичной дегазации в кольцевой камере 11 сепарации и вторичной дегазации в полостях между радиальными лопатками 14, Вторичная дегазация возникает в результате расслоения рабочей среды из-за периодического перекрытия прорезей 18 и 6 диспергирующих органов. При этом газы отводятся по каналам 19 и газоотводящему патрубку 4 из аппарата, а более плотная дегазированная жидкость поступает в зону интенсивного диспергирования, т.е. в. прорези 18 и 6, радиальный зазор 22 и рабочую

камеру 21, а из нее к потребителю. Поскольку шламовые отверстия 17 всегда открыты, то кольцевая камера 11 сепарации не забивается инородными телами. Последние, минуя рабочие органы ротора 7 и статора 5,

выбрасываются вместе с небольшой частью уплотненной рабочей среды и рабочую камеру 21, где они диспергируются за счет струйной кавитации.

Изобретение обеспечивает повышение

производительности диспергирования на 2-5%, тонкости измельчения (до 5-20 мкм), плотности суспензии (в частности, указанной пасты на 10-25%), что позволяет экономить тару, а также стойкости паст, эмульсий,

что повышает их качество.

Ф о р м v л а изобретения Гидроакустический диспергатор, содержащий корпус с входным и выходным штуцерами и расположенный в корпусе диспергирующий орган, выполненный в виде неподвижного цилиндра с прорезями и коаксиально расположенного в нем ротора, выполненного в виде диска с отверстиями,

кольцевой сепарационной камерой и радиальными лопатками по обе стороны, о т л и- чающийся тем, что, с целью повышения производительности и качества диспергирования, кольцевая сепарационная камера

расположена во входной части диспергирующего органа между лопатками ротора и выполнена с радиальными отверстиями.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Дегазатор | 1989 |

|

SU1669484A1 |

| Диспергатор | 1988 |

|

SU1611428A1 |

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2041395C1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| Роторный аппарат гидроакустического воздействия | 1989 |

|

SU1669521A1 |

| Роторный гидроакустический диспергатор | 1988 |

|

SU1768267A1 |

| ДИСПЕРГАТОР | 1991 |

|

RU2016643C1 |

| Роторно-пульсационный диспергатор | 1988 |

|

SU1618435A1 |

Изобретение относится к оборудованию для гидроакустического воздействия на гетерогенные рабочие среды. Цель изобретения - повышение производительности и качества диспергирования. Диспергатэр состоит из корпуса 1 с входным 2, выходным 3 и газоотводящим 3 штуцерами. В корпусе 1 смонтирован цилиндр 5 с прорезями 6, в которой расположен ротор 7. Ротор 7 имеет диск 8 с отверстиями 9 и перегородку 10, сепарационную кольцевую камеру 11, которая канавками 12 соединена с патрубком 4. С обеих сторон диска 8 смонтированы радиальные лопатки 13 и 14. Покрывной диск 16 имеет прорези 18. Рабочая среда подается в штуцер 2. Далее среда лопатками 13 нагнетается в камеру 11 сепарации, газ по каналам 12 отводится из устройства, а дегазированная жидкость через отверстия -9 поступает на лопатки 14 и через прорези 18 и 6 в камеру 21 и далее через штуцер 3 выводится из аппарата. 3 ил. 4f fe о ю о с со О

Фиг.2

е-в

з

Фиг.З

| Диспергатор-дегазатор для неньютоновских жидкостей | 1988 |

|

SU1604449A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-15—Публикация

1989-05-10—Подача