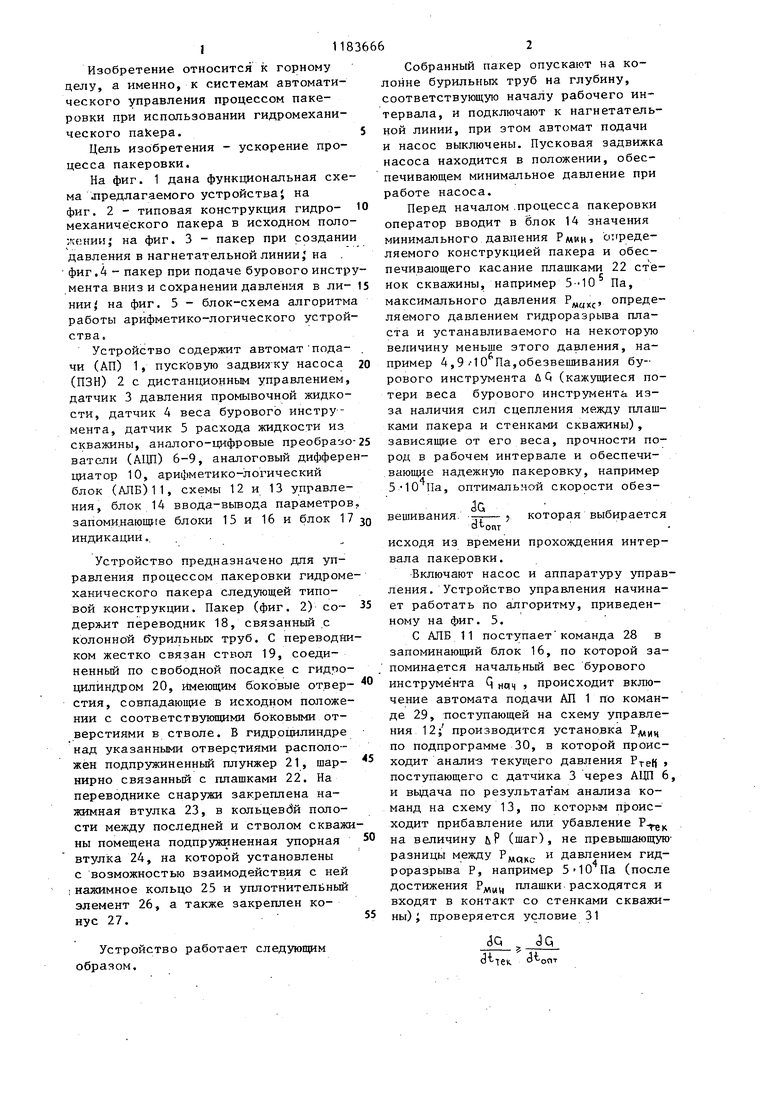

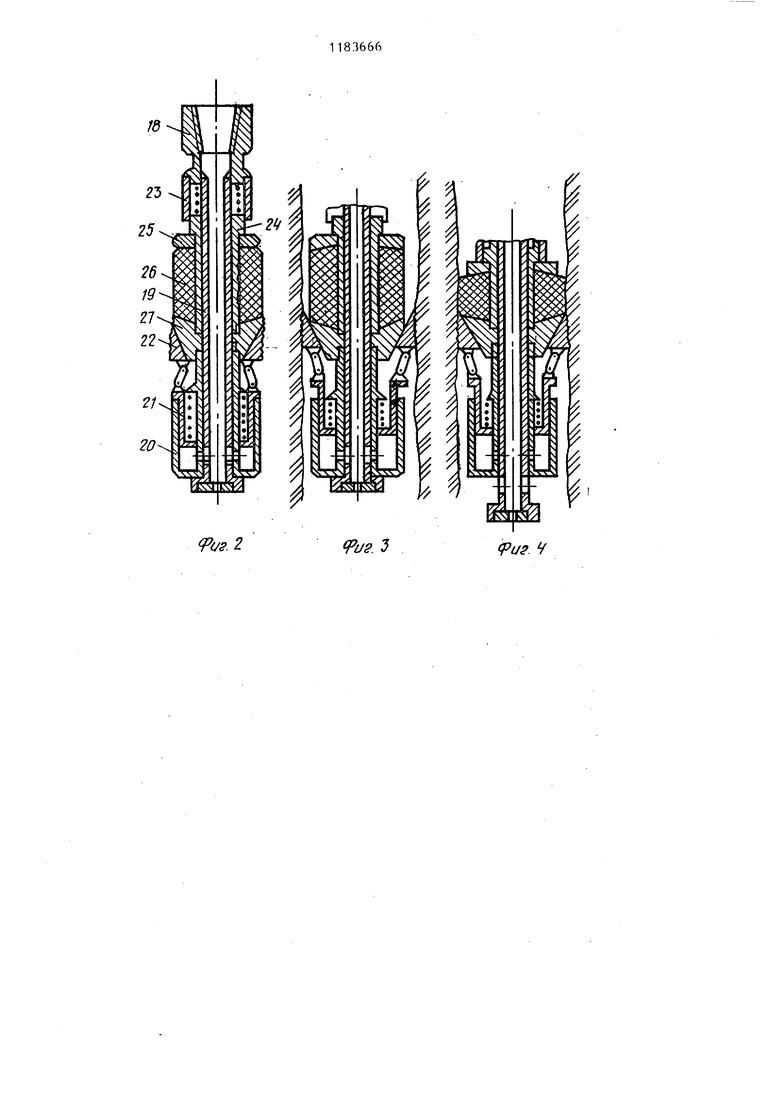

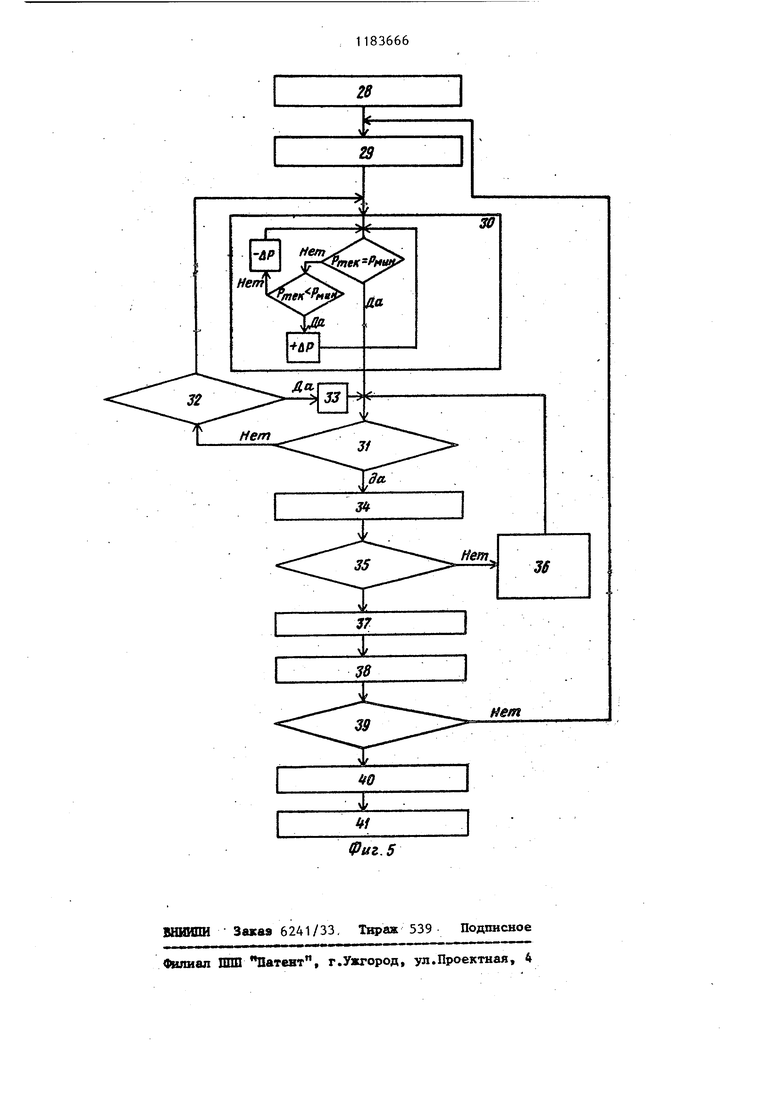

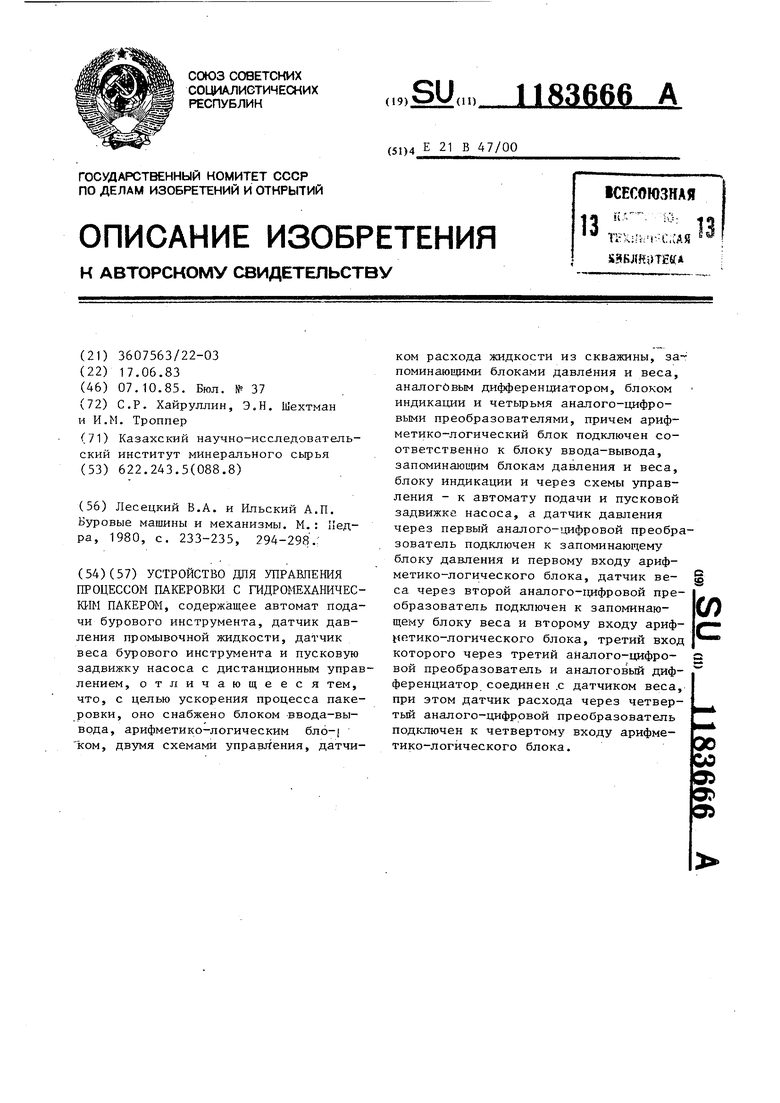

118 Изобретение относится к горному целу, а именно, к системам автоматического управления процессом пакеровки при использовании гидромеханического nakepa. Цель изобретения - ускорение процесса пакеровки. На фиг. 1 дана функциональная схема предлагаемого устройстваi на фиг. 2 - типовая конструкция гидромеханического пакера в исходном поло7сении, на фиг. 3 - пакер при создании давления в нагнетательной линии, на . фиг.4 пакер при подаче бурового инстру мента вниз и сохранении давления в линии на фиг. 5 - блок-схема алгоритм работы арифметико-логического устрой ства. Устройство содержит автоматподачи (АП) 1, пусковую задвил-ку насоса (ПЗН) 2 с дистанционным управлением датчик 3 давления промывочной жидкости, датчик 4 веса бурового инстру-мента, датчик 5 расхода жидкости из скважины, аналого-цифровые преобразо ватели (А1Щ) 6-9, аналоговый диффере циатор 10, арифметико-логический блок (АЛБ)11, схемы 12 и 13 управления, блок 14 ввода-вьшода параметро запоминающие блоки 15 и 16 и блок 1 индикации.. . . Устройство предназначено для управления процессом пакеровки гидроме ханического пакера следующей типовой конструкции. Пакер (фиг. 2) содержит переводник 18, связанный с колонной бурильных труб. С переводни ком жестко связан ствол 19, соединенный по свободной посадке с гидроцилиндром 20, имеющим боковые отверстия, совпадаюи ие в исходном положении с соответствукяцими боковыми отверстиями в стволе. В гидроцилиндре над указанными отверстиями расположен подпружиненный плунжер 21, шарнирно связанный с плашками 22. На переводнике снаружи закреплена назкимная втулка 23, в кольцевбй полости между последней и стволом скважи ны помещена подпружиненная упорная втулка 24, на которой установлены с возможностью взаимодействия с ней i нажимное кольцо 25 и уплотнительньй элемент 26, а также закреплен конус 27. Устройство работает следующим образом. 2 Собранный пакер опускают ка колонне бурильных труб на глубину, соответствующую началу рабочего интервала, и подключают к нагнетательной линии, при этом автомат подачи и насос выключены. Пусковая задвижка насоса находится в положении, обеспечивающем минимальное давление при работе насоса. Перед началом .процесса пакеровки оператор вводит в блок 14 значения минимального даапения РМИИ определяемого конструкцией пакера и обеспечивающего касание плашками 22 стенок скважины, например Па, максимального давления ., определяемого давлением гидроразрьша пласта и устанавливаемого на некоторую величину меньше этого давления, например 4,910 Па,обезвешивания бу-рового инструмента uQ (кажущиеся потери веса бурового инструмента изза наличия сил сцепления между плашками пакера и стенками скважины), зависящие от его веса, прочности пород в рабочем интервале и обеспечивающие надежную пакеровку, например 5-10 Па, оптимальной скорости обез5 которая выбирается вешивания. исходя из времени прохождения интервала пакеровки. Включают насос и аппаратуру управления. Устройство управления начинает работать по алгоритму, приведенному на фиг. 5. С АЛБ 11 поступаеткоманда 28 в запоминающий блок 16, по которой запоминается начальный вес бурового инструмента Q нач j происходит включение автомата подачи АП 1 по команде 29, поступающей на схему управления 12; производится установка Pjyj, по подпрограмме 30, в которой происходит анали-з текущего давления поступающего с датчика 3 через АВД 6, и выдача по результатам анализа команд на схему 13, по которым происходит прибавление или убавление Рна величину ьР (шаг), не превьш1ающуюразницы между ... и давлением гидроразрыва Р, например (после достижения P плашки расходятся и входят в контакт со стенками скважины) проверяется условие 31 . - значение текущей скорости тек изменения веса бурового viH струмента, поступающее с дифференциатора 10 через АЦП 9. Если условие 31 не выполняется (плашки не вошли в зацепление, обеспечивающее необходимую скорость обез вешивания), то после проверки условия 32 и в случае его выполнения выдается на схему13 управления команда 33 на прибавление шага + ДР, по которой увеличивается давление в нагнетательной линии; далее снова проверяется условие 31. Если условие 32 не выполняется (невозможно увеличить давление в линии без риска гидроразрыва пласта) ,то цикл повторяется с подпрограммы 30 установки Рмин . В случае выполнения условия 31 вы дается команда 34 на запоминающий блок 15 запомнить давление пакеровки Р ..,|(давление в момент, когда до.стигнута оптимальная скорость обезвешивания) и проверяется условие 35 С нач тек (не превышена ли разность начального и текущего веса). 664 Если нет (нужная величина обезвеишвания не достигнута), то переходят к подпрограмме 36 установки Р„д1 работающей анапогично подпрограмме 30 и отличающейся тем, что происходит установка не , а Р „д,.. Если условие 35 вьшолняется, то включается автомат подачи АП 1 по команде 37, поступающей на схему 12, и после паузы 38, необходимой для установки равновесного давления в затрубном пространстве, проверяется условие 39 Q О, где Q - величина расхода жидкости из скважины, что проверяет качество герметизации затрубного пространства уплотнительным элементом, Если условие 39 не выполняется, то переходят к команде 29, а если выполняется, то по команде 40 открьшается задвижка и по команде 41 включается индикация, сигнализирующая об окончании процесса пакеровки. Поддержание время процесса, пакеровки постоянным позволяет реаизовать процесс при минимально возможном давлении, что уменьшает риск гидроразрыва.

(pi/9.2

(pus. J

Pa

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидромеханический пакер | 1974 |

|

SU587237A1 |

| СПОСОБ ГИДРОРАЗРЫВА ПОДЗЕМНЫХ ПЛАСТОВ ВО ВРЕМЯ ИХ БУРЕНИЯ | 2008 |

|

RU2502866C2 |

| РАСПРЕДЕЛЕННАЯ СИСТЕМА ИМИТАЦИОННОГО МОДЕЛИРОВАНИЯ БУРЕНИЯ | 2010 |

|

RU2503065C1 |

| Процессор программируемого контроллера | 1985 |

|

SU1406595A1 |

| СПОСОБ КОНТРОЛЯ УСТАНОВКИ ЭЛЕКТРОУПРАВЛЯЕМОГО ПАКЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2280148C2 |

| Гидромеханический пакер | 1980 |

|

SU972042A1 |

| ПАКЕР-ПОДВЕСКА ХВОСТОВИКА ЦЕМЕНТИРУЕМАЯ | 2021 |

|

RU2763156C1 |

| Процессор программируемого контроллера | 1988 |

|

SU1550515A2 |

| Процессор для выполнения математических операций | 1986 |

|

SU1381533A1 |

| Пакер | 1983 |

|

SU1099047A1 |

УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ПАКЕРОВКИ С ГИДРОМЕХАНИЧЕСКИМ ПАКЕРОМ, содержащее автомат подачи бурового инструмента, датчик давления промывочной жидкости, датчик веса бурового инструмента и пусковую задвижку насоса с дистанционным управлением, отличающееся тем, что, с целью ускорения процесса пакеровки, оно снабжено блоком ввода-вывода, арифметико-логическим , двумя схемами управления, датчиком расхода жидкости из скважины, запоминающими блоками давления и веса, аналоговым дифференциатором, блоком индикации и четырьмя аналого-цифровыми преобразователями, причем арифметико-логический блок подключен соответственно к блоку ввода-вывода, запоминающим блокам давления и веса, блоку индикации и через схемы управления - к автомату подачи и пусковой задвижке насоса, а датчик давления через первый аналого-1дифровой преобразователь подключен к запоминающему блоку давления и первому входу арифметико-логического блока, датчик веса через второй аналого-1Ц1фровой преобразователь подключен к запоминающему блоку веса и второму входу арифНйтико-логического блока, третий вход которого через третий аналого-цифровой преобразователь и аналоговый дифференциатор соединен .с датчиком веса, при этом датчик расхода через четвертьй аналого-цифровой преобразователь подключен к четвертому входу арифмеЕХ) тико-логического блока. 00 0д б 9д

| Лесецкий В.А | |||

| и Ильский А.П | |||

| Буровые машины и механизмы | |||

| М.: Недра, 1980, с | |||

| Крутильный аппарат | 1922 |

|

SU233A1 |

Авторы

Даты

1985-10-07—Публикация

1983-06-17—Подача