Изобретение относится к области обработки металлов давлением и может быть использовано при импульсной раздаче концов труб.

Цель изобретения - расширение технологических возможностей устройства за счет обеспечения раздачи концов длинномерных труб.

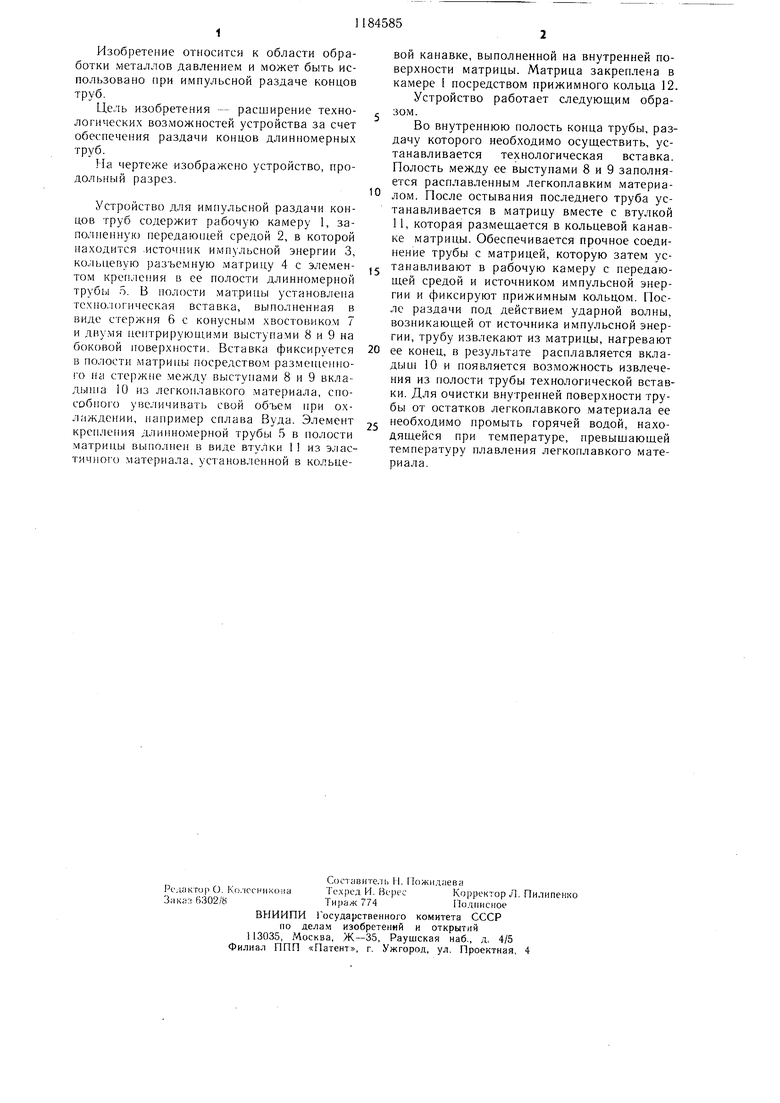

На чертеже изображено устройство, продольный разрез.

Устройство для импульсной раздачи концов труб содержит рабочую камеру 1, заполненную передаюн1ей средой 2, в которой находится -ИСТОЧНИК импульсной энергии 3, кольцевую разъемную матрицу 4 с элементом крепления в ее полости длинномерной трубы 5. В полости матрицы установлена те.хцологпческая вставка, выполпенная в рзиде стержня 6 с конусным хвостовиком 7 и диу.мя центрирующи.ми выступами 8 и 9 на боковой поверхности. Вставка фиксируется Б полости матрицы посредством размещенного на стерж 1е между выступами 8 и 9 вкладыша 10 из легкоплавкого материала, способного увеличивать свой объем при охлаждении, например сплаЕ а Вуда. Элемент крепления длинномерной трубы 5 в полости матрицы выполнен в виде втулки 1 из эластич}1ого материала, установ,,ченной в кольцеВОЙ канавке, выполненной на внутренней поверхности матрицы. Матрица закреплена в камере 1 посредством прижимного кольца 12.

Устройство работает следующим образом.

Во внутреннюю полость конца трубы, раздачу которого необходимо осуществить, устанавливается технологическая вставка. Полость между ее выступами 8 и 9 заполняется расплавленным легкоплавким материалом. После остывания последнего труба устанавливается в матрицу вместе с втулкой 11, которая размещается в кольцевой канавке матрицы. Обеспечивается прочное соединение трубы с матрицей, которую затем устанавливают в рабочую камеру с передающей средой и источником импульсной энергии и фиксируют прижи.мным кольцом. После раздачи под действием ударной волны, возникающей от источника импульсной энергии, трубу извлекают из матрицы, нагревают ее конец, в результате расплавляется вкладыш 10 и поя 5ляется возможность извлечения из полости трубы технологической вставки. Для очистки внутренней поверхности трубы от остатков легкоплавкого материала ее необходимо промыть горячей водой, находящейся при температуре, превышающей температуру плавления легкоплавкого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ ТРУБ | 1996 |

|

RU2103095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

| Электрическая машина | 1986 |

|

SU1334291A1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| ПИСТОЛЕТ И ЭЛЕКТРОДНЫЙ ЭЛЕМЕНТ ДЛЯ ЭЛЕКТРОДУГОВОЙ ПАЙКИ НАКОНЕЧНИКОВ РЕЛЬСОВЫХ СОЕДИНИТЕЛЕЙ | 2010 |

|

RU2450898C2 |

| ДЕМПФЕР ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА И ТРАНСПОРТНОЕ СРЕДСТВО С ЕГО ПРИМЕНЕНИЕМ | 2014 |

|

RU2570986C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| Пирозамок | 2017 |

|

RU2669901C1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

| УПАКОВКА ДЛЯ ТРАНСПОРТИРОВАНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145740C1 |

1. УСТРОЙСТВО ДЛЯ ИМПУЛБСНОЙ РАЗДАЧИ КОНЦОВ ТРУБ, содержащее заполненную передающей средой рабочую камеру с источником импульсной энергии, жестко связанную с ней кольцевую матрицу, закрепленную в полости последней посредством элемента крепления технологическую вставку в виде стержня с конусным хвостовиком и элемент крепления трубы в полости матрицы, отличающееся тем, что, с целью расширения технологических возможностей устройства за счет обеспечения раздачи концов длинномерных труб, элемент крепления трубы в полости матрицы выполнен в виде втулки из эластичного материала, на внутренней поверхности матрицы выполнена кольцевая канавка, а упомянутая втулка установлена в последней, стержень технологической вставки выполнен с центрирующими выступами на боковой поверхности, а элемент крепления вставки в полости матрицы выполнен в виде размещенного на стержне между упомянутыми выступами вкладыпш из легкоплавкого материала, способного увеличивать свой объем при охi лаждении. 2.Устройство по п. 1, отличающееся (Л тем, что втулка выполнена из резины. 3.Устройство по п. 1, отличающееся тем, что вкладыш выполнен из сплава Вуда. 00 О1 00 сд

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-10-15—Публикация

1983-12-13—Подача