эо

9) ЭЬ X)

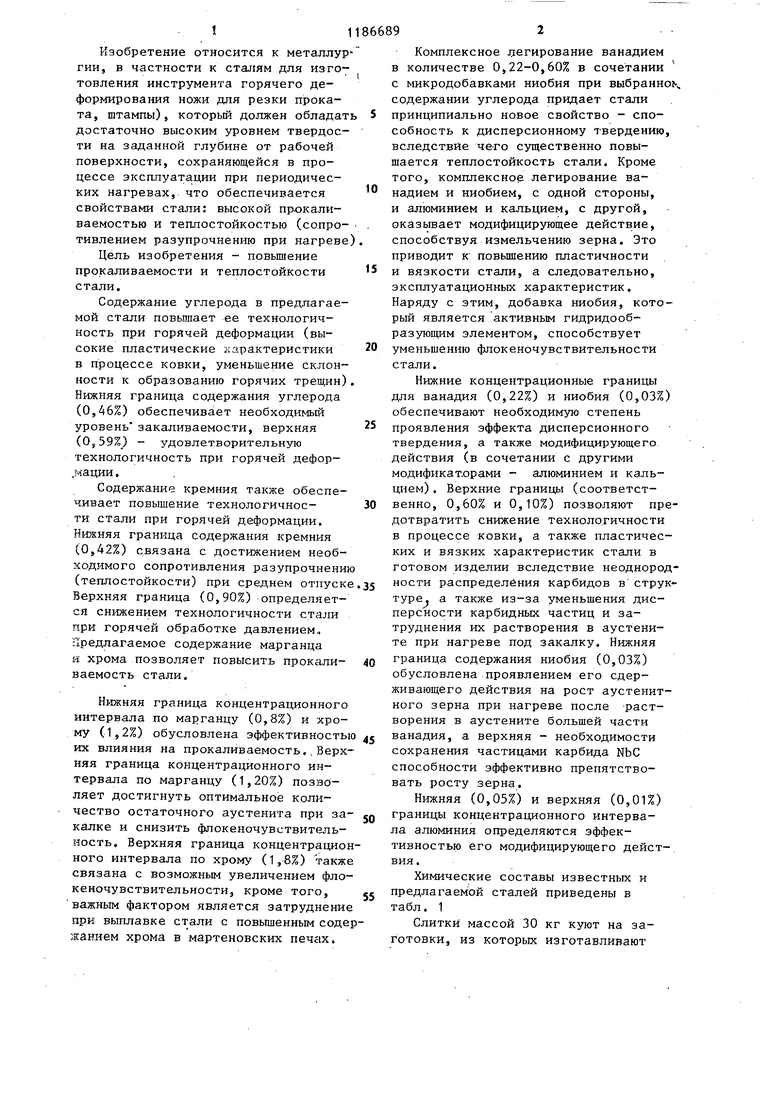

;о Изобретение относится к металлу гии, в частности к сталям для изготовления инструмента горячего деформирования ножи для резки проката, штампы), который должен обладат достаточно высоким уровнем твердости на заданной глубине от рабочей поверхности, сохраняющейся в процессе эксплуатации при периодических нагревах, что обеспечивается свойствами стали; высокой прокаливаемостью и теплостойкостью (сопротивлением разупрочнению при нагреве Цель изобретения - повышение про.каливаемости и теплостойкости стали. Содержание углерода в предлагаемой стали повьшает ее технологичность при горячей деформации (высокие пластические характеристики в процессе ковки, уменьшение склонности к образованию горячих трещин) Нижняя граница содержания углерода (0,46%) обеспечивает необходимый уровень закаливаемости, верхняя (0559%) - удовлетворительную технологичность при горячей дефор.мации, Содержание кремния также обеспечивает повышение технологичности стали при горячей деформации. Нижняя граница содержания кремния (0,42%) связана с достижением необходимого сопротивления разупрочнени (теплостойкости) при среднем отпуск Верхняя граница (0,90%) определяется снижением технологичности стали при горячей обработке давлением,, Предлагаемое содержание марганца и хрома позволяет повысить прокаливаемость стали. Нижняя граница концентрационного интервала по марганцу (0,8%) и хрому (1,2%) обусловлена эффективность их влияния на прокаливаемость,.Верх няя граница концентрационного интервала по марганцу (1,20%) позволяет достигнуть оптимальное количество остаточного аустенита при за калке и снизить флокеночувствительность. Верхняя граница концентрацио ного интервала по хрому (1,8%) такж связана с возможным увеличением фло кеночувствительности, кроме того, важным фактором является затруднени при выплавке стали с повышенным соде жанием хрома в мартеновских печах. 92 Комплексное легирование ванадием в количестве 0,22-0,60% в сочетании с микродобавками ниобия при выбранное содержании углерода придает стали принципиально новое свойство - способность к дисперсионному твердению, вследствие чего существенно повышается теплостойкость стали. Кроме того, комплексное легирование ванадием и ниобием, с одной стороны, и алюминием и кальцием, с другой, оказывает модифицирующее действие, способствуя измельчению зерна. Это приводит к повьш1ению пластичности и вязкости стали, а следовательно, эксплуатационных характеристик. Наряду с этим, добавка ниобия, который является активным гидридообразующим элементом, способствует уменьшению флокеночувствительности стали. Нижние концентрационные границы для ванадия (0,22%) и ниобия (0,03%) обеспечивают необходимую степень проявления эффекта дисперсионного твердения, а также модифицирующего действия (в сочетании с другими модификаторами - алюминием и кальцием) . Верхние границы (соответственно, 0,60% и 0,10%) позволяют предотвратить снижение технологичности в процессе ковки, а также пластических и вязких характеристик стали в готовом изделии вследствие неоднородности распределения карбидов в структуре, а также из-за уменьшения дисперсности карбидных частиц и затруднения их растворения в аустените при нагреве под закалку. Нижняя граница содержания ниобия (0,03%) обусловлена проявлением его сдерживающего действия на рост аустенитного зерна при нагреве после растворения в аустените большей части ванадия, а верхняя - необходимости сохранения частицами карбида NbC способности эффективно препятствовать росту зерна. Нижняя (0,05%) и верхняя (0,01%) границы концентрационного интервала алюминия определяются эффективностью его модифицирующего действия. Химические составы известных и предлагаемой сталей приведены в табл. 1 Слитки массой 30 кг куют на заготовки, из которых изготавливают

31

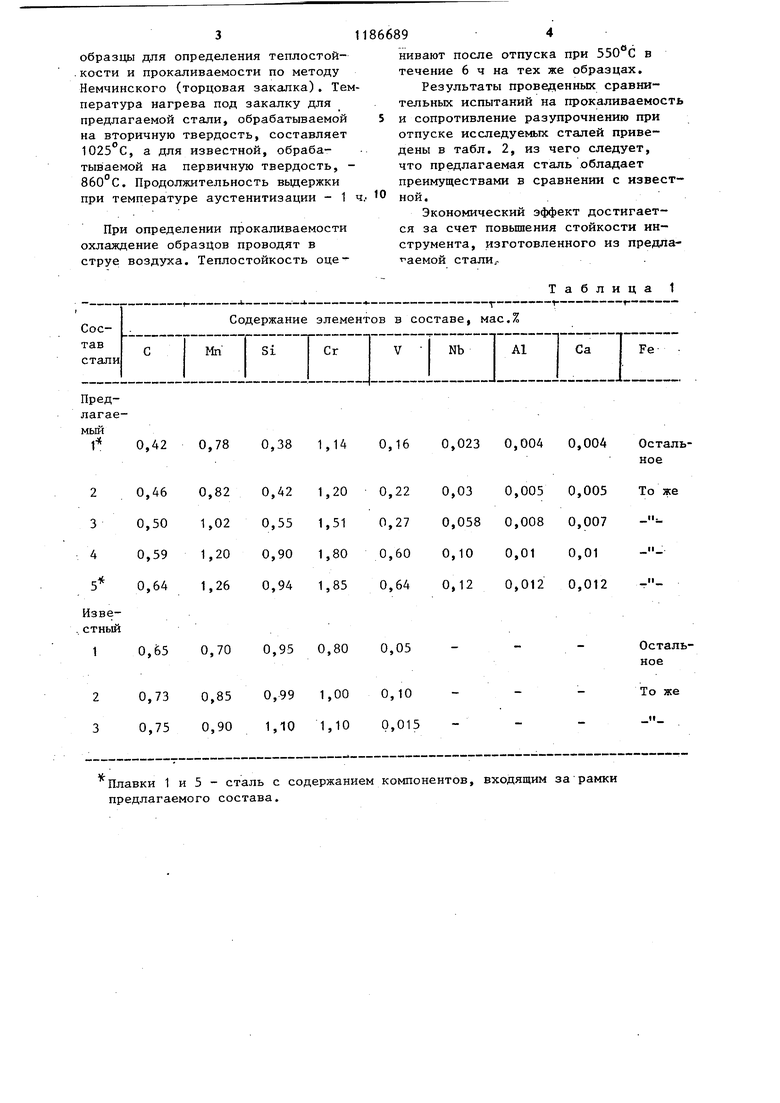

образцы для определения теплостой.кости и прокаливаемости по методу Немчинского (торцовая закалка). Температура нагрева под закалку для предлагаемой стали, обрабатываемой на вторичную твердость, составляет 1025 С, а для известной, обрабатываемой на первичную твердость, 860 С. Продолжительность вьщержки при температуре аустенитизации - 1 ч.

При определении прокаливаемости охлаждение образцов проводят в струе воздуха. Теплостойкость оце66894

нивают после отпуска при в течение 6 ч на тех же образцах.

Результаты проведенных сравнительных испытаний на прокаливаемость 5 и сопротивление разупрочнению при отпуске исследуемых сталей приведены в табл. 2, из чего следует, что предлагаемая сталь обладает преимуществами в сравнении с известной.

Экономический эффект достигается за счет повьшения стойкости инструмента, изготовленного из предла аемой стали

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1982 |

|

SU1073322A1 |

| Сталь | 1979 |

|

SU850724A1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| Штамповая сталь | 1983 |

|

SU1110817A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| ТЕПЛОСТОЙКАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2081199C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТИ | 2003 |

|

RU2237105C1 |

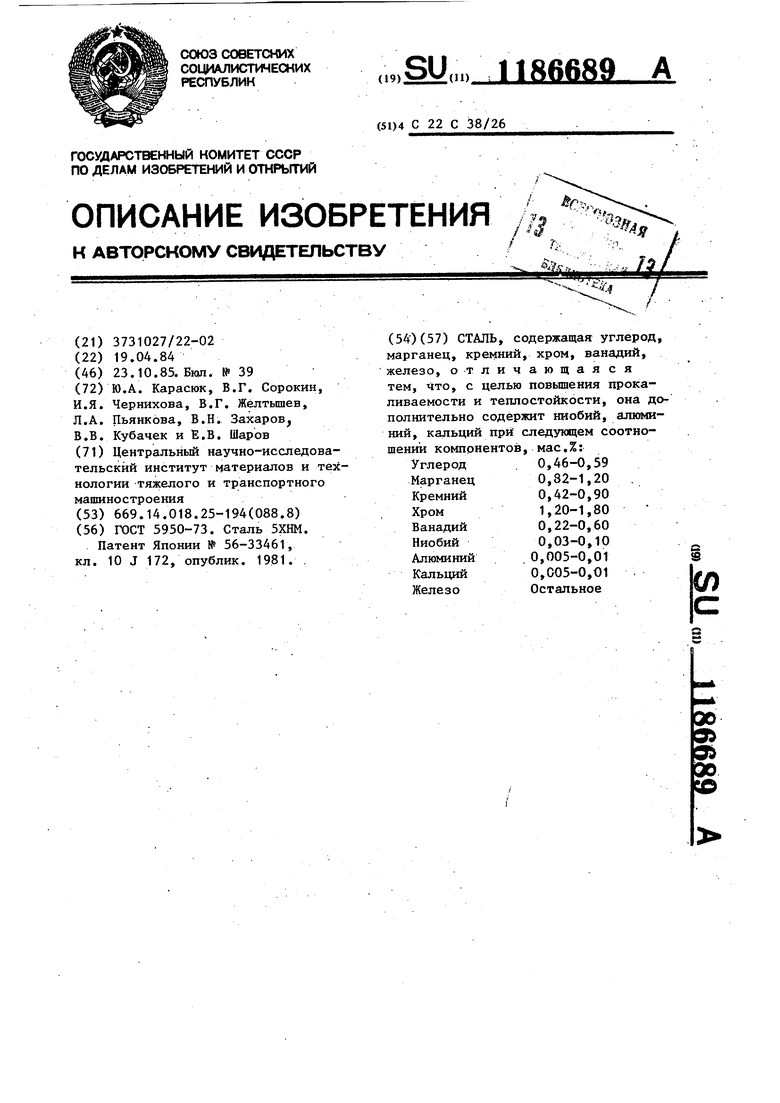

СТАЛЬ, содержащая углерод, марганец, кремний, хром, ванадий, железо, отличающая ся тем, что, с целью повышения прокаливаемости и теплостойкости, она дополнительно содержит ниобий, алюминий, кальций при следующем соотношении компонентов, мае.%: 0,46-0,59 Углерод 0,82-1,20 Марганец 0,42-0,90 Кремний 1,20-1,80 Хром 0,22-0,60 Ванадий 0,03-0,10 Ниобий 0,005-0,01 Алюминий 0,005-0,01 Кальций (Л Остальное Железо

Плавки 1 и 5 - сталь с содержанием предлагаемого состава. компонентов, входящим за рамки

Таблица 2

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-19—Подача