Изобретение относится к металлургии, в частности к производству горячекатаного листа, применяемого для изделий и конструкций, подвергающихся динамическому воздействию.

Возрастающие динамические нагрузки при снижении толщины листа требуют более высоких характеристик стали по твердости, прочности и сопротивляемости хрупкому разрушению.

Известны марки стали, обладающие высокой прочностью и твердостью, являющиеся аналогами и указаны в научно-технической и патентной литературе [1-10].

Известна высокопрочная сталь [5], содержащая мас.%: 0,35-0,55 углерода, ≤0,3 кремния, ≤0,6 марганца, 0,5-1,5 хрома, 0,7-1,5 молибдена, 0,15-0,3 ванадия, 0,005-0,05 ниобия, ≤0,025 Р, ≤0,050 S, допускается содержание никеля от 0,2 до 3,0% или меди 0,05-1% или совместно (молибдена +0,5 от количества вольфрама) - 0,7-1,5% и (титан +0,5 от количества циркония) от 0,005 до 0,02, алюминий ≤0,10, кальций ≤0,01, магний ≤0,01.

Сталь, имеющая прочность от 1350 МПа и более, применяется для изготовления деталей, работающих при статических нагрузках в условиях низких температур. Высокопрочные стали, как известно, обладают склонностью к хрупкому разрушению при эксплуатации.

Также известна высокопрочная сталь [6], содержащая мас.%: 0,25-0,55 углерода, 0,15-2,0 кремния, 0,6-2,0 марганца, 0,7 хрома, 0,2 никеля, 0,05-0,3 ванадия, 0,03 ниобия, до 0,2 меди, до 0,01 серы, до 0,05 фосфора, а также содержит азот от 0,006 до 0,015, свинец от 0 до 0,30, кислород ≤0,002, 0-0,2% молибдена и 0-0,4% вольфрама, так чтобы молибден +0,5 от количества вольфрама составляли от 0 до 0,2%, титана 0-0,06% и циркония 0-0,1%, так чтобы титан +0,5 от количества циркония составляли от 0 до 0,06%.

При низком содержании хрома и никеля в составе указанная сталь частично имеет феррито-перлитную или феррито-перлитно-бейнитную структуру. Эта структура не обеспечивает требуемые характеристики при воздействии динамической нагрузки.

Известна броневая сталь [7], содержащая компоненты при следующем соотношении, мас.%: углерод 0,38-0,43, кремний 0,50-0,80, марганец 0,30-0,50, хром 1,20-1,50, никель 0,90-1,20, молибден 0,75-0,85, ванадий 0,18-0,28, ниобий 0,02-0,05, медь до 0,30, сера 0,01, фосфор 0,01.

Эта сталь обладает стойкостью при воздействии динамической нагрузки и не имеет хрупких разрушений листа толщиной свыше 10 мм.

Известна броневая сталь [8], содержащая, мас.%: 0,46-0,54 углерода, 0,17-0,37 кремния,0,5 марганца, 2,8-3,2 хрома, 1,5-2,0 никеля, 1,7-2,2 молибдена, 0,25-0,36 ванадия, 0,01-0,03 алюминия, ≤0,012 серы, ≤0,012 фосфора.

Эта сталь из-за повышенного содержания карбидообразующих элементов (хрома, молибдена, ванадия) и высокого содержания углерода (до 0,54%) обладает склонностью к хрупкому разрушению, что влечет сложности при сварке и гибке листа.

Броневая сталь указанного состава обеспечивает динамическую стойкость листового проката в толщине не менее 15 мм.

Наиболее близким по области применения и принятым за прототип является сталь [10] следующего состава:

Указанная сталь имеет ряд недостатков:

- большой интервал между минимальным и максимальным количеством содержащихся элементов. Этот состав объединяет стали низколегированные перлито-ферритного класса с низкой прокаливаемостью и стали мартенситного класса с высокой прокаливаемостью;

- сталь при содержании 0,7% углерода (верхний предел легирования) обладает очень высокой хрупкостью;

- отсутствует оптимальная технология термической обработки. В пределах марочного состава и режима термообработки сталь может иметь высокие значения твердости и прочности σв - 2200 МПа и низкую ударную вязкость 4 Дж/см2, а при удовлетворительной ударной вязкости 45 Дж/см2 низкие значения прочности 1750 МПа. Сталь, имеющая высокую прочность и низкую ударную вязкость, обладает склонностью к хрупким разрушениям, особенно при динамической нагрузке.

Известна технология производства листов из низколегированной стали, применяемой для брони, подвергающейся удару [9].

Сталь подвергается горячей прокатке при температуре ~1150°С с охлаждением на воздухе. Затем проходит аустенизацию при температуре 1080°С с выдержкой при этой температуре (1 час/дюйм) и далее термомеханическую обработку с 50% обжатием при снижающейся температуре 865-700°С, закалку в масле и отпуск при температуре 250-580°С. Твердость проката, изготовленного этим методом, составляет 50-55 HRC.

Данный способ изготовления листового проката не обеспечивает получение стабильной структуры при термомеханической обработке и отпуске, проведенном в интервале температур 250-580°С, что приводит к нестабильности показателей прочности и твердости стали.

Наиболее близким по области применения и принятым за прототип является способ изготовления листового проката [10], включающий прокатку с начальной температурой металла 1150-1250°С и степенью обжатия свыше 50%, закалку листа при температуре, варьируемой от 800 до 960°С, с охлаждением в масле и отпуск при температуре 150-250°С.

Листы, изготовленные из этой стали, по приведенной технологии обеспечивают твердость HRC 56-58 только в толщинах свыше 7 мм.

Кроме того, недостатками способа являются высокая температура нагрева металла под прокатку - 1250°С, которая способствует обезуглероживанию поверхности и росту зерна стали, но при этом отсутствует операция термической обработки, измельчающей зерно; большой интервал температуры закалки - 800-960°С, приводящий к образованию различной структуры металла и получению нестабильных механических свойств стали в пределах ее марочного состава. В пределах легирования стали разброс механических свойств составляет - по прочности от 1750 МПа до 2200 МПа, ударной вязкости - от 4 Дж/см2 до 45 Дж/см2.

Техническим результатом изобретения является повышение прочности стали до 2300 МПа и твердости HRC до 60 ед в сочетании с хорошей сопротивляемостью хрупкому разрушению при динамическом нагружении.

Указанный технический результат достигается за счет того, что сталь, включающая углерод, марганец, кремний, хром, никель, молибден, железо и примеси, дополнительно содержит цирконий, вольфрам, ванадий и медь при следующем соотношении компонентов, мас.%:

Для достижения необходимой сопротивляемости хрупкому разрушению в состав стали введен никель в количестве 1,2-1,5%.

Легирование медью и ванадием оказывает упрочняющее действие в стали. При совместном легировании стали ванадием и молибденом их упрочняющее действие суммируется, повышается прокаливаемость.

Введение в сталь вольфрама производится для повышения твердости, прокаливаемости и измельчения зерна при кристаллизации стали.

Малые добавки циркония в сталь вводятся для модифицирования и раскисления металла.

Как модификатор цирконий, образуя тугоплавкие карбиды, увеличивает количество центров кристаллизации и измельчает зерно при затвердевании стали. Как раскислитель цирконий не образует оксисульфидных соединений и межкристаллитных сульфидных пленок, имеющих низкую температуру плавления, повышает пластичность и сопротивляемость возникновению горячих трещин.

Цирконий также уменьшает флокеночувствительность стали и ее склонность к росту зерна.

Указанный технический результат достигается также за счет того, что в способе производства листового проката из высокопрочной стали, стойкой при динамическом воздействии, включающем нагрев заготовки до температуры горячей деформации, прокатку с регламентированным обжатием, закалку и отпуск, нагретые заготовки перед прокаткой подвергаются горячей ковке при температуре 1100-800°С, изотермическому отжигу при температуре 630-670°С, с охлаждением с печью и повторному нагреву под прокатку до температуры 1050-1100°С в печи с нейтральной атмосферой, а после закалки с отпуском - дополнительному отпуску, причем прокатку проводят при температуре 1100-800°С с суммарным обжатием не менее 80%. Кроме того, отжигу подвергают заготовки, имеющие температуру окончания ковки, закалку проводят при температуре 900-950°С с охлаждением в масло или в воду, а отпуск и дополнительный отпуск - при температуре 170-200°С с охлаждением на воздухе.

Способ производства, включающий изотермический отжиг заготовок с последующим охлаждением вместе с печью для получения мелкозернистой однородной феррито-перлитной структуры, нагрев заготовок под горячую деформацию в печи с нейтральной атмосферой, уменьшающей толщину обезуглероженного слоя стали, принятые при нагреве под прокатку степень обжатия стали, установленные температуры горячей деформации и закалки с последующими двумя отпусками в сочетании с химическим составом стали и термообработкой, способствуют получению мелкозернистой структуры реечного мартенсита с минимальным содержанием свободных карбидов и обеспечивают необходимое сочетание характеристик стали при динамических нагрузках.

Заготовки нагревают в печи до температуры 1050-1100°С и выдерживают до полного прогрева и подвергают горячей деформации (ковке). После горячей деформации, не охлаждая, заготовки переносятся в печь, где проводится изотермический отжиг при температуре 630-670°С с последующим охлаждением вместе с печью.

После дробеструйной зачистки поверхности заготовок осуществляется нагрев под горячую деформацию при температуре 1050-1100°С в печи с нейтральной газовой атмосферой (азот, аргон).

Горячая деформация проводится в интервале температур 1100-800°С с промежуточным обжатием 8-25% и суммарным обжатием не менее 80%. Далее листовой прокат подвергается закалке при температуре 900-950°С с охлаждением в воде или масле и двойному отпуску при температуре 170-200°С с охлаждением на воздухе.

Пример осуществления изобретения

В открытой индукционной печи были выплавлены 3 плавки стали заявленного состава.

Выплавленный металл разливался в слитки по 40 кг в изложницу.

После охлаждения на воздухе слитки были посажены в печь при температуре 400°С и нагревались до температуры 1100°С, после чего из слитков были изготовлены поковки, которые, не охлаждая с температуры ковки, перенесли в печь с температурой 650°С, где был проведен изотермический отжиг с последующим охлаждением вместе с печью до комнатной температуры. После дробеструйной очистки поковки подвергались нагреву до температуры 1100°С и выдержке, в течение которой в камеру печи подавался газообразный азот. Дальнейшая горячая деформация производилась на листовом прокатном стане с суммарным обжатием 80-81%. Полученные листовые заготовки были термообработаны по следующему режиму: закалка при температуре 910±10 °С с охлаждением в масло и двойной отпуск при температуре 180±10 °С с охлаждением на воздухе.

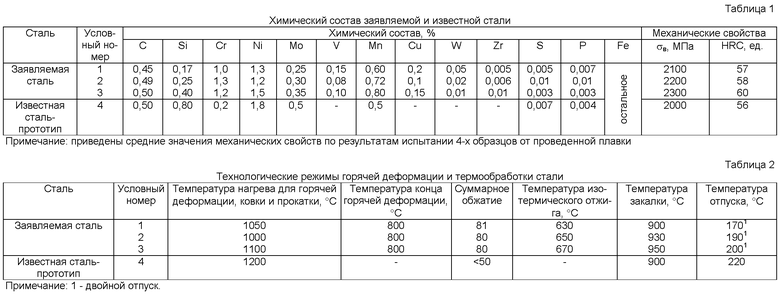

Результаты химического анализа и испытаний механических свойств листового проката, изготовленного по известному и предлагаемому способам, приведены в табл.1. Технологические режимы деформации и термообработки - в табл.2.

Источники информации

1. С.А.Гладышев, В.А.Григорян. Броневые стали. - М.: Интермет Инжиниринг, 2010.

2. Материалы для судостроения и морской техники. Справочник под ред.ак.РАН И.В.Горынина, НПО «Профессионал», Санкт-Петербург, 2009.

3. Э.Гудремон. Специальные стали. - М.: Металлургия, 1966.

4. В.И.Мелешко, А.П.Качайлов. В.Л.Мазур. Прогрессивные методы прокатки и отделки листовой стали. М.: Металлургия, 1980.

5. Патент Японии JP 2006-070327, С22С 38/00, опубл. 16.03.2006.

6. Патент Японии JP 2003-147478, С22С 38/00. опубл.21.05.2003.

7. Патент RU №2392347, опубл. 20.06.10.

8. Патент RU 2236482 C1, С22С 38/46, С22С 38/60, опубл. 20.09.2004.

9. Патент США №3,351, 307, опубл. 07.08.1973 г.

10. Патент США №5,122,336 опубл. 16.06.1992 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| ВЫСОКОПРОЧНАЯ БРОНЕВАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2013 |

|

RU2520247C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2720286C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| Сталь | 1979 |

|

SU870483A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

Изобретение относится к области черной металлургии, в частности производству горячекатаного листового проката для изделий и конструкций, подвергающихся воздействию динамических нагрузок. Для повышения прочности и твердости листов и снижения склонности стали к хрупкому разрушению заготовку из стали, содержащей, мас.%: С 0,45-0,50, Мn 0,60-0,80, Si 0,17-0,40, Cr 1,0-1,3, Ni 1,2-1,5, Mo 0,25-0,35, V 0,08-0,15, S 0,005-0,01, P 0,003-0,01, Сu 0,1-0,2, Zr 0,005-0,01, W 0,01-0,05, Fe - остальное, нагревают под ковку до температуры 1050-1100°С, осуществляют ковку при температуре 1100-800°С, не охлаждая с температуры окончания ковки изотермический отжиг при температуре 630-670°С с последующим охлаждением с печью, дробеструйную зачистку поверхности поковок, нагрев под горячую прокатку при температуре 1050-1100°С в печи с нейтральной газовой атмосферой (азот или аргон), горячую прокатку в интервале температур 1100-800°С с промежуточным обжатием 8-25% и суммарным обжатием не менее 80%, охлаждение до температуры внешней среды, закалку при температуре 900-950°С в масло или воду и двойной отпуск при температуре 170-200°С с охлаждением на воздухе. 2 н. и 3 з.п. ф-лы, 1 пр., 2 табл.

1. Сталь, включающая углерод, марганец, кремний, хром, никель, молибден, железо и примеси, отличающаяся тем, что она дополнительно содержит цирконий, вольфрам, ванадий и медь при следующем соотношении компонентов, мас.%:

2. Способ производства листового проката из стали по п.1, включающий нагрев заготовок до температуры горячей деформации, прокатку с регламентированным обжатием и закалку с отпуском, при этом нагретые заготовки перед прокаткой подвергают горячей ковке при температуре 1100-800°С, изотермическому отжигу при температуре 630-670°С с охлаждением в печи и повторному нагреву под прокатку до температуры 1050-1100°С в печи с нейтральной атмосферой, а после закалки с отпуском - дополнительному отпуску, причем прокатку проводят при температуре 1100-800°С с суммарным обжатием не менее 80%.

3. Способ по п.2, отличающийся тем, что отжигу подвергают заготовки, имеющие температуру окончания ковки.

4. Способ по п.2, отличающийся тем, что закалку проводят при температуре 900-950°С с охлаждением в масло или воду.

5. Способ по п.2, отличающийся тем, что отпуск и дополнительный отпуск проводят при температуре 170-200°С с охлаждением на воздухе.

| US 5122336 A1, 16.06.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ МОНОЛИСТОВЫХ БРОНЕЭЛЕМЕНТОВ Б 100 СТ | 1999 |

|

RU2139357C1 |

| СТАЛЬ | 1991 |

|

RU2016125C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| СТАЛЬНЫЕ ЛИСТЫ ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ МАГИСТРАЛЬНЫХ ТРУБ И СВЕРХВЫСОКОПРОЧНЫЕ МАГИСТРАЛЬНЫЕ ТРУБЫ, ОБЛАДАЮЩИЕ ПРЕКРАСНОЙ НИЗКОТЕМПЕРАТУРНОЙ УДАРНОЙ ВЯЗКОСТЬЮ, И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2331698C2 |

| Устройство для обработки деталей | 1980 |

|

SU933440A1 |

| DE 4223895 C1, 17.03.1994. | |||

Авторы

Даты

2012-07-20—Публикация

2011-02-08—Подача