00

Изобретение относится к металлу гни, в частности к штамповым сталя для горячего деформирования. Известна штамповая сталь 4Х5МФС Недостатком этой стали является относительно низкая износостойкост Наиболее близкой к изобретению технической сущнрстИ и достигаемом эффекту является штамповая сталь 4ХМФС С 21 состава, мае.%: Углерод0,37-0,45 Кремний0,5-0,8 . Марганец 0,5-0,8 Хром1,5-1,8 Молибден0,9-1,2 Ванадий ::0,3-0,5 ЖелезоОстальное Недостатками известной стали яв ляются относительно низкие теплост кость и износостойкость. Целью изобретения является повы шение теплостойкости и износостойк ти штамповой стали. Поставленная,цель достигается тем, что штамповая сталь, содержащ углерод, кремний, марганец, хром, молибден, ванадий, железо, дополни тельно содержит титан, никель, кал ций, алюминий при следующем соотно шении компонентов, мас.%:0,25-0,50 Углерод 0,15-0,40 Кремний0,15-0,40 Марганец 0,80-1,80 Хром 0,60-1,80 Молибден 0,30-0,80 Ванадий 0,20-0,60 Титй 0,30-0,80 Никель 0,005-0,05 Кальций 0,04-0,80 Алюминий Остальное Железо . Введение в сталь титана приводи к образованию труднорастворимых ка бидов титана, что увеличивает усто човсть ее против перегрева. Это да возможность поднять температуру за калки до . Закалка с позволяет перевести в твердый раст вор дустенита наряду с молибденом практически весь ванадий и увеличить теплостойкость стали до 660 С. Кроме того, наличие твердых карбидов титана повышает износостойкость стали. Минимальное содержание титана в стали равно 0,20% и определяется необходимым уровнем устойчивости стали к перегреву. Увеличение содержания титана в стали сверх 0,60% приводит к ухудшению способности ее к механической обработке (резание, фрезерование, шлифование) и понижению ударной вязкости. С целью сохранения прокаливаемости предлагаемой стали нл необходимом уровне, который снижается за счет присутствия в ней карбидов титана и уменьшения содержания хрома, всталь вводится никель в количестве не менее 0,30%. Введение никеля в сталь более 0,80% значительно увеличивает количество остаточного аустенита после закалки, что понижает теплостойкость стали. Введение в сталь кальция в количестве 0,005-0,05% обеспечивает необходимый уровень ударной вязкости, так как карбиды титана, присутствуюидае в стали, понижают его. Кальций в указанных пределах оказывает модифицирующее и рафинирующее влияние, вызывая измельчение зерен и очищение их границ и, тем самым, повышает ударную вязкость стали. При увеличении содержания кальция более 0,05% дальнейшего повьш1ения ударной вязкости не наблюдается. Присутствие в стали сильных нитридообразующих элементов - титана и , алюминия, позволяет повысить ее износостойкость в результате азотации. Содержание алюминия ниже 0,04% не позволяет получить достаточно высоких свойств при азотации. По мере увеличения содержания алюминия твердость и толщина азотированного слоя повьш1ается, что приводит к росту износостойкости. Введение алюминия в сталь более 0,8% нецелесообразно, так как при этом азотированный слой становится хрупким. Содержание молибдена в стали 0,60%и более обеспечивает необходимый уровень теплостойкости и прокаливаемости инструмента горячего деформирования. Повьш ение содержания молибдена сверх t,80% приводит к значительному снижению ударной вязкости стали без . существенного увеличения теплостойкости. Минимальное количество хрома в предлагаемой стали, равное 0,80%, обеспечивает достижение минимально необходимой прокаливаемости стали и усиливает эффект вторичного твердения при отпуске за счет того, что х способствует переходу ванадия и молибдена в твердый раствор при нагре , ве под закалку. Это повьшает теплостойкость стали. При увеличении содержания хрома выше 1,8% значительно возрастает скорость разупрочнения стали в процессе эксплуатации и увеличивается карбидная неоднород ность, что понижает соответственно теплостойкость и ударную вязкость стали. Введение в сталь 0,30% и более ванадия позволяет получить заданную теплостойкость стали. Увеличение со держания ванадия сверх 0,80% нецеле сообразно, так как при оптимальных температурах закалки этой стали бол ше ванадия в твердый раствор аустенита не переходит. Кроме того, нали чие избыточных карбидов ванадия при содержании ванадия свыше 0,80% приводит к снижению ударной вязкости с ли. Содержание углерода 0,25% и боле обеспечивает необходимую твердость стали после закалки и отпуска. Повы шение углерода сверх 0,50% приводит к значительному снижению ударной вязкости.

Содержание компонентов, мас.%

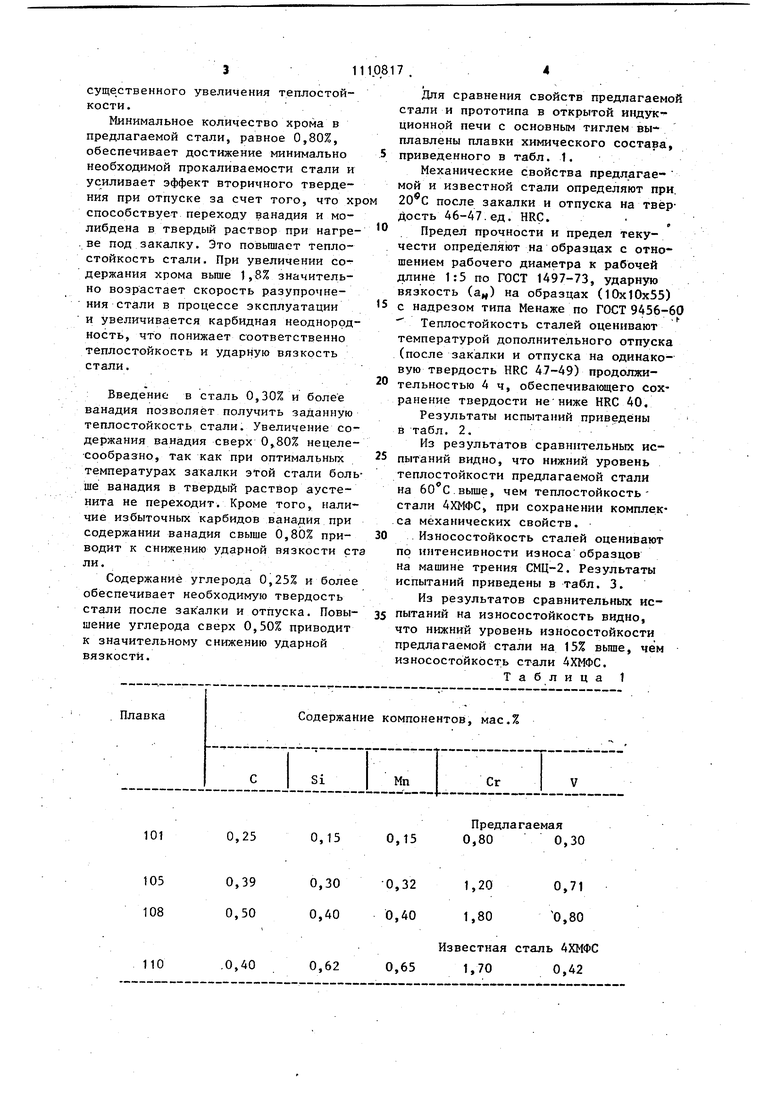

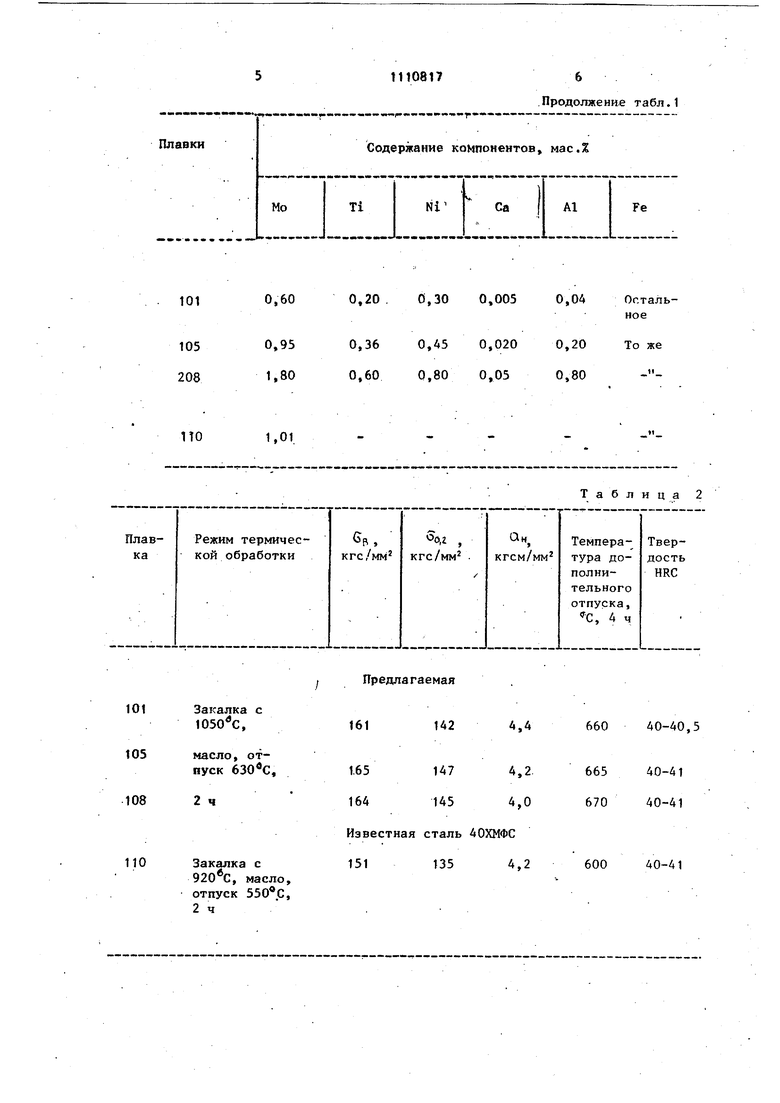

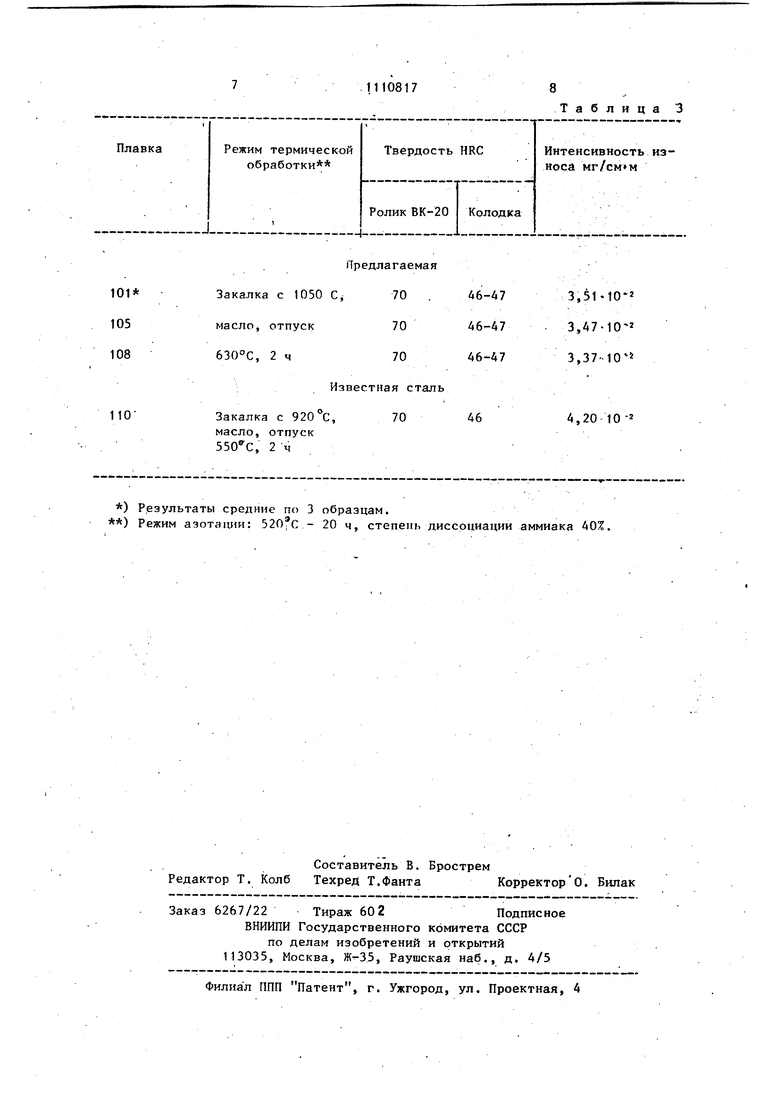

Плавка Для сравнения свойств предлагаемой стали и прототипа в открытой индукционной печи с основным тиглем выплавлены плавки химического состава, приведенного в табл. 1. Механические свойства предлагавмой и известной стали определяют при. после закалки и отпуска на твёрдость 46-47. ед. HRC. Предел прочности и предел текучести определяют на образцах с отношением рабочего диаметра к рабочей длине 1:5 по ГОСТ 1497-73, ударную вязкость (а,) на образцах (10x10x55) с надрезом типа Менаже по ГОСТ 9456-60 Теплостойкость сталей оценивают температурой дополнительного отпуска (после закалки и отпуска на одинаковую твердость HRC 47-49) продолжительностью 4 ч, обеспечивающего сохранение твердости не ниже HRC 40, Результаты испытаний приведены в табл. 2. Из результатов сравнительных испытаний видно, что нижний уровень теплостойкости предлагаемой стали на .выше, чем теплостойкостьстали 4ХМФС, при сохранении комплекса механических свойств. Износостойкость сталей оценивают по интенсивности износаобразцов на машине трения СМЦ-2. Результаты испытаний приведены в табл. 3. Из результатов сравнительных испытаний на износостойкость видно, что нижний уровень износостойкости предлагаемой стали на 15% выше, чем износостойкость стали 4ХМФС. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Штамповая сталь | 1981 |

|

SU1032038A1 |

| ШТАМПОВАЯ СТАЛЬ | 1990 |

|

SU1678082A1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| Способ производства листов толщиной 2-20 мм из высокопрочной износостойкой стали (варианты) | 2020 |

|

RU2765047C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| ВЫСОКОПРОЧНАЯ ИЗНОСОСТОЙКАЯ СТАЛЬ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ МАШИН (ВАРИАНТЫ) | 2015 |

|

RU2606825C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

ШТАМПОВАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, молибден, ванадий, железо, отличающаяся тем, что, с 1/елью повышения теплостойкости и износостойкости, она дополнительно содеркальций и алюмижит титан, никель, НИИ при следующем соотношении компонентов, мас.%: Углерод 0,25-0,50 Кремний 0,15-0,40 Марганец 0,15-0,40 Хром 0,80-1,80 Молибден 0,60-1,80 Ванадий 0,30-0,80 Титан 0,20-0,60 Никель 0,30-0,80 Кальций 0,005-0,05 Алюминий 0,04-0,80 Железо Остальное § СО с

0,25 0,15 0,15 0,80 0,30

101

0,39

0,30 0,50 0,40

0,62

,0,40

Предлагаемая

0,71

1,20 0,80 1,80

Известная сталь 4ХМФС 0,65 1,70 0,42 101 Закалка с , 105 масло, отпуск , 108 2 ч 110 Закалка с , масло, отпуск , 2ч

1110817

6

Продолжение табл.1

Таблица 2

Предлагаемая 1.65 147 164 145 Известная сталь 151 135 66040-40,5 4,2 66540-41 67040-41 4,0 С 60040-41 4,2

Известная сталь

Закалка с 920 С, масло, отпуск , 2ч ) Результаты средние по 3 образцам. ) Режим азотации: 520fc - 20 ч, степеш

Таблица 3

4,20 10 -2

46 70 диссоциации аммиака 40%,

| Г | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

Авторы

Даты

1984-08-30—Публикация

1983-07-01—Подача