1

Изобретение относится к металлур гии, в частности к изысканию сталей для изготовления крупных прокатных валков.

Известна сталь 75ХМ, используемая для изготовления крупных цельнокованных опорных валков листопрокатных станов 13 f которая имеет следуюций химсостав, вес.%;

Углерод0,70-0,80

Марганец0,15-0,45

Кремний0,20-0,60

Хром1,4-1,7

Молибден0,2-0,3

ЖелезоОстальное

Однако валки из этой стали при их эксплуатации на современных станах высокой производительности имеют неудовлетворительную эксплуатационную стойкость, вследствие низкой поверхностной твердости и малой глубины активного слоя.

Для обеспечения высокой эксплуатационной стойкости крупные опорные валки должны иметь после окончательной термической обработки (закалка с отпуском) достаточно высокий уровень поверхностной твердости, значительную глубину активного слоя, минимальный уровень QCTaTO4HHx напряжений и благоприятное их распределение по сечению. Одним из основных мероприятий, обеспечивагацих эффективное снижение остаточной напряженности в крупных деталях, является повышение температуры отпуска, поэтому завершающей операцией термической обработки крупных валков, как правило, служит высокий отпуск (при тем10пературах ).

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь f 2

15 следукщего химического состава вес.%

0,60-0,70

Углерод 0,20-0,40

Кремний 0,50-0,80

Марганец 2,40-2,80

Хром 0,50-0,70

20

Молибден 0,10-0,20

Ванадий 0,01-0,05

Алюминий 0,01-0,05

Титан 0,001-0,2

Кальций

25 Остальное

Железо

Известная сталь обладает высокой прокаливаемостью. В результате глубина активного слоя существенно возрастает, соответственЕ о увеличивает30 ся эксплуатационная стойкость валков.

Однако, в тех случаях, когда к валкам предъявляются повышенные требования по уровню поверхностной твердости, применение известной ста не обеспечивает необходимой эксплуатационной стойкости. Причина Заключается в том, что после высокого отпуска при , необходимого для эффективного снижения остаточной напряженности в крупных валках, твердость этой стали Понижается вследствие недостаточной УСТОЙЧИВОСТИ против разупрочнения При высоком отпуске.

Цель изобретения - повышение сопротивления разупрочнения при высоком отпуске (- 600° С) .

При этом должны обеспечиваться высокие значения пластичности и вязкости.

Данная цель достигается тем, что сталь, содержащая углерод, кремний марганец, хром, молибдед, ванадий, алюминий, титан, кальция и железо, дополнительно содержит ниобий, при следующем соотношении компонентов, вес.%:

Углерод0,65-0,75

Кремний0,20-0,40

Марганец0,50-0,80

Хром1,80-2,3

Молибден0,5-0,7

ВанадийО,3-0,6

Алюминий0,01-0,05

: Титан0,01-0,05

Кальций0,001-0,02

Ниобий0,1-0,2

ЖелезоОстальное

Нижняя граница концентрационных интервалов для ниобия и ванадия (0,1-0,3%) определяется полнотой проявления эффекта дисперсионного твердения, т.е. достижением необхоДИМОЙ степени упрочнения, верхняя граница концентрационных интервалов для ниобия и ванадия (О,2-0,6%)определяется возможностью растворения (в необходимой степени) карбидов ванадия и ниобия в аустените при приемлемых температурах нагрева под закалку (,1000-1100°С) и необходимостью ограничения доли карбидной фазы, ответственной за дисперсионное упрочнение, из-за сильного снижения пластических и вязких свойств.

Сталь выплавляется в инду ционной печи с основным тиглем.

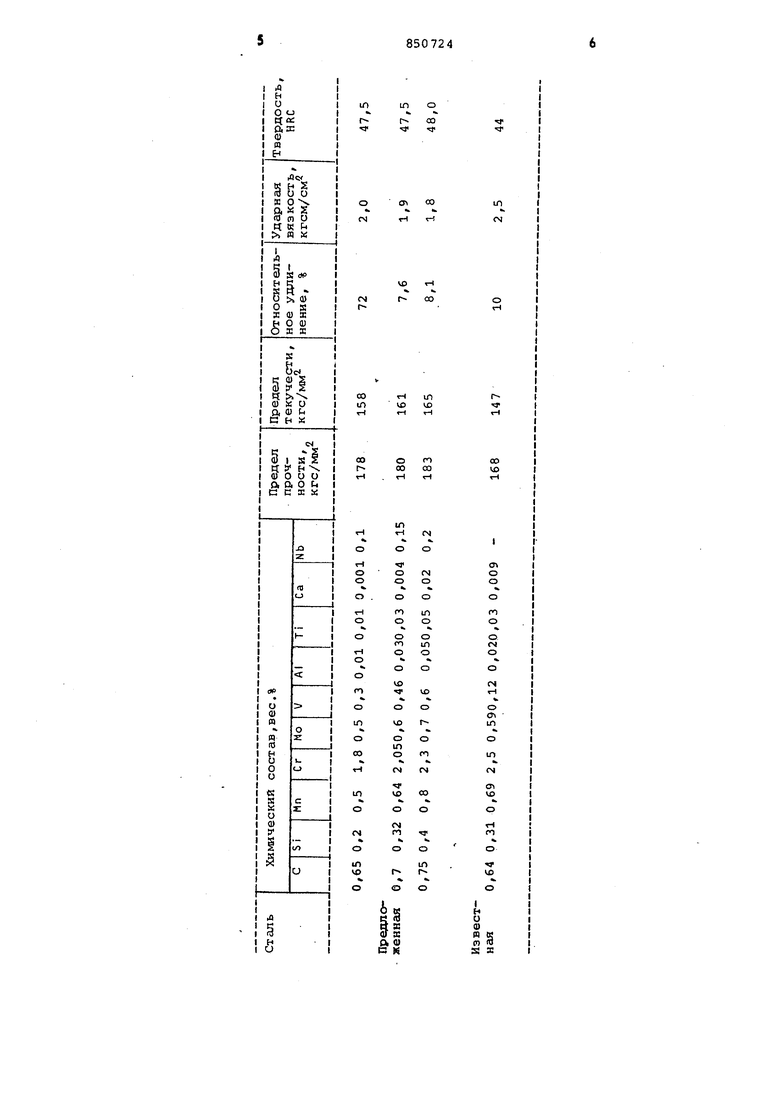

Xи lичecкий состав и механические свойс1:ва предлагаемой и известной 5 стсши приведены в таблице .

Механические свойства определялись после термической обработки по режиму: отжиг при 820-840 0, выдержка

0 I охлаждение со скоростью не более 50 об/ч до 500С, далее на воздухе, закалка с температуры 1050° (предложенная сталь) и 950°С (известная сталь) , отпуск при 600°С,

5 выдержка 2 ч, охлаждение на воздухе

Дополнительное дегирование ниобием в количестве 0,1-0,2% и повышение содержания ванадия до О,30,6% придает стали способность к

-дисперсионному твердению, и, как следствие, повьллает ее устойчивость против разупрочнения при высоком отпуске. Кроме того, поскольку ниобий является активным гидридообразующим элементом, его введение способствует существенному уменьшению флокеночувствительности стали.

Использование предложенной стали для изготовления, например, прокатных валков, позволит повысить их

эксплуатационную стойкость.

m о

о,

(N

О

CN

гН

V

О

CTi

in

о

1Л

ъ

(N

СГ1 VO

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1984 |

|

SU1186689A1 |

| Сталь | 1980 |

|

SU956604A1 |

| Сталь | 1982 |

|

SU1073322A1 |

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2079567C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ | 2016 |

|

RU2624583C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| Валковая сталь | 1986 |

|

SU1397535A1 |

(

н о

0)

п а т та

S Х

Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, алюминий, титан, кальций, железо, отличающаяся тем, что, с целью повьаиения устойчивости против разупрочнения при отпуске, она дополнительно содержит ниобий при следующем соотношении компонентов, вес.%:

Углерод0,65-0,75

Кремний0,2-0,4

Марганец0,5-0,8

1,8-2,3

0,5-0,7

0,3-0,6

0,01-0,05

0,01-0,05

0,001-0,02

0,1-0,2 Остальное

Источники информации,

jf4 принятые во внимание при экспертизе . ГОСТ 3541-74.

Авторы

Даты

1981-07-30—Публикация

1979-07-11—Подача