Изобретение относится к наклонным полочным отстойникам для разделения тонкодисперсных суспензий и может быть использовано в химической, металлообрабатывающей, горной и других отраслях промышленности, в частности, для очистки сточных вод от мельчайших мехпримесей с размерами частиц 0,1 -10 мкм и менее).

Целью изобретения является повышение эффективности разделения тонкодисперсных суспензий.

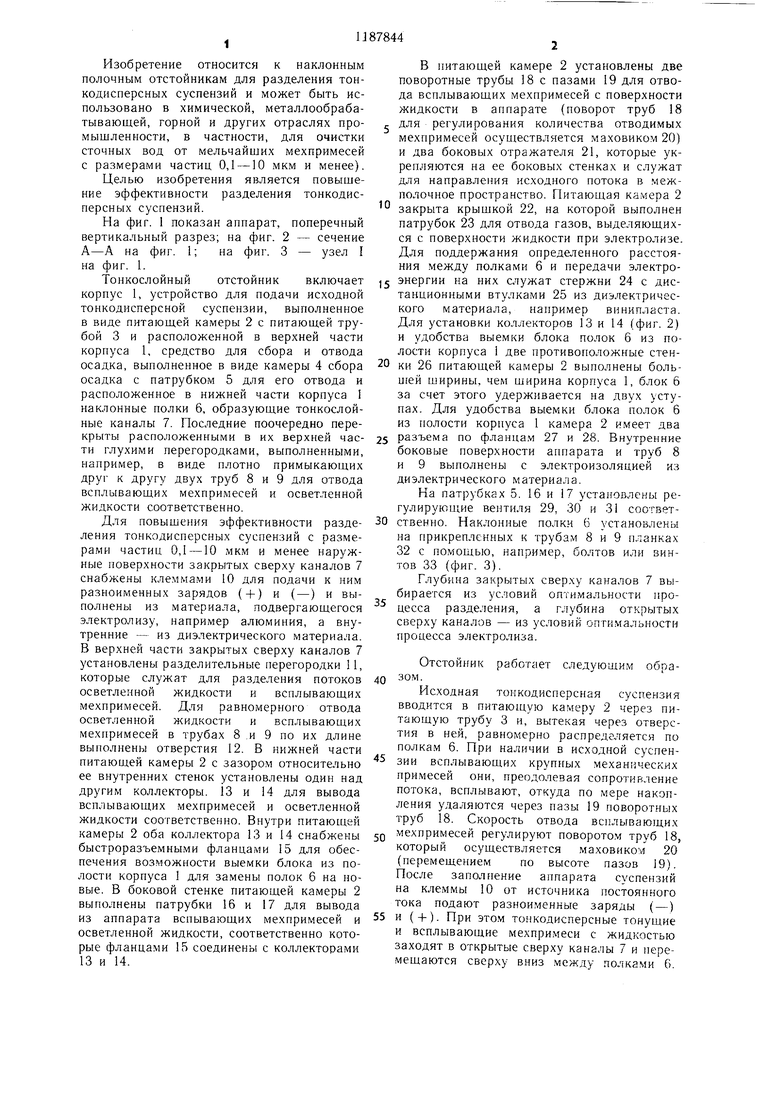

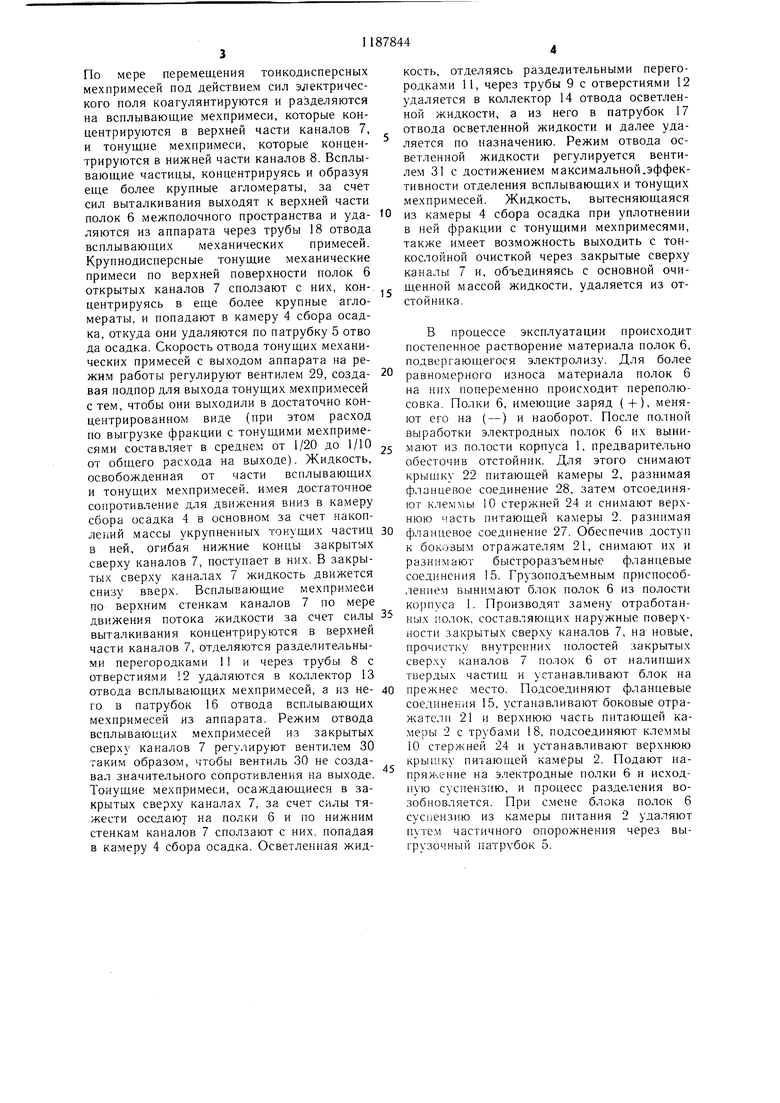

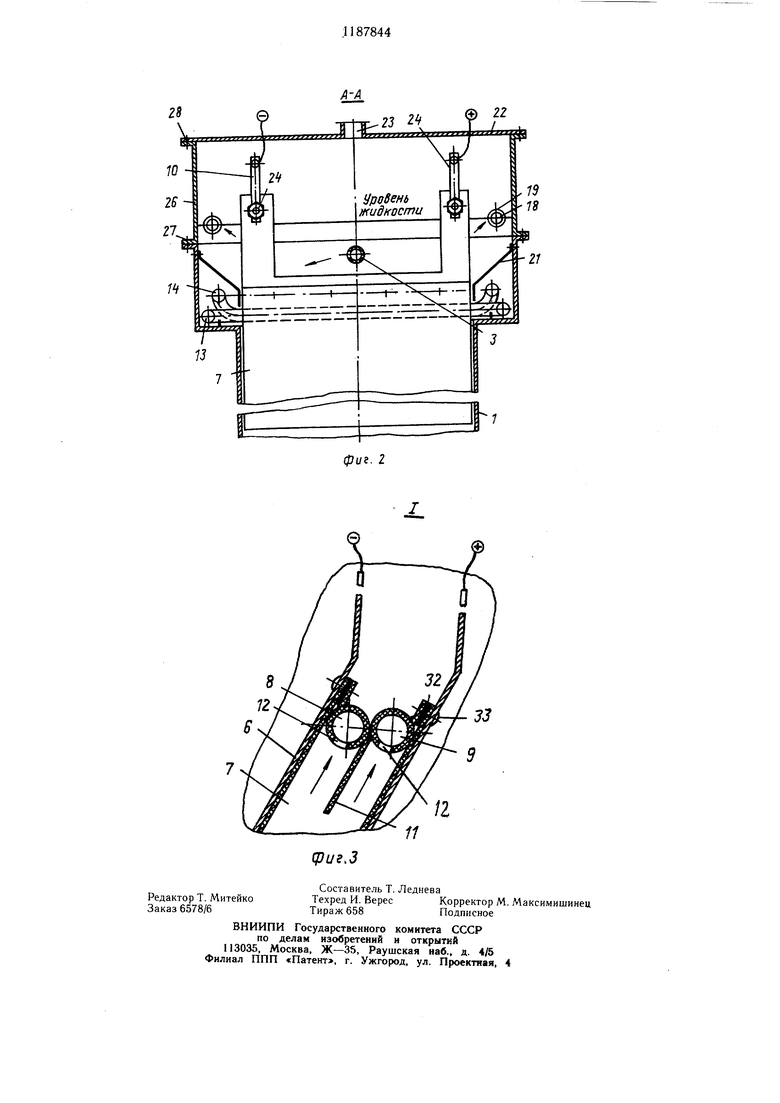

На фиг. 1 показан аппарат, поперечный вертикальный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Тонкослойный отстойник включает корпус 1, устройство для подачи исходной тонкодисперсной суспензии, выполненное в виде питающей камеры 2 с питающей трубой 3 и расположенной в верхней части корпуса 1, средство для сбора и отвода осадка, выполненное в виде камеры 4 сбора осадка с патрубком 5 для его отвода и расположенное в нижней части корпуса 1 наклонные полки 6, образующие тонкослойные каналы 7. Последние поочередно перекрыты расположенными в их верхней части глухими перегородками, выполненными, например, в виде плотно примыкающих друг к другу двух труб 8 и 9 для отвода всплывающих мехпримесей и осветленной жидкости соответственно.

Для повышения эффективности разделения тонкодисперсных суспензий с размерами частиц 0,1 -10 мкм и менее наружные поверхности закрытых сверху каналов 7 снабжены клеммами 10 для подачи к ним разноименных зарядов ( + ) и (-) и выполнены из материала, подвергающегося электролизу, например алюминия, а внутренние - из диэлектрического материала. В верхней части закрытых сверху каналов 7 установлены разделительные перегородки 11, которые служат для разделения потоков осветленной жидкости и всплывающих мехпримесей. Для равномерного отвода осветленной жидкости и всплывающих мехпри.месей в трубах 8 ,и 9 по их длине выполнены отверстия 12. В нижней части питаюидей камеры 2 с зазором относительно ее внутренних стенок установлены один над другим коллекторы. 13 и 14 для вывода всплывающих мехпримесей и осветленной жидкости соответственно. Внутри питающей камеры 2 оба коллектора 13 и 14 снабжены быстроразъемными фланцами 15 для обеспечения возможности выемки блока из полости корпуса 1 для замены полок 6 на новые. В боковой стенке питающей камеры 2 выполнены патрубки 16 и 17 для вывода из аппарата вспывающих мехпримесей и осветленной жидкости, соответственно которые фланцами 15 соединены с коллекторами 13 и 14.

В питающей камере 2 установлены две поворотные трубы 18 с пазами 19 для отвода всплывающих мехпримесей с поверхности жидкости в аппарате {поворот труб 18 для регулирования количества отводимых мехпримесей осуществляется маховиком 20) и два боковых отражателя 21, которые укрепляются на ее боковых стенках и служат для направления исходного потока в .межполочное пространство. Питающая камера 2

закрыта крыщкой 22, на которой выполнен патрубок 23 для отвода газов, выделяющихся с поверхности жидкости при электролизе. Для поддержания определенного расстояния между полками 6 и передачи электроэнергии на них служат стержни 24 с дистанционными втулками 25 из диэлектрического материала, например винипласта. Для установки коллекторов 13 и 14 (фиг. 2) и удобства выемки блока полок 6 из полости корпуса i две противоположные стенки 26 питающей камеры 2 выполнены большей щИрины, чем ширина корпуса 1, блок 6 за счет этого удерживается на двух уступах. Для удобства выемки блока полок 6 из полости корпуса 1 камера 2 имеет два

5 разъема по фланцам 27 и 28. Внутренние боковые поверхности аппарата и труб 8 и 9 выполнены с электроизоляцией из диэлектрического материала.

На патрубках 5. 16 и 7 установлены регулирующие вентиля 29, 30 и 31 соответственно. Наклонные полки 6 установлены на прикрепленных к трубам 8 и 9 планках 32 с помощью, например, болтов или винтов 33 (фиг. 3).

Глубина закрытых сверху каналов 7 выбирается из условий оптимальности процесса разделения, а глубина открытых сверху каналов - из условий опти.мальностн процесса электролиза.

Отстойник работает следующим образом.

Исходная тонкодисперсная суспензия вводится в питающую камеру 2 через питающую трубу 3 и, вытекая через отверстия в ней, равномерно распределяется по полкам 6. При наличии в исходной суспензии всплывающих крупных механических примесей они, преодолевая сопротивление потока, всплывают, откуда по мере накопления удаляются через пазы 19 поворотных труб 18. Скорость отвода всплывающих

Q мехпримесей регулируют поворото.м труб 18, который осуществляется маховиком 20 (перемещением по высоте пазов 19). После заполнение аппарата суспензий на клеммы 10 от источника постоянного тока подают разноименные заряды (-)

5 и ( + ). При это.м тонкодисперсные тонущие и всплывающие мехпримеси с жидкостью заходят в открытые сверху каналы 7 и перемещаются сверху вниз между полками 6. По мере перемещения тонкодисперсных мехпримесей под действием сил электрического поля коагулянтируются и разделяются на всплывающие мехпримеси, которые концентрируются в верхней части каналов 7, и тонущие мехпримеси, которые концентрируются в нижней части каналов 8. Всплывающие частицы, концентрируясь и образуя еще более крупные агломераты, за счет сил выталкивания выходят к верхней части полок 6 межполочного пространства и удаляются из аппарата через трубы 18 отвода всплывающих механических примесей. Круннодисперсные тонущие механические примеси по верхней поверхности полок 6 открытых каналов 7 сползают с них, концентрируясь в еще более крупные агломераты, и попадают в камеру 4 сбора осадка, откуда они удаляются по патрубку 5 отво да осадка. Скорость отвода тонущих механических примесей с выходом аппарата на режим работы регулируют вентилем 29, создавая подпор для выхода тонущих мехпримесей с тем, чтобы они выходили в достаточно концентрированном виде (при этом расход по выгрузке фракции с тонущими мехпримесями составляет в среднем от 1/20 до 1/10 от общего расхода на выходе). Жидкость, освобожденная от части всплывающих и тонущих мехпримесей, имея достаточное сопротивление для движения вниз в камеру сбора осадка 4 в основном за счет накоплений массы укрупненных тонущих частиц в ней, огибая нижние концы закрытых сверху каналов 7, поступает в них. В закрытых сверху каналах 7 жидкость движется снизу вверх. Всплывающие мехпримеси по верхним стенкам каналов 7 по мере движения потока жидкости за счет силы выталкивания концентрируются в верхней части каналов 7, отделяются разделительными перегородками 11 и через трубы 8 с отверстиями 2 удаляются в коллектор 13 отвода всплывающих мехпримесей, а из него в патрубок 16 отвода всплывающих мехпримесей из аппарата. Режим отвода всплывающих мехпримесей из закрытых сверху каналов 7 регулируют вентилем 30 таким образом, чтобы вентиль 30 не создавал значительного сопротивления на выходе. Тонущие мехпримеси, осаждающиеся в закрытых сверху каналах 7, за счет силы тяжести оседают на полки б и по нижним стенкам каналов 7 сползают с них, попадая в камеру 4 сбора осадка. Осветленная жидкость, отделяясь разделительными перегородками 11, через трубы 9 с отверстиями 12 удаляется в коллектор 14 отвода осветленной жидкости, а из него в патрубок 17 отвода осветленной жидкости и далее удаляется по назначению. Режим отвода осветленной жидкости регулируется вентилем 31 с достижением максимальной .эффективности отделения всплывающих и тонущих мехпримесей. Жидкость, вытесняющаяся из камеры 4 сбора осадка при уплотнении в ней фракции с тонущими мехпримесями, также имеет возможность выходить с тонкослойной очисткой через закрытые сверху каналы 7 и, объединяясь с основной очищенной массой жидкости, удаляется из отстойника. В процессе эксплуатации происходит постепенное растворение материала полок 6, подвергающегося электролизу. Для более равномерного износа материала полок 6 на них попеременно происходит переполюсовка. Полки 6, и.меюпше заряд ( + ), меняют его на (-) и наоборот. После полной выработки электродных полок 6 их вынямают из полости корпуса 1, предварительно обесточив отстойник. Для этого снимают крышку 22 питающей камеры 2, разнимая фланцевое соединение 28, затем отсоединяют клеммы iO стержней 24 и снимают верхнюю часть питающей камеры 2. разнимая фланцевое соединение 27. Обеспечив доступ к боковым отражателям 21, снимают их и разнимают быстроразъемные флансхевые соединения 15. Грузоподъемным приспособлением вынимают блок полок 6 из полости корпуса 1. Производят замену отработанных полок, составляющих наружные поверхности закрытых сверху каналов 7, на новые, прочистку внутренних полостей закрытых свер.ху каналов 7 полок 6 от налипших твердых частиц и устанавливают блок на прежнее место. Подсоединяют фланцевые соединения 15, устанавливают боковые отражатели 21 и верхнюю часть питающей камеры 2 с трубами 18, подсоединяют клеммы 10 стержней 24 и устанавливают верхнюю крышку питающей ка.меры 2. Подают напрях-.ение на электродные полки 6 и исходную суспензию, и процесс разделения возобновляется. При смене блока полок 6 суспензию из камеры питания 2 удаляют путем частичного опорожнения через выгрузочный патрубок 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тонкослойный полочный отстойник | 1982 |

|

SU1057065A1 |

| Тонкослойный отстойник-флотатор | 1987 |

|

SU1474095A1 |

| Тонкослойный полочный отстойник | 1987 |

|

SU1468565A1 |

| Тонкослойный отстойник | 1983 |

|

SU1166805A1 |

| Тонкослойный отстойник для разделения суспензий и эмульсий | 1983 |

|

SU1113149A1 |

| Тонкослойный полочный отстойник | 1990 |

|

SU1710091A1 |

| Наклонный полочный отстойник | 1983 |

|

SU1174054A1 |

| Полочный отстойник | 1982 |

|

SU1114624A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НЕФТЕПРОДУКТОВ | 1991 |

|

RU2013375C1 |

| Способ разделения суспензий в тонкослойном полочном отстойнике | 1987 |

|

SU1505564A1 |

ТОНКОСЛОЙНЫЙ ПОЛОЧНЫЙ ОТСТОЙНИК, включающий корпус, устройство подачи исходной суспензии, наклонные полки, образующие тонкослойные разделительные каналы, поочередно перекрытые в их верхней части глухими перегородками с образованием закрытых сверху каналов, сообщающихся с коллекторами отвода всплывающих механических примесей и осветленной жидкости, и средство для сбора и отвода осадка, отличающийся тем, что, с целью повышения эффективности разделения тонкодисперсных суспензий, наружные поверхности закрытых сверху каналов являются катодами и анодами, соединенными посредством клемм с источником питания, при этом аноды выполнены из растворимого электродного материала, а внутренние поверхности закрытых сверху каналов - из диэлектрического материала.

| Многоярусный отстойник | 1978 |

|

SU712104A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тонкослойный полочный отстойник | 1982 |

|

SU1057065A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-10-30—Публикация

1984-05-07—Подача