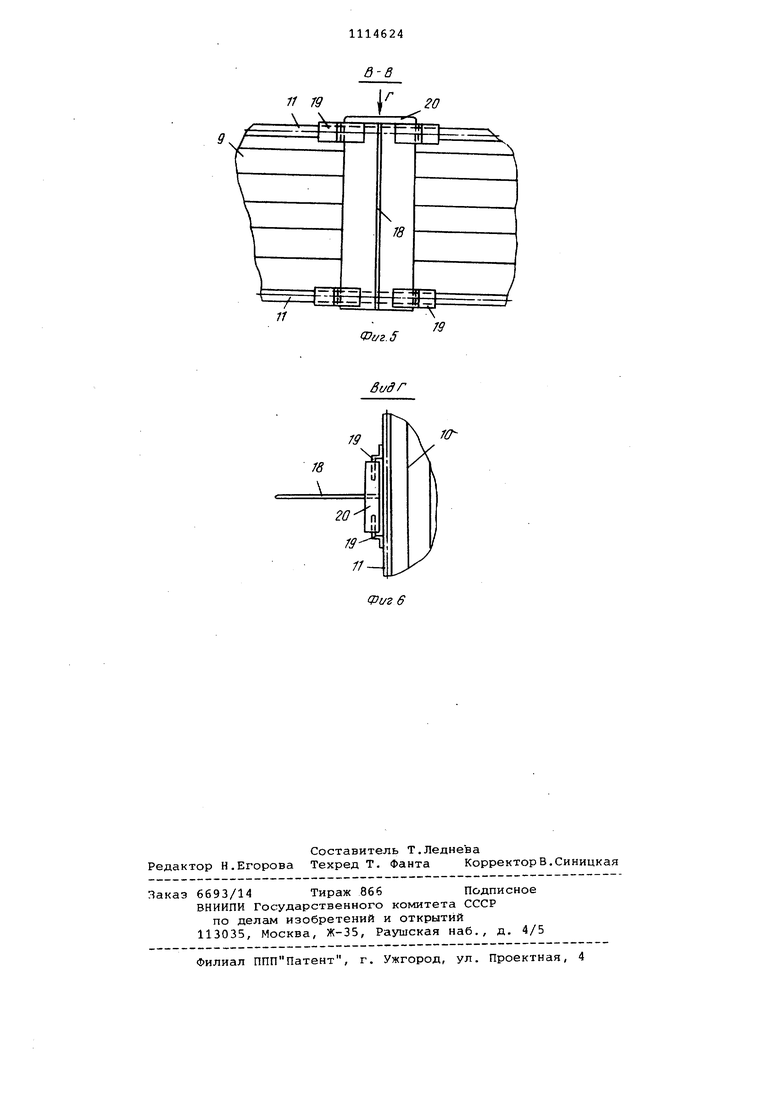

Изобретение относится к аппаратам для разделения двух несмешивающихся жидкостей и суспензий под дей ствием гравитационных сил и может быть использовано в химической, целлюлозно-бумажной и других отраслях промьшшенности, в частности, для очистки сточных вод. Известен полочный отстойник, содержащий корпус с расположенными в его полости тонкослойными блоками образованием межблочных пространств Недостатком данного отстойника является нежелательное перемешивание потоков разделяемой суспензии и осадка. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является полочный о стойник, содержащий корпус с днищем тонкослойные блоки, установленные между собой с зазором: вдоль продоль ной оси корпуса, вертикальные поперечные перегородки, размещенные в зазоре между блоками, узел ввода ис ходной суспензии и узлы отвода разд ленных компонентов 21. Однако в известном отстойнике не устранено полное перемешивание спол зающего осадка с исходной смесью. Это объясняется тем, что, во-первых, расстояние между вертикальными поперечными перегородками не опреде лено. Во-вторых, в известном отстой нике первая вертикальная перегород,ка расположена на некотором неопределенном расстоянии от входного уст ройства. В результате этого потоки осадка и исходной суспензии на этих участках будут перемешиваться. Целью изобретения является повышение эффективности разделения путем полного устранения перемешивания сползающего осадка с исходной смесью Поставленная цель достигается тем что в полочном отстойнике, содержащем корпус с днищем, тонкослойные блоки, установленные с зазором один от другого вдоль продольной оси корпуса, вертикальные поперечные перегородки, размещенные в зазоре между блоками, узел ввода исходной суспензии и узлы отвода разделенных компонентов, расстояние между вертикаль ными поперечными перегородками равно (З-ЗО)Ъ, где b - ширина зазора между блоками. На фиг. 1 представлен общий вид отстойника, продольный вертикальный разрез; на фиг. 2 - отстойник, вид сверху; на фиг. 3 - разрез А-Л на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. З; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - вид Г на фиг. 5. Отстойник состоит из корпуса 1 с днищем, узла ввода исходной суспензи выполненного в виде трубы 2 и распределительной перегородки 3, узла отвода осветленной воды, выполненного в виде сливного желоба 4 с переливным порогом 5, узла отвода осадка (тяжелого компонента), выполненного в виде сборных труб 6, соединенных через коллектор 7 с трубой отвода осадка 8, тонкослойных блоков 9, собранных из наклонных полок 10, скрепленных посредством каркаса из труб 11. Блоки 9 распределены равномерно в полости корпуса 1. Угол наклона пслок 10 принимается, большим угла естественного откоса осадка с тем, чтобы сползание его в жидкой среде с полок 10 происходило самопроизвольно. Блоки 9 снабжены в верхней части кронштейнами 12, на которых укрепляются катки 13. Катки 13 имеют возможность перекатываться по направляющим дорожкам 14, расположенным над блоками 9 выше уровня жидкости в полости корпуса 1. Для направления потока исходной суспензии служит отбойный щит 15, а для устранения выноса осадка в зону осветленной жидкости - фартук 16, крепящийся к нижней части крайних по ходу перемещения исходной суспензии блоков 9. Между нижними концами полок 10 блоков 9 имеются зазоры 17 для удаления осадка. По ширине и высоте зазоров 17 перпендикулярно к его осевой линии установлены вертикальные поперечные перегородки 18. Перегородки 18 располагаются друг от друга по длине зазора 17 на расстоянии ;фиг. 4, величина которого равна (3-30)Ъ, где b - ширина зазора между блоками, Для обеспечения подвижности блоков 9 при монтаже, демонтаже и ремонтах вертикальные перегородки 18 выполнены с возможностью выемки из полости аппарата без разборки блоков 9. С этой целью (фиг. 5 и 6), например на -верхних и нижних трубах 11 каркаса блоков 9, приварены ушки 19, а к верхней части вертикальных перегородок 18 - ограничительные планки 20. Возможны и другие варианты установки и выемки перегородок 18 с обес печением подвижности блоков 9. Предлагаемый отстойник работает следующим образом. Исходную суспензию подают через трубу 2 и распределительную перегородку 3 в полость отстойника. Между стенкой корпуса 1 и отбойным щитом 15 суспензия поступает внутрь блоков 9.Вследствие наличия вертикальных перегородок 18 суспензия поступает только внутрь блоков 9 и не проходит в зазор 17. Проходя между наклонными полками 10,исходная суспензия под действием гравитационных сил разделяется на составляющие ее компоненты. При этом твердые частицы осаждаются на

верхних поверхностях полок 10 и образуют слой осадка. По мере нарастания слоя осадка происходит его сползание по наклонным полкам в зазор между блоками. Затем осадок попадает на днище аппарата и далее поступает в трубы б, соединенные через коллектор 7 (5 трубой отвода осадка 8, откуда отводится из аппарата.

Вследствие снабжения отстойника поперечными вертикальными перегородками 18, установленными в зазоре 17, разделяемый исходный поток суспензии не заходит в них. Благодаря этому устраняется перемешивание исходного потока с потоком осадка, что повышает эффективность разделения в предлагаемом отстойнике на 7-10% по сравнению с известными полочными отстойниками.

Осветленная жидкость, проходя через блоки 9, переливается через переливной порог 5, и, собираясь в сливном желобе 4, удаляется из аппарата.

При обслуживании отстойника вертикальные перегородки 18 вынимают из полости аппарата. Затем блоки 9 смещают на катках 13 по направляющим дорожкам 14 и грузоподъемным механизмом удаляют из полости корпуса 1, после чего производят очистку полок от налипших загрязнений и, при необходимости, замену вышедших из строя составных частей и деталей блоков 9.

В случае разделения двух несмешивающихся жидкостей с разн-ыми плотностями легкий компонент (более легкая жидкость отводится через устройство для отвода легкого компонента, расположенное в верхней части аппарата, или удаляется через сливной желоб. При этом зазор 17 предусматривается только для отвода тяжелого компонента. В случае разделения этих несмешивающихся жидкостей, содержащих твердую фазу (например, нефтеводяная эмульсия, содержащая мехпримеси, с плотностью, превышающей плотность смеси), зазор 17 выполняется как для отвода твердой фазы (осадка), так и для отвода легкого компонента (нефтепродуктаЬ кроме того во всем зазоре 17 с целью повышения эффективности разделения устанавливают перегородки 18 на расстоянии друг от друга в направлении движения исходной смеси. Легкий компонент отводится через устройство для отвода легкого компонента, расположенное в верхней части аппарата, а тяжелый компонент - либо через сливной желоб 4, либо через устройство для отвода тяжелого компонента, расположенное в средней части аппарата. В случае разделения жидкости, содержащей пузырьки газа, которые необходимо выделить из нее, полки 11 устанавливаются вершинами вниз, причем между смежными блоками 10, образующими v-образную форму полок, необходим зазор 17 для отвода тяжелого компонента (осадка), в котором устанавливаются вертикальные перегородки 18 на расстоянии л друг от друга. Газ удаляется в верхнюю часть аппарата также через зазор 17, в котором устанавливаются перегородки 18 для предотвращения перемешивания исходной смеси с выделенными пузырьками газа. Если газ является целевым продуктом, то он собирается в устройстве для сбора газа (например, в сборном колпаке), а если нет, то он отводится в атмосферу. Дегазованная вода удаляется через сливной желоб 4 по назначению. Расстояние между вертикальными перегородками, равное

л (з-зо)ъ

(1)

где Ъ - ширина зазора между блоками,

5 является оптимальным.

Так, при расстоянии между перегородками, большем ЗОЪ, где Ъ - ширина зазора между блоками, исходная суспензия или смесь попгщают в за0зор вследствие того, что расстояние между перегородками превышает эффективную длину распада струйного потока, образующегося при взаимодействии потока исходной суспензии с соот5ветствующей перегородкой (фиг. 4). При попадании потока суспензии в зазор между блоками происходит его перемешивание с нисходящим потоком осадка (соответствующего, компонентасмеси), что снижает эффективность

0 разделения в отстойнике. Если же расстояние между вертикальными поперечными перегородками меньше, чем ЗЬ, т.е. меньше длины зоны ламинаризации потока исходной суспензии С сме5си) в блоках, то эффективность разделения также снижается вследствие, того, что, согласно литературным данным, в ламинарном потоке разделение происходит более эффективно, чем в

0 турбулентном.

Формула является полуэмпирической, поскольку, с одной стороны, при выбо-ре верхней границы соотношения (1 используется теоретически рассчитан5ная длина распада струйного потока, образующегося при взаимодействии пото:ка исходной суспензии смеси и перегородки, а при выборе нижней границы - теоретически рассчитанная дли0на зоны ламинаризации потока исходной суспензии в блоках. С другой стороны, правильность определения верхней и нижней границ соотношения С11 , зависящих и от других факторов, кроме ширины зазора между блоками

5

Ъ, нуждается в экспериментальном подтверждении. При этом предполагается, что эти факторы, в частности, скорость потока суспензии, выбраны оптимальными относительно процесса разделения суспензии в отстойных тонкослойных каналах, т.е. обеспечивающими наивысшую производительность при требуемой эффективности разделения.

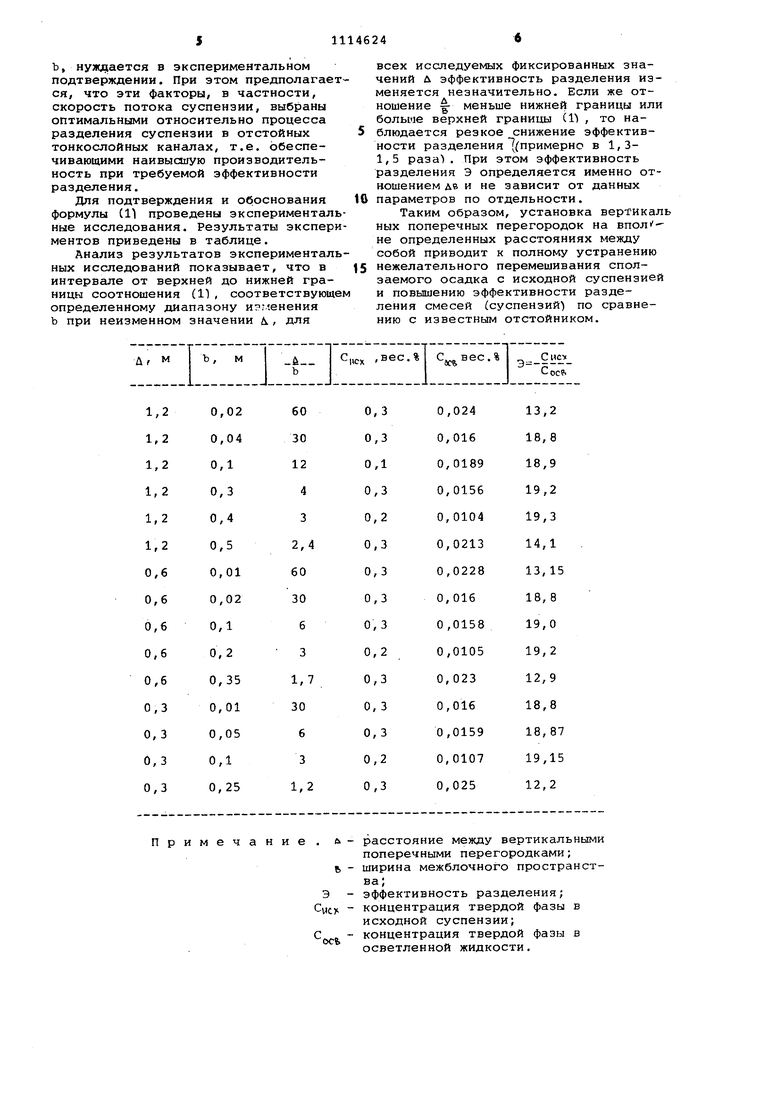

Для подтверждения и обоснования формулы (11 проведены экспериментальные исследования. Результаты экспериментов приведены в таблице.

Анализ результатов экспериментальных исследований показывает, что в интервале от верхней до нижней границы соотношения (П, соответствующем определенному диапазону игтленения b при неизменном значении , для

всех исследуемых фиксированных значений Д эффективность разделения изменяется незначительно. Если же отношение меньше нижней границы или больше верхней границы (1 , то наблюдается резкое снижение эффективности разделения If примерно в 1,31,5 раза. При этом эффективность разделения Э определяется именно отношением дв и не зависит от данных параметров по отдельности.

Таким образом, установка вертикал ных поперечных перегородок на - не определенных расстояниях между собой приводит к полному устранению нежелательного перемешивания сползаемого осадка с исходной суспензией и повышению эффективности разделения смесей (суспензий) по сравнению с известным отстойником.

| название | год | авторы | номер документа |

|---|---|---|---|

| Радиальный полочный отстойник | 1980 |

|

SU889038A1 |

| Полочный отстойник | 1981 |

|

SU993979A1 |

| Тонкослойный отстойник для разделения суспензий и эмульсий | 1983 |

|

SU1113149A1 |

| Тонкослойный полочный отстойник | 1984 |

|

SU1187844A1 |

| Полочный отстойник | 1989 |

|

SU1782939A1 |

| Тонкослойный полочный отстойник | 1987 |

|

SU1468565A1 |

| Тонкослойный отстойник | 1983 |

|

SU1166805A1 |

| Тонкослойный полочный отстойник | 1982 |

|

SU1057065A1 |

| Тонкослойный полочный отстойник | 1990 |

|

SU1710091A1 |

| Радиальный полочный отстойник | 1978 |

|

SU803952A1 |

ПОЛОЧНЫЙ ОТСТОЙНИК, содержащий корпус с днищем, тонкослойные блоки, установленные с зазором один от другого вдоль продольной оси корпуса, вертикальные поперечные перегородки, размещенные в зазоре между блоками, узел ввода исходной суспензии и узлы отвода разделенных компонентов, отличающийся тем, что, с целью повьшения эффективности разделения путем полного устранения перемешивания сползающего осадка с исходной смесью, расстояние между вертикальными поперечными перегородками равно

римечание, л- расстояние между вертикальными ь - ширина межблочного пространстЭ - эффективность разделения; СМСУ концентрация твердой фазы в С . - концентрация твердой фазы в

поперечными перегородками; ва;

исходной суспензии; осветленной жидкости.

20

79

(uz.S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радиальный полочный отстойник | 1978 |

|

SU803952A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полочный отстойник | 1981 |

|

SU998376A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-09-23—Публикация

1982-03-19—Подача