Изобретение относится к металлургии, а именно к непрерьгоной разливке металлов и сплавов.

Цель изобретения - повышение производительности устройства и получе кие равномерного потока дроби.

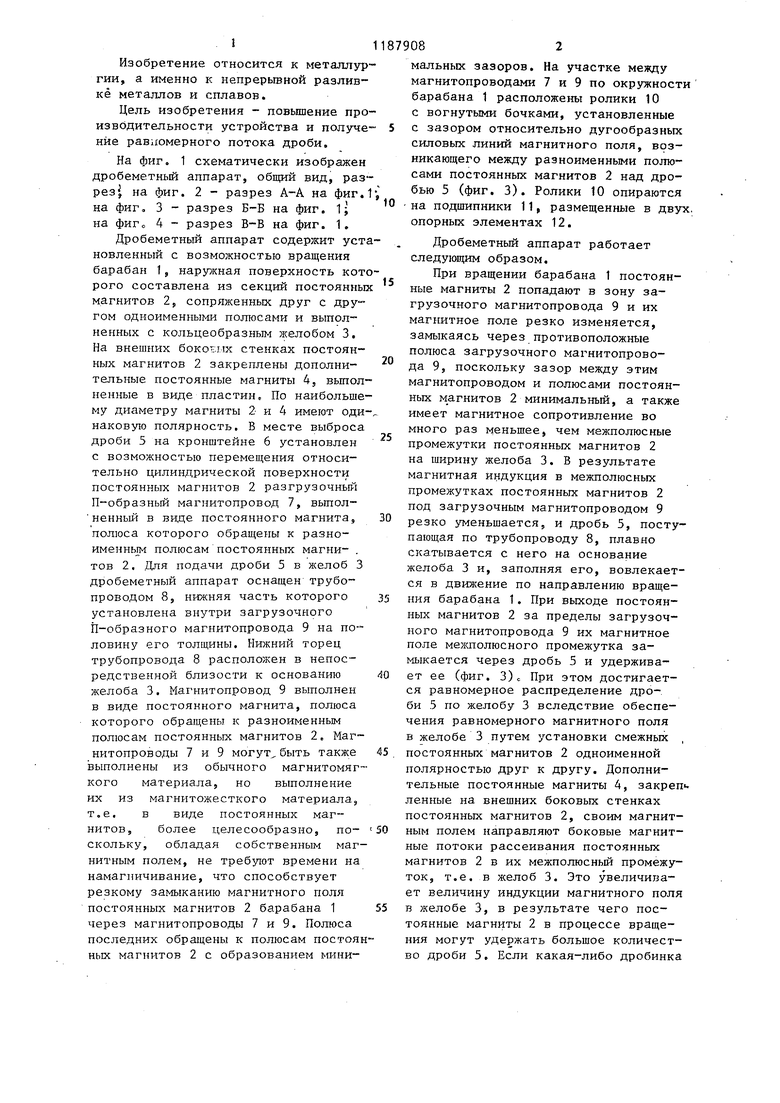

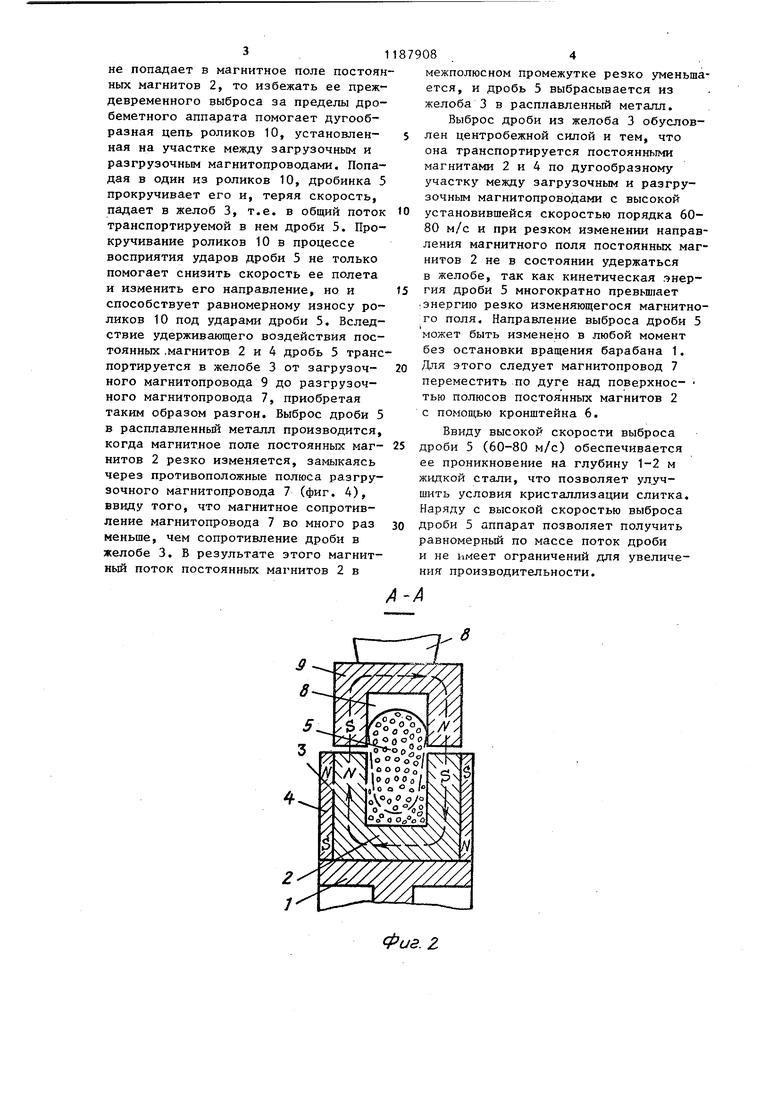

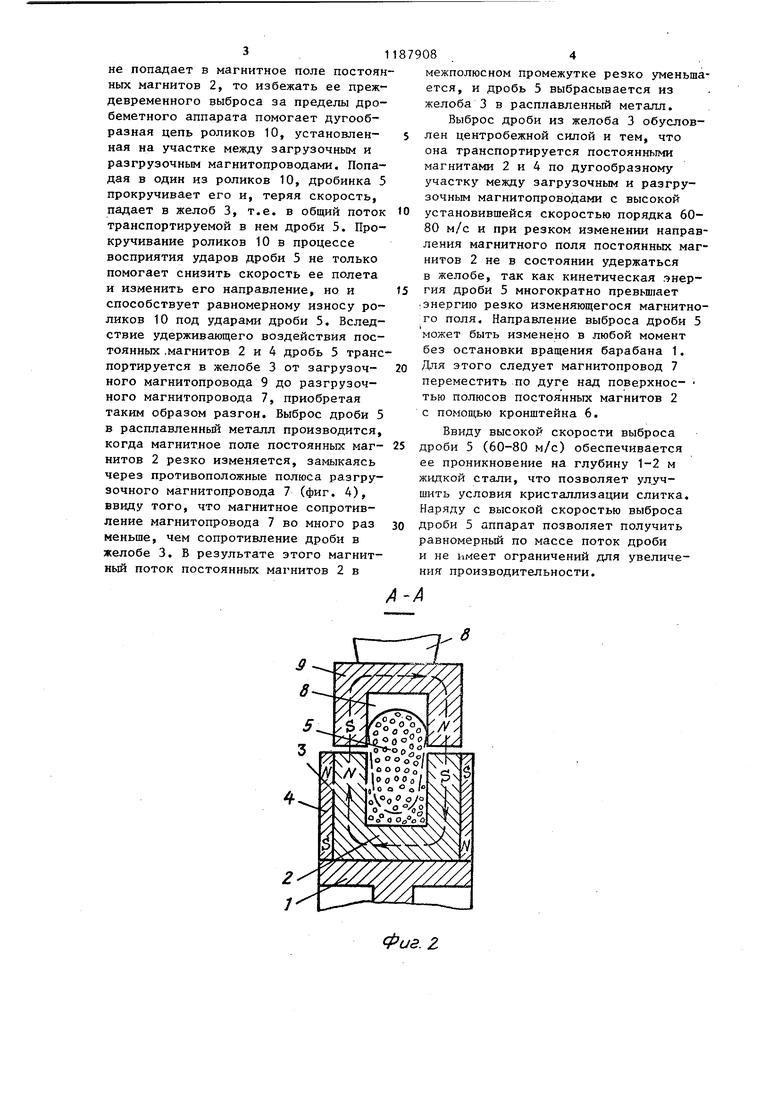

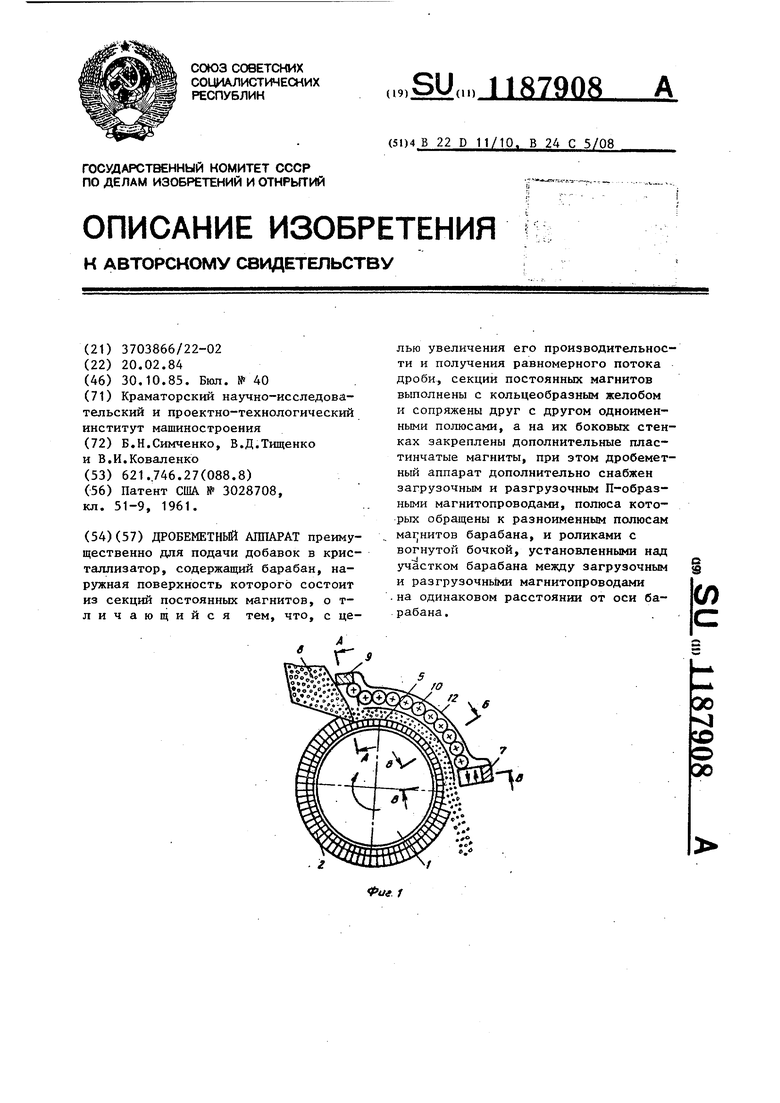

На фиг. 1 схематически изображен дробеметный аппарат, общий вид, разрез J на фиг. 2 - разрез на фиг.1 на фиг, 3 - разрез Б-Б на фиг. 1; на фиг о 4 - разрез В-В на фиг. 1.

Дробеметный аппарат содержит установленный с возможностью вращения барабан 1, наружная поверхность которого составлена из секций постоянных магнитов 2f сопряженных друг с другом одноименными полюсами и выполненных с кольцеобразным желобом 3. На внешних бокоьмх стенках постоянных магнитов 2 закреплены дополнительные постоянные магниты 4, вьшолненные в виде пластин. По наибольшему диаметру магниты 2 и 4 имеют одинаковую полярность. В месте выброса дроби 5 на кронштейне 6 установлен с возможностью перемещения относительно цилиндрической поверхности постоянных магнитов 2 разгрузочный П-образный магнитопровод 7, выполненный в ввде постоянного магнита, полюса которого обращены к разноименным полюсам постоянных магни- . тов 2. Для подачи дроби 5 в желоб 3 дробеметный аппарат оснащен трубопроводом 8, нижняя часть которого установлена внутри загрузочного П-образного магнитопровода 9 на половину его толщины. Нижний торец трубопровода 8 расположен в непосредственной близости к основанию желоба 3. Магнитопровод 9 выполнен в виде постоянного магнита, полюса которого обращены к разноименным полюсам постоянных магнитов 2. Маг нитопроводы 7 и 9 могут,быть также выполнены из обычного магнитомягкого материала, но выполнение их из магнитожесткого материала, т.е. в виде постоянных магнитов, более целесообразно, поскольку, обладая собственным магнитным полем, не требуют времени на намагничивание, что способствует резкому замыканию магнитного поля постоянных магнитов 2 барабана 1 через магнитопроводы 7 и 9. Полюса последних обращены к полюсам постоянных магнитов 2 с образованием минимальных зазоров. На участке между магнитопроводами 7 и 9 по окружност барабана 1 расположены ролики 10 с вогнутьаш бочками, установленные с зазором относительно дугообразных силовых линий магнитного поля, возникающего между разноименными полюсами постоянных магнитов 2 над дробью 5 (фиг. 3). Ролики 10 опираются на подшипники 11, размещенные в двух опорных элементах 12.

Дробеметный аппарат работает следующим образом.

При вращении барабана 1 постоянные магниты 2 попадают в зону загрузочного магнитопровода 9 и их магнитное поле резко изменяется, замыкаясь через противоположные полюса загрузочного магнитопровода 9, поскольку зазор между этим магнитопроводом и полюсами постоянных магнитов 2 минимальный, а также имеет магнитное сопротивление во много раз меньшее, чем межполюсные промежутки постоянных магнитов 2 на ширину желоба 3. В результате магнитная Индукция в межполюсных промежутках постоянных магнитов 2 под загрузочным магнитопроводом 9 резко уменьшается, и дробь 5, поступающая по трубопроводу 8, плавно скатывается с него на основание желоба 3 и, заполняя его, вовлекается в движение по направлению вращения барабана 1. При выходе постоянных магнитов 2 за пределы загрузочного магнитопровода 9 их магнитное поле межполюсного промежутка замыкается через дробь 5 и удерживает ее (фиг. 3)с При этом достигается равномерное распределение дроби 5 по желобу 3 вследствие обеспечения равномерного магнитного поля в желобе 3 путем установки смежных постоянных магнитов 2 одноименной полярностью друг к другу. Дополнительные постоянные магниты 4, закреп ленные на внешних боковых стенках постоянных магнитов 2, своим магнитным полем направляют боковые магнитные потоки рассеивания постоянных магнитов 2 в их межполюсный промежуток, т.е. в желоб 3. Это увеличивает величину индукции магнитного поля в желобе 3, в результате чего постоянные магниты 2 в процессе вращения могут удержать большое количество дроби 5. Если какая-либо дробинка

31

не попадает в магнитное поле постоянных магнитов 2, то избежать ее преждевременного выброса за пределы дробеметного аппарата помогает дугообразная цепь роликов 10, установленная на участке между загрузочным и разгрузочным магнитопроводами. Попадая в один из роликов 10, дробинка 5 прокручивает его и, теряя скорость, падает в желоб 3, т.е. в общий поток транспортируемой в нем дроби 5. Прокручивание роликов 10 в процессе восприятия ударов дроби 5 не только помогает снизить скорость ее полета и изменить его направление, но и способствует равномерному износу роликов 10 под ударами дроби 5. Вследствие удерживающего воздействия постоянных .магнитов 2 и 4 дробь 5 транспортируется в желобе 3 от загрузочного магнитопровода 9 до разгрузочного магнитопровода 7, приобретая таким образом разгон. Выброс дроби 5 в расплавленный металл производится, когда магнитное поле постоянных магнитов 2 резко изменяется, замыкаясь через противоположные полюса разгрузочного магнитопровода 7 (фиг. 4), ввиду того, что магнитное сопротивление магнитопровода 7 во много раз меньше, чем сопротивление дроби в желобе 3. В результате этого магнитньш поток постоянных магнитов 2 в

79084

межполюсном промежутке резко зт еньшается, и дробь 5 выбрасывается из желоба 3 в расплавленный металл.

Выброс дроби из желоба 3 обусловлен центробежной силой и тем, что она транспортируется постоянными магнитами 2 и 4 по дугообразному участку между загрузочным и разгрузочным магнитопрово чами с высокой 10 установившейся скоростью порядка 6080 м/с и при резком изменении направления магнитного поля постоянных магнитов 2 не в состоянии удержаться в желобе, так как кинетическая энерt5 гия дроби 5 многократно превьшшет 1 энергию резко изменяющегося магнитного поля. Направление выброса дроби 5 может быть изменено в любой момент без остановки вращения барабана 1. 0 Для этого следует магнитопровод 7 переместить по дуге над поверхнос- тью полюсов постоянных магнитов 2 с помощью кронштейна 6.

Ввиду высокой скорости выброса 5 дроби 5 (60-80 м/с) обеспечивается ее проникновение на глубину 1-2 м жидкой стали, что позволяет улучшить условия кристаллизации слитка. Наряду с высокой скоростью выброса 0 дроби 5 аппарат позволяет получить равномерный по массе поток дроби и не имеет ограничений для увеличения производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Магнитный сепаратор | 1985 |

|

SU1327964A1 |

| Магнитный сепаратор | 1990 |

|

SU1799630A1 |

| Дробеметный аппарат с магнитным удержанием дроби | 1976 |

|

SU625913A1 |

| Барабанный магнитный сепаратор | 1990 |

|

SU1715425A1 |

| Устройство для ориентированной загрузки деталей,преимущественно выводов в отверстия держателей анодов индикаторов | 1979 |

|

SU898526A1 |

| ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2027515C1 |

| ДРОБЕМЕТНЫЙ АППАРАТ | 1972 |

|

SU340522A1 |

| Магнитожидкостный сепаратор | 2021 |

|

RU2758825C1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Магнитный сепаратор | 1989 |

|

SU1708419A1 |

ДРОБЕМЕТНЫЙ АППАРАТ преимущественно для подачи добавок в кристаллизатор, содержащий барабан, наружная поверхность которого состоит из секций постоянных магнитов, о т- личающийся тем, что, с целью увеличения его производительности и получения равномерного потока дроби, секции постоянных магнитов выполнены с кольцеобразным желобом и сопряжены друг с другом одноименными полюсами, а на их боковых стенках закреплены дополнительные пластинчатые магниты, при этом дробеметный аппарат дополнительно снабжен загрузочным и разгрузочным П-образными магнитопроводами, полюса которых обращены к разноименным полюсам маг нитов барабана, и роликами с вогнутой бочкой, установленными над i участком барабана между загрузочным и разгрузочнь ми магнитопроводами сл .на одинаковом расстоянии от оси барабана. fO Л 00 у со о 00 .,

Фиг.г

фиг. 3

Фиг.

| Патент США № 3028708, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1985-10-30—Публикация

1984-02-20—Подача