2. Устройство по п. 1, отличающееся тем, что при выполнении рабочей емкости в виде барабана кольцевые магниты магнитной системы насажены на вал, выполненный. из диамагнитного материала одноименными полюсами один к другому на расстоянии, равном 1-Д длинам магнитов, причем ось магнитной системы наклонена в сторону разгрузки под углом 3-15 к внутренней поверхности барабана .

1547

3. Устройство по п. 1, отличающееся тем, что при выполнении рабочей емкости в виде чаши кольцевые магниты магнитной систеяы насажены на вал, вьтолненный из магнитомягкого материала с чередованием полярности, ось магнитной системы параллельна оси чапм, а расстояние от нижнего торца магнитной системы. . до днища чаши равно 0,03-1,0 высоты борта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевый окомкователь | 1985 |

|

SU1307199A1 |

| Чашевый окомкователь | 1986 |

|

SU1448186A1 |

| Чашевый окомкователь | 1986 |

|

SU1416838A2 |

| Чашевый окомкователь | 1985 |

|

SU1245835A1 |

| Чашевый окомкователь | 1987 |

|

SU1534076A1 |

| Устройство для отбора окатышей из чашевого окомкователя | 1986 |

|

SU1435634A1 |

| Способ окомкования железорудных материалов | 1981 |

|

SU1129254A1 |

| Чашевой окомкователь | 1976 |

|

SU735649A1 |

| Способ получения окатышей в чашевых окомкователях | 1986 |

|

SU1375667A1 |

| Чашевый окомкователь | 1985 |

|

SU1361192A1 |

1. УСТРОЙСТВО ДЛЯ ОКОМКОВАНИЯ шихты, содержащее рабочую емФи1 кость в виде барабана или чапт, привод ее вращения, опоры, раму, загрузочньм, разгрузочный и очистной узлы и магнитную систему, отличающееся тем, что, с целью . повышения эффективности окомкования, магнитная система вьтолнена в виде закрепленной в подшипниковом узле опорной балки вала с насаженными на него кольцевыми магнитами, при этом подшипниковый узел закреплен с возможностью его перемещения в правом нижнем квадранте емкости для окомкования в плоскости, перпендикулярной его оси. (О (Л tz Окатыши

Изобретение относится к металлургической промьшшенности, а именно к оборудованию, предназначенному для окомкования железорудной шихты при производстве окатьшей.

Цель изобретения - повьппение эффективности- окомкования в окомкователях.

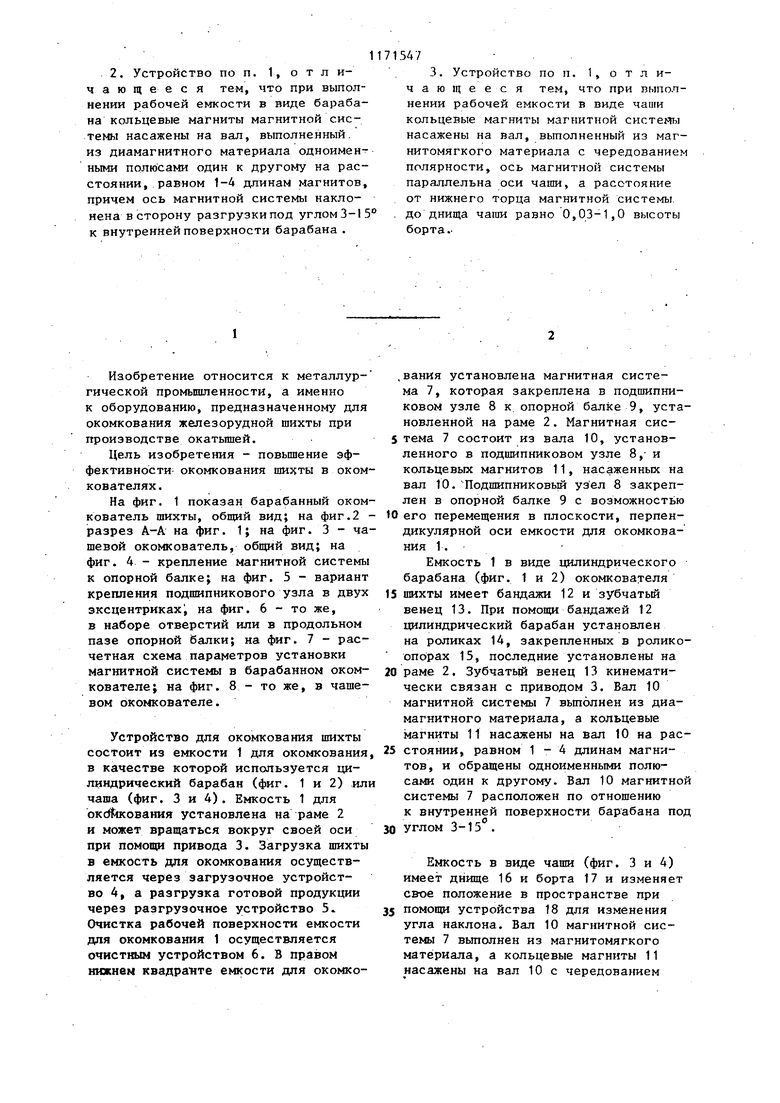

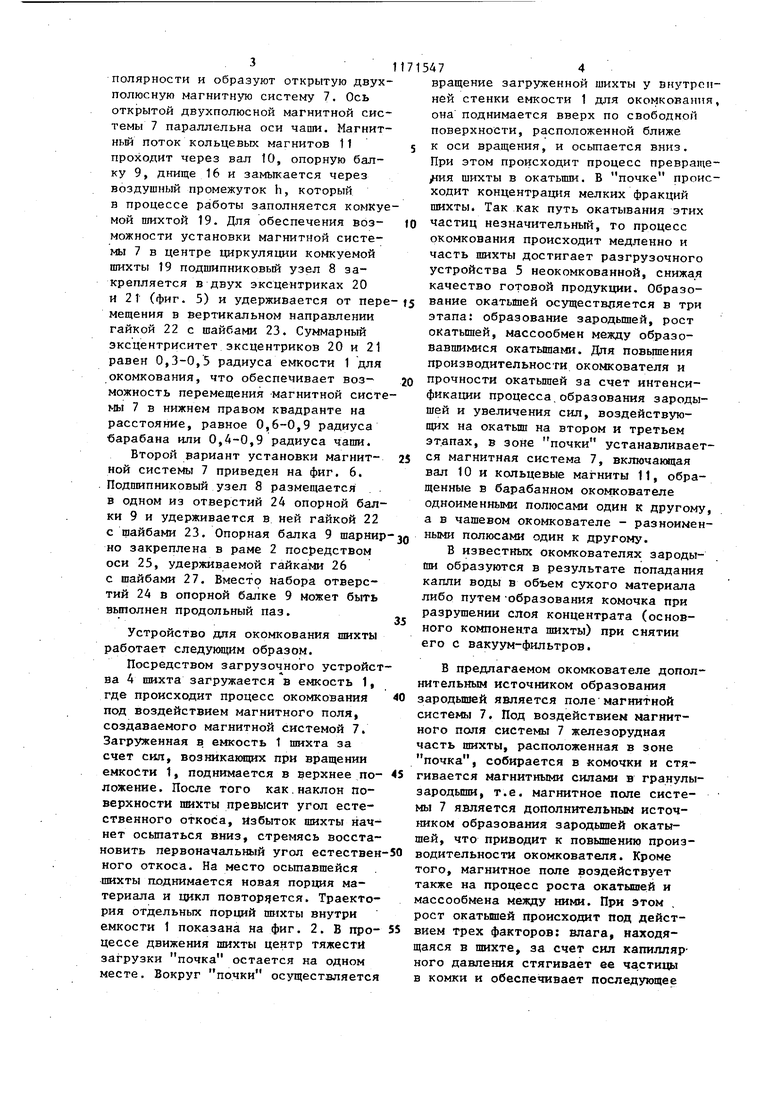

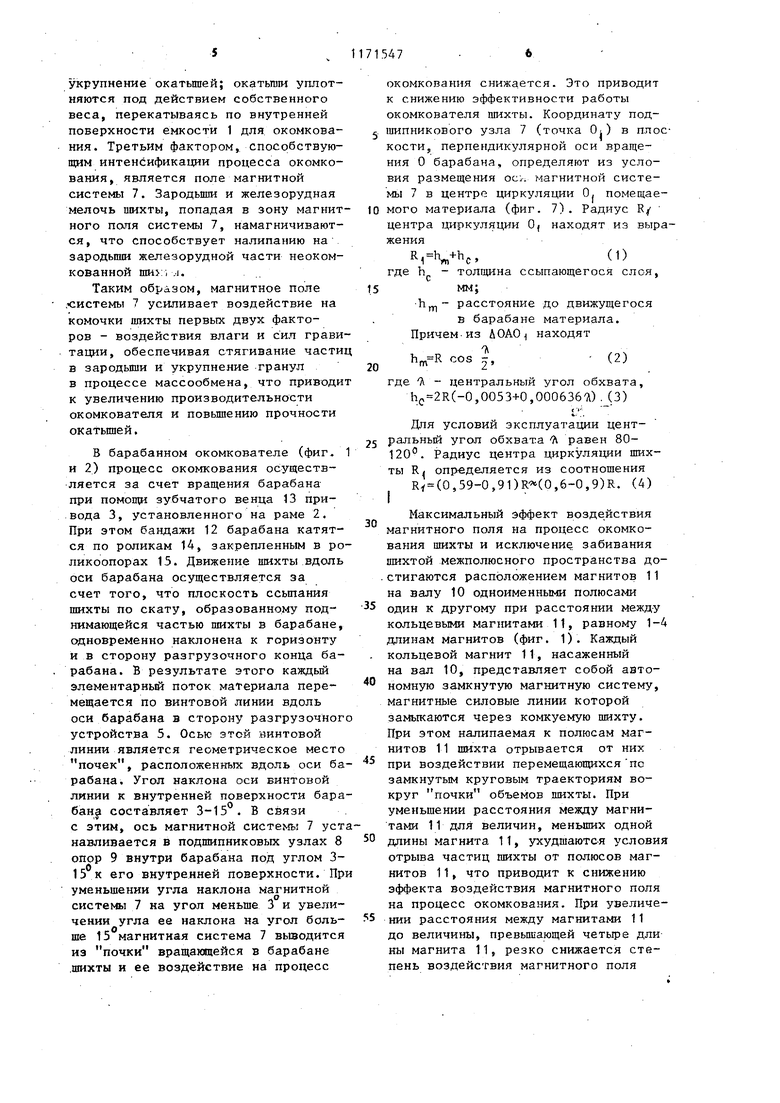

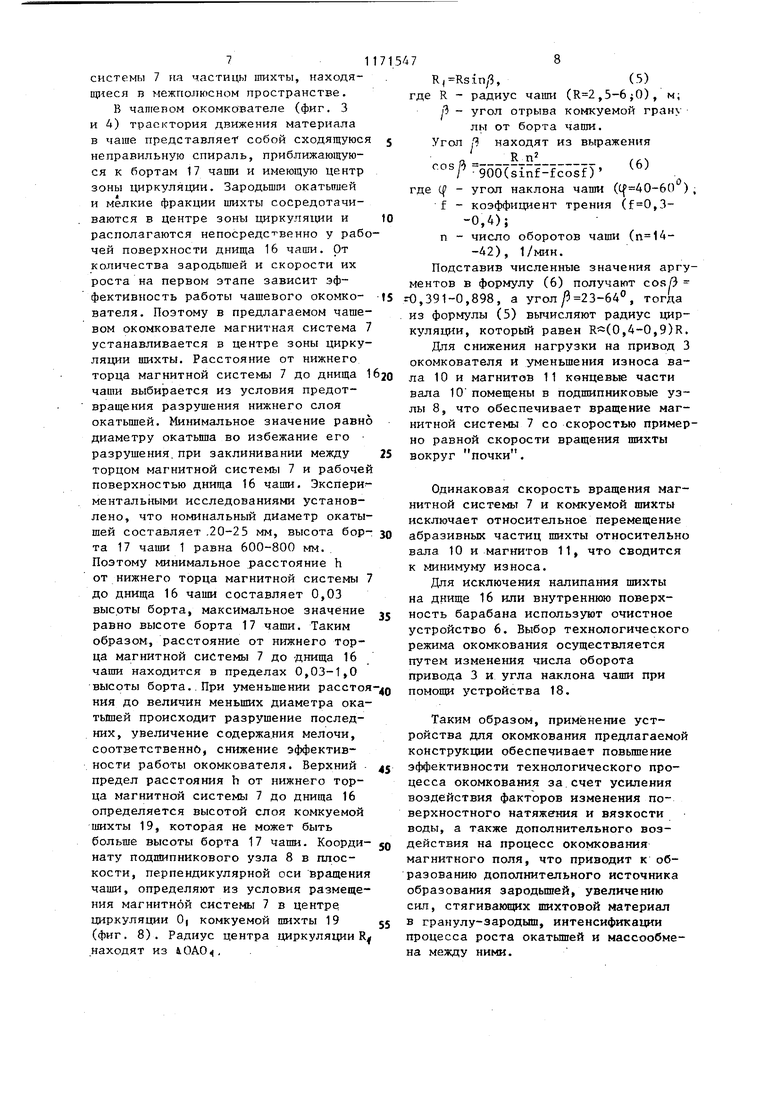

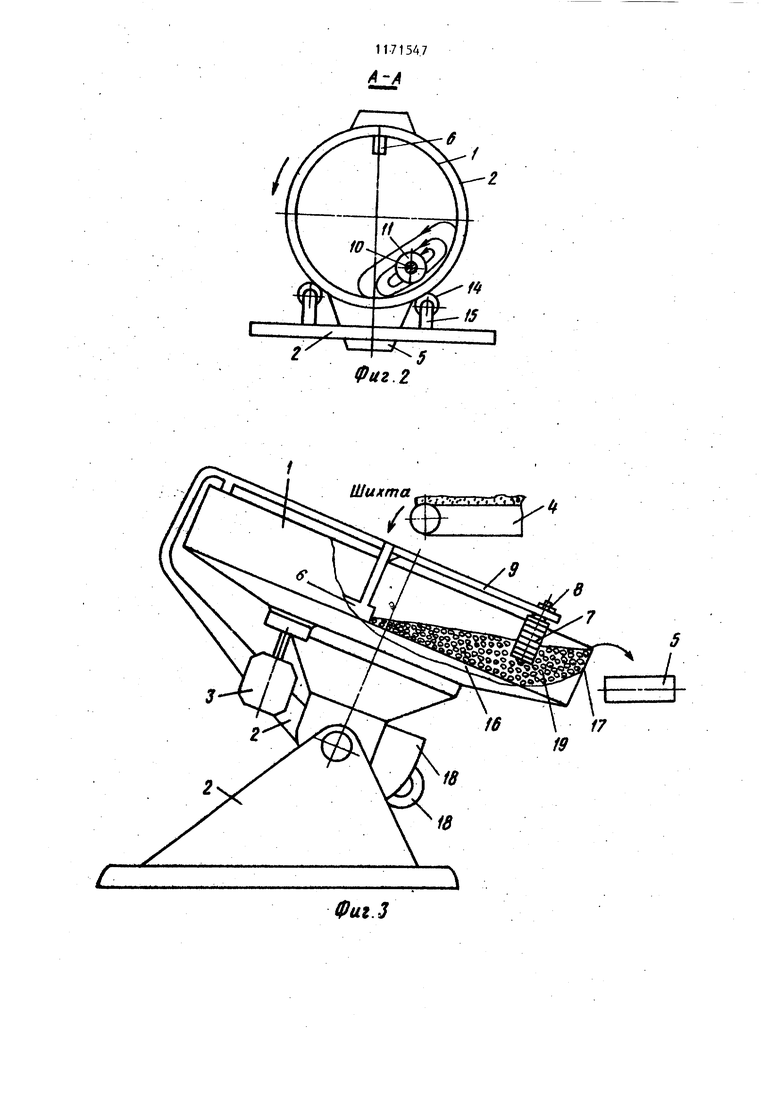

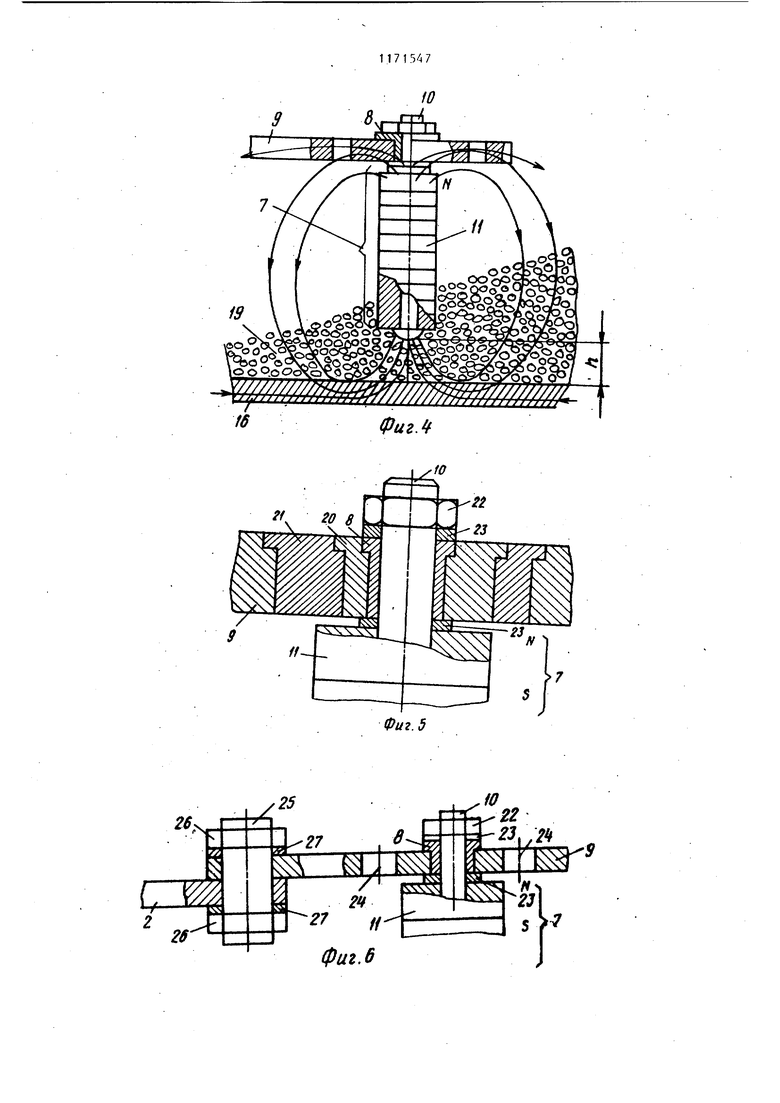

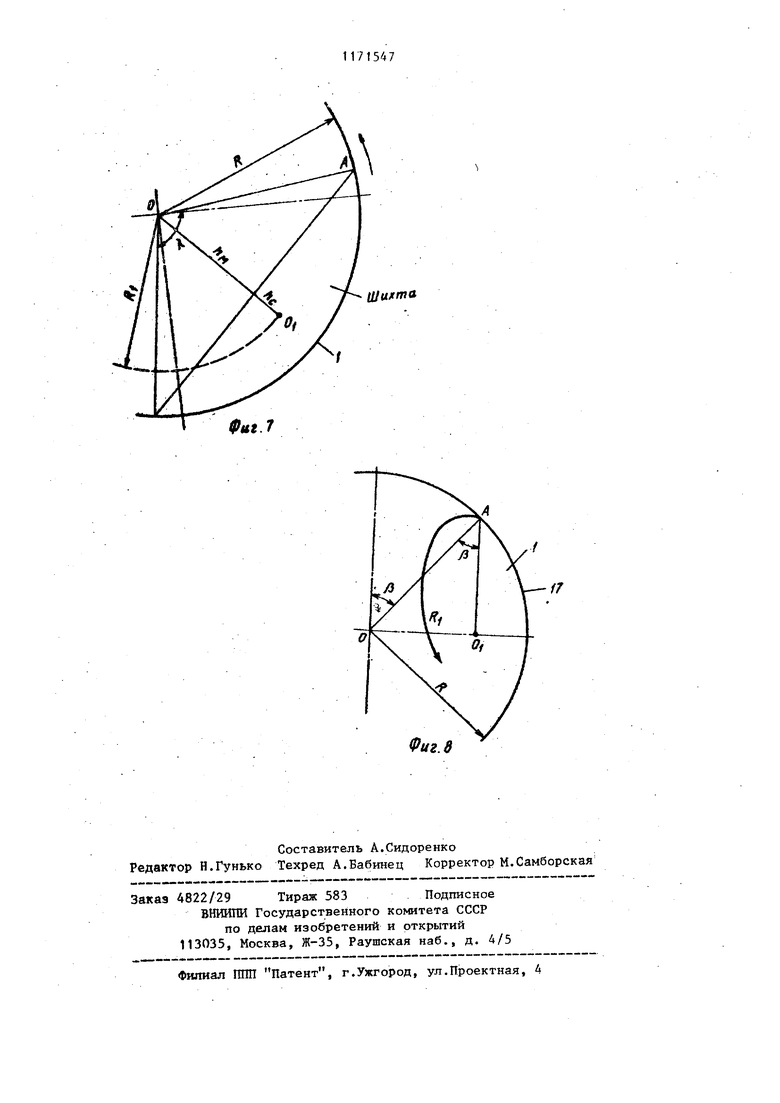

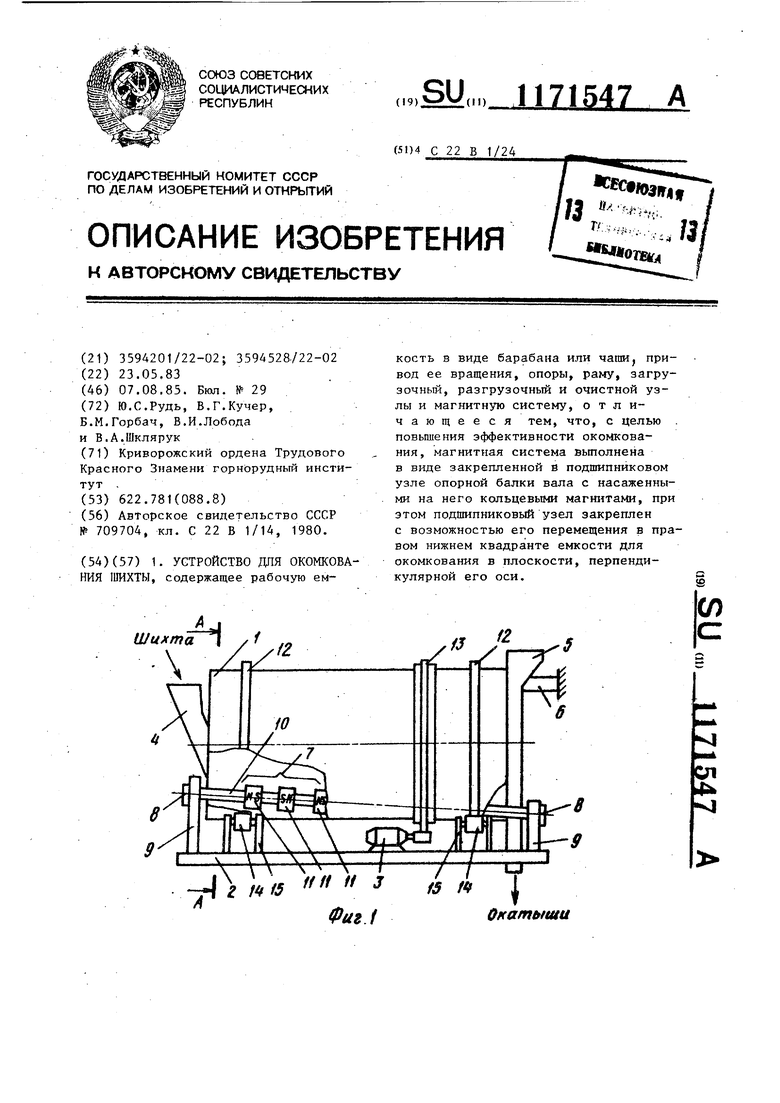

На фиг. 1 показан барабанный окомкователь шихты, общий вид; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 - чашевой окомкователь, общий вид; на фиг. 4 - крепление магнитной системы к опорной балке; на фиг. 5 - вариант крепления подшипникового узла в двух эксцентрикахi на фиг. 6 - то же, в наборе отверстий или в продольном пазе опорной балки; на фиг. 7 - расчетная схема параметров установки магнитной системы в барабанном окомкователе; на фиг. 8 - то же, в чашевом окомкователе.

Устройство для окомкования шихты состоит из емкости 1 для окомкования в качестве которой используется цилиндрический барабан (фиг. 1 и 2) ил чаша (фиг. 3 и 4). Емкость 1 для окд ования установлена на раме 2 и может вращаться вокруг своей оси при помощи привода 3. Загрузка шихты в емкость для окомкования осуществляется через загрузочное устройство 4, а разгрузка готовой продукции через разгрузочное устройство 5.. Очистка рабочей поверхности емкости для окомкования 1 осуществляется очистным устройством 6. В правом нижнем квадранте емкости для окомко.вания установлена магнитная система 7, которая закреплена в подшипниковом узле 8 к опорной балке 9, установленной на раме 2. Магнитная система 7 состоит из вала 10, установленного в подшипниковом узле 8,- и кольцевых магнитов 11, насаженных на вал 10. Подшипниковый узел 8 закреплен в опорной балке 9 с возможностью

10 его перемещения в плоскости, перпендикулярной оси емкости для окомкования 1.

Емкость 1 в виде цилиндрического барабана (фиг. 1 и 2) окомкователя

15 шихты имеет бандажи 12 и зубчатый венец 13. При помощи бандажей 12 цилиндрический барабан установлен на роликах 14, закрепленных в роликоопорах 15, последние установлены на

20 раме 2. Зубчатьй венец 13 кинематически связан с приводом 3. Вал 10 магнитной системы 7 вьтолнен из диамагнитного материала, а кольцевые магниты 11 насажены на вал 10 на рас25 стоянии, равном 1 - 4 длинам магнитов, и обращены одноименными полюсами один к другому. Вал 10 магнитно системы 7 расположен по отношению к внутренней поверхности барабана по

30 углом 3-15 .

Емкость в виде чаши (фиг. 3 и 4) имеет днище 16 и борта 17 и изменяет свое положение в пространстве при 35 помощи устройства 18 для изменения угла наклона. Вал 10 магнитной системы 7 вьтолнен из магнитомягкого материала, а кольцевые магниты 11 насажены на вал 10 с чередованием 3 полярности и образуют открытую двух полюсную магнитную систему 7. Ось открытой двухполюсной магнитной сис темы 7 параллельна оси чаши. Магнит ный поток кольцевых магнитов 11 проходит через вал 10, опорную балку 9, днище 16 и замыкается через воздушный промежуток h, который в процессе работы заполняется комку мой шихтой 19. Для обеспечения возможности установки магнитной системы 7 в центре циркуляции комкуемой шихты 19 подшипниковый узел 8 закрепляется в двух эксцентриках 20 и 21 (фиг. 5) и удерживается от пер мещения в вертикальном направлении гайкой 22 с шайбами 23. Суммарный эксцентриситет эксцентриков 20 и 21 равен 0,3-0,5 радиуса емкости 1 для окомкования, что обеспечивает возможность перемещения магнитной сист №1 7 в нижнем правом квадранте на расстояние, равное 0,6-0,9 радиуса барабана или 0,4-0,9 радиуса чаши. Второй вариант установки магнитной системы 7 приведен на фиг. 6. . Подшипниковый узел 8 размещается . в одном из отверстий 24 опорной бал ки 9 и удерживается в ней гайкой 22 с шайбами 23. Опорная балка 9 шарни но закреплена в раме 2 пос1)едством оси 25, удерживаемой гайками 26 с шайбами 27. Вместо набора отверстий 24 в опорной балке 9 может быть выполнен продольный паз. Устройство для окомкования шихты работает следукмцим образом. Посредством загрузочного устройс ва 4 шихта загружается в емкость 1, где происходит процесс окомкования под воздействием магнитного поля, создаваемого магнитной системой 7. Загруженная в. емкость 1 шихта за счет сил, возникающих при вращении емкости 1, поднимается в верхнее по ложение. После того как.наклон поверхности шихты превысит угол естественного откоса, избыток шихты нач нет осьшаться вниз, стремясь восста новить первоначальный угол естестве ного откоса. На место осыпавшейся шихты поднимается новая порция материала и цикл повторяется. Траекто рия отдельных порций шихты внутри емкости 1 показана на фиг. 2. В про цессе движения шихты центр тяжести загрузки почка остается на одном месте. Вокруг почки осуществляетс 474 вращение загруженной шихты у внутренней стенки емкости 1 для окомкования, она поднимается вверх по свободной поверхности, расположенной ближе к оси вращения, и осьтается вниз. При этом происходит процесс превраще/1ИЯ шихты в окатьшш. В почке происходит концентрация мелких фракций шихты. Так как путь окатывания этих частиц незначительный, то процесс окомкования происходит медленно и часть шихты достигает разгрузочного устройства 5 неокомкованной, снижая качество готовой продукции. Образование окатышей осуществляется в три этапа: образование зародьш1ей, рост окатьш1ей, массообмен между образовавшимися окатышами. Для повьшения производительности окомкователя и прочности окатьппей за счет интенсификации процесса,образования зародышей и увеличения сил, воздействующих на окатьш на втором и третьем этапах, в зоне почки устанавливается магнитная система 7, включающая вал 10 и кольцевые магниты 11, обращенные в барабанном окомкователе одноименными полюсами один к другому, а в чашевом окомкователе - разноименными полюсами один к другому. В известных окомкователях зародыши образуются в результате попадания капли воды в объем сухого материала либо путем -образования комочка при разрушении слоя концентрата (основного компонента шихты) при снятии его с вакуум-фильтров. В предлагаемом окомкователе дополительным источником образования ародышей является поле магнитной системы 7, Под воздействием магнитого поля системы 7 железорудная асть шихты, расположенная в зоне почка, собирается в комочки и стяивается магнитными силами в гранулызародьпш, т.е. магнитное поле систеы 7 является дополнительным источиком образования зародьш1ей окатыей, что приводит к повышению произодительности окомкователя. Кроме ого, магнитное поле воздействует акже на процесс роста окатышей и ассообмена между ними. При этом , ост окатышей происходит под дейстием трех факторов: влага, находяаяся в щихте, за счет сил капиллярого давления стягивает ее частицы комки и обеспечивает последующее

укрупнение окатьшей; окатьшм уплотняются под действием собственного веса, перекатываясь по внутренней поверхности емкости 1 для окомкования. Третьим фактором, способствующим интенсификации процесса окомкования, является поле магнитной системы 7. Зародьшш и железорудная мелочь шихты, попадая в зону магнитного поля системы 7, намагничиваются, что способствует налипанию на зародьшш железорудной части неокомкованной , .1.

Таким образом, магнитное поле системы 7 усиливает воздействие на комочки шихты Первых двух факторов - воздействия влаги и сил гравитации, обеспечивая стягивание частиц в зародыши и укрупнение гранул в процессе массообмена, что приводит к увеличению производительности окомкователя и повьшению прочности окатышей.

В барабанном окомкователе (фиг. 1 и 2) процесс окомкования осуществляется за счет вращения барабана при помощи зубчатого венца 13 привода 3, установленного на раме 2. При этом бандажи 12 барабана катятся по роликам 14, закрепленным в роликоопорах 15. Движение шихты вдоль оси барабана осуществляется за счет того, что плоскость ссыпания шихты по скату, образованному поднимающейся частью шихты в барабане, одновременно наклонена к горизонту и в сторону разгрузочного конца барабана. В результате этого каждый элементарный поток материала перемещается по винтовой линии вдоль оси барабана в сторону разгрузочного устройства 5. Осью этой винтовой линии является геометрическое место почек, расположенных вдоль оси барабана. Угол наклона оси винтовой линии к внутренней поверхности барабану составляет 3-15°. В связи с этим, ось магнитной системь 7 устанавливается в подшипниковых узлах 8 опор 9 внутри барабана под углом 315 к его внутренней поверхности. При уменьшении угла наклона магнитной системы 7 на угол меньше 3 и увеличении угла ее наклона на угол больше 15 магнитная система 7 вьшодится из почки вращающейся в барабане .щихты и ее воздействие на процесс

окомкования снижается. Это приводит к снижению эффективности работы окомкователя шихты. Координату подJ шипникового узла 7 (точка Oi) в плоскости, перпендикулярной оси вращения О барабана, определяют из условия размещения ось магнитной системы 7 в центре циркуляции 0. помещаемого материала (фиг. 7). Радиус R/ центра циркуляции 0( находят из выражения

RrV4. О)

где h - толщина ссыпающегося слоя, 15 мм;

расстояние до движущегося

в барабане материала. Причем-из AOAOi находят

20 cos |,

(2)

где А - центральный угол обхвата, h(,2R(-0,0053+0,000636Л) .J3)

«-.

Для условий эксплуатации цент5 рапьньм угол обхвата Л равен 80120. Радиус центра циркуляции шихты R, определяется из соотношения RY (O,59-0,,6-0,9)R. (4)

Максимальный эффект воздействия магнитного поля на процесс окомкования шихты и исключение забивания шихтой межполюсного пространства до.стигаются расположением магнитов 11 на валу 10 одноименными полюсами

5 один к другому при расстоянии между кольцевыми магнитами 11, равному 1-4 длинам магнитов (фиг. 1). Каждый . кольцевой магнит 11, насаженный на вал 10, представляет собой автономную замкнутую магнитную систему, магнитные силовые линии которой замыкаются через комкуемую шихту. При этом налипаемая к полюсам магнитов 11 шихта отрывается от них

при воздействии перемещающихсяпо замкнутым круговым траекториям вокруг почки объемов шихты. При уменьшении расстояния между магнитами 11 для величин, меньших одной

0 длины магнита 11, ухудшаютс-я условия отрыва частиц шихты от полюсов магнитов 11, что приводит к снижению эффекта воздействия магнитного поля на процесс окомкования. При увеличе5 НИИ расстояния между магнитами 11 до величины, превьшхающей четыре дли ны магнита 11, резко снижается степень воздействия магнитного поля

V1

системы 7 на частицы шихты, находя1циеся в межполюсном пространстве. В чашепом окомкователе (фиг. 3 и 4) траектория движения материала в чаше представляет собой сходящуюся неправильную спираль, приближающуюся к бортам 17 чаши и имеющую центр зоны гу ркуляции. Зародьшот окатьпией и мелкие фракции шихты сосредотачиваются в центре зоны циркуляг ии и располагаются непосредственно у рабочей поверхности днища 16 чаши. От количества зародьшей и скорости их роста на первом этапе зависит эффективность работы чашевого окомкователя. Поэтому в предлагаемом чашевом окомкователе магнитная система 7 устанавливается в центре зоны циркуляции шихты. Расстояние от нижнего торца магнитной системы 7 до днища 1 чаши выбирается из условия предотвращения разрушения нижнего слоя окатьштей. Минимальное значение равно диаметру окатыша во избежание его разрушения, при заклинивании между торцом магнитной системы 7 и рабочей поверхностью днища 16 чаши. Экспери ментальными исследованиями установлено, что номинальный диаметр окатышей составляет .20-25 мм, высота борта 17 чаши 1 равна 600-800 мм. Поэтому минимальное расстояние h от нижнего торца магнитной системы 7 до днища 16 чаши составляет 0,03 высоты борта, максимальное значение равно высоте борта 17 чаши. Таким образом, расстояние от нижнего торца магнитной системы 7 до -днища 16 чаши находится в пределах 0,03-1,0 высоты борта..При уменьшении расстоя ния до величин меньших диаметра окатышей происходит разрушение последних, увеличение содержа.ния мелочи, соответственно, снижение эффективности работы окомкователя. Верхний предел расстояния h от нижнего торца магнитной системь 7 до днища 16 определяется высотой слоя комкуемой шихты 19, которая не может быть больше высоты борта 17 чаши. Координату подшипникового узла 8 в плоскости, перпендикулярной оси вращения чаши, определяют из условия размещения магнитной системы 7 в центре циркуляции 0| комкуемой шихты 19 (фиг. 8). Радиус центра циркуляции R находят из iOAO,

8

(5)

R(Rsin/3,

где R - радиус чаши (,5-6;0), м; )3 - угол отрыва комкуемой гран

лы от борта чаши. Угол Я находят из выражения

а

(6)

900(sinf-fcosf)

где (С - угол наклона чаши (1 40-60 ) , f - коэффициент трения (,3-0,4); п - число оборотов чаши (п 14-42), 1/мин.

Подставив численные значения аргументов в формулу (6) получают cos/J О,391-0,898, а угол/3 23-64° , тогда из формулы (5) вычисляют радиус циркуляции, который равен R(0,4-0,9)R. Для снижения нагрузки на привод 3 окомкователя и уменьшения износа вала 10 и магнитов 11 концевые части вала 10 помещены в подшипниковые узлы 8, что обеспечивает вращение магнитной системы 7 со скоростью примерно равной скорости вращения шихты вокруг почки.

Одинаковая скорость вращения магнитной системы 7 и комкуемой шихты исключает относительное перемещение абразивных частиц шихты относительно вала 10 и магнитов 11, что сводится к минимуму износа.

Для исключения налипания шихты на днище 16 или внутреннюю поверхность барабана используют очистное устройство 6. Выбор технологического режима окомкования осуществляется путем изменения числа оборота привода 3 и угла наклона чаши при помощи устройства 18.

Таким образом, применение устройства для окомкования предлагаемой конструкции обеспечивает повьщгение эффективности технологического процесса окомкования за счет усиления воздействия факторов изменения поверхностного натяжения и вязкости воды, а также дополнительного воздействия на процесс окомкования магнитного поля, что приводит к образованию дополнительного источника образования эародьштей, увеличению сил, стягиваюпр1х шихтовой материал в гранулу-зародыш, интенсификации роцесса роста окатышей и массообмеа между ними.

Фиг.З

ff

Фиг. 5

| Барабанный окомкователь | 1977 |

|

SU709704A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-08-07—Публикация

1983-05-23—Подача