Изобретение относится к нефтепер рабатывающей и нефтехимической промышленности, в частности к получению ароматизированного высокочйстого сырья для производства сажи. Цель изобретения - повышение качества и выхода целевого продукта, снижение потери катализатора путем дополнительной очистки тяжелого каталитического газойля. На фиг. 1 приведена принципиадьная схема предлагаемой установки, на фиг. 2 - схема намьшного трубчатого фильтра. Установка состоит из центробежного насоса 1 для подачи исходного сырья, теплообменника 2 и трубчатой печи 3 для нагрева сырья, реактора 4 с кипящим слоем пылевидного катализатора (смесь микросферического алюмосиликатного с цеолитсодержащим) для крекирования сырья, ректификационной колонны 5 для разделе ния продуктов реакции с вьщелением целевой фракции тяжелого газойля, теплообменника 6 для охлаждения газойля, намывного трубчатого фильт ра 7 для тонкой очистки газойля, экстракционной колонны 8 для отбора экстрактного раствора, теплообменника 9 для нагрева экстрактного раствора, отпарной колонны 10 для отгонки паров фурфурола, теплообменника 11 для снижения температуры экстракта и товарной емкости 12 для сбора готового продукта. Намывной трубчатый фильтр состо из коаксиально расположенных фильт рующего барабана 13 и кожуха 14, имеет штуцера для подвода загрязне ного газойля 15 и вывода очищенног продукта 16, а также узел импульсной выгрузки осадка, который включ ет в себя гидравлически регулируемый запорный клапан 17, гидроцилиндр 18, камеры приема 19 и выгру ки 20 сгущенного осадка. Способ проводят следующим образом. Сырье (фракция тяжелого прямогонного сырья ЗЗО-ЗОО С) из резерв аров товарного парка по линии направляют самотеком на прием сырьевого насоса 1, сжимают до давления 1,0-1,5 МПа и последовательно прокачивают через теплообменник 2 и трубчатую печь 3, где нагревают до 400 С. Нагретое сырье направляют 02 в захватное устройство транспортной линии реактора 4, где оно вступает в контакт с подаваемым в эту линию регенерированным катализатором, нагретым до 550-600 С, перемешивается с ним и через распределительную рещетку поступает в стакан реактора. Для транспортировки катализатора в захватное устройство по линии подают перегретый пар в количестве 1 мас.% на сырье. В зоне кипящего слоя, ограниченного объемом стакана, при 450-500 0 проводят каталитический крекинг сырья. Продукты реакции и водяной пар направляют в установленные в верхней части реактора 2-ступенчатые циклоны, которые улавливают уносимый продуктами реакции катализатор и затем поступают в ректификационную колонну 5. Закоксованный катализатор по кольцевому пространству между корпусом реактора и распределительной решеткой направляют в ртпарную часть реактора, расположенную под решетко реактора, где от катализатора отпаривают перегретым паром адсорбированные углеводороды. Затем катализатор с помощью подаваемого воздуха выводят на регенерацию для выжига на нем кокса. Регенерированный катализатор вновь возвращают в реактор 4 через его транспортную линию.Пары продуктов реакции крекинга, водяной пар и катализаторную пыль с температурой 450-495с из реактора 4 вводят под первую каскадную тарелку ректификационной колонны 5. В колонне 5 отбирают бензиновые фракции, легкий и тяжелый газойль. При этом в кубе накапливается катализаторный шлам, который возращают в реактор 4. Газы, бензин и водяные пары выводят с верха колонны 5. Тяжелый газойль из колонны 5 подают через теплообменник 6, где охлаждают до 70 С и направляют в намывной трубчатый фильтр 7 с и myльcной выгрузкой сгущенного осадка для тонкой очистки от примеси катализатора. Фильтр может быть установлен и сразу после ректификационной колонны 5 перед теплообменником 6, в этом случае скорость фильтрования возрастает из-за снижения вязкости каталитического газойля.

3

Продолжительность цикла фильтрования в трубчатом фильтре 7, как правило, составляет 6-8 ч, а длителность выгрузки осадка не превышает 10-15 с. В начале каждого нового цикла в течение 0,5-3,0 мин в поток подаваемого на фильтр загрязненного газойля дозируют суспензию вспомогательного фильтровального вещества, качестве которого используют свежий катализатор. При этом частицы катализатора откладываются на поверхности фильтра и образуют намывной фильтрующий слой с высокой проницаемостью и задерживающей способностью Проходя через намывной слой катализатора тяжелый газойль црактически нацело освобождается от твердых примесей. Остаточное содержание твердых примесей в очищенном газойле не превьшает 0,001 мас.%, что улучшает последующую стадию экстракции и обеспечивает получение высокочистого сырья для сажи.

По мере накопления внутри трубчатого фильтра сгущенного осадка, перепад давления на фильтре возрастает, Когда он достигает заданного значения (0,7-0,8 от максимального давления очищенного газойля в напорной линии), открывается запорньш клапан и сгущенный осадок потоком газойля смывается с поверхности фильтра. Перепад давления в очищенном фильтре резко снижается, при этом запорный клапан закрывается и начинается новый цикл фильтрования. Сгущенный осадок катализатора, выгружаемый периодически из фильтра, собирают, откачивают на регенерацию и вновь возвращают в процесс каталитического крекинга.

Очищенный от примеси катализатора газойль направляют в экстракционную колонну 8. В верхнюю часть колонны 8 подают фурфурол, а из нижней части колонны 8 непрерывно отбирают экстрактный раствор. Последнйй прокачивают через теплообменник 9, где нагревают до 225°С и направляют в отпарную колонну 10 в виде паровой и жидкой фаз. Пары фурфурола с верха колонны 10 направляют на охлаждение и используют в качестве рециркулирующего экстрагента. Экстракт с низа отпарной колонны 10 прокачивают через теплообменник 11 и с температурой не вы881904

ше направляют в товарную емкость 12. Готовый продукт представляет собой экстракт ароматических углеводородов, практически не 5 содержащий, твердых примесей, который используют в качестве сырья для производства высококачественного технического углерода.

Пример 1 (известный).

0 Вакуумный дистиллят перегонки

мазута (фракции ЗЗО-ЗОО С) в количестве 150 т/ч непрерывно подают в теплообменник, в котором нагревают до 130 С, а затем в трубчатую

5 печь, где температуру дистиллята поднимают до 400°С. Нагретое сырье направляют в захватное устройство транспортной линии реактора, где оно смешивается с нагретым до 5500 600 С регенерированным катализатором, и смесь поступает в реактор. Каталитический крекинг сырья ведут в кипящем слое пылевидного катализатора (смесь микросферического алюмо5 силикатного с цеолитсодержащим) при 450-500 0.

Продукты реакции крекинга направляют в ректификационную колонну, из которой непрерывно отбирают 340 т/ч

Q тяжелого каталитического газойля. Последний охлаждают в телообменнике до 70 С и направляют в экстракционную колонну, в качестве экстрагента используют фурфурол. Экстрактный раствор выводят из колонны, пропускают через теплообменник, где нагревают до 225 С и подают в отпарную колонну, в который отгоняют пары фурфурола. Экстракт в количестве

0 непрерывно выводят из отпарной колонны, охлаждают в теплообменнике до 90-100с и собирают в товарной емкости в виде готового продукта .

Определяют выход готового про- , дукта из каталитического газойля на стадии экстракции, готовый продукт анализируют на содержание в нем механических примесей.

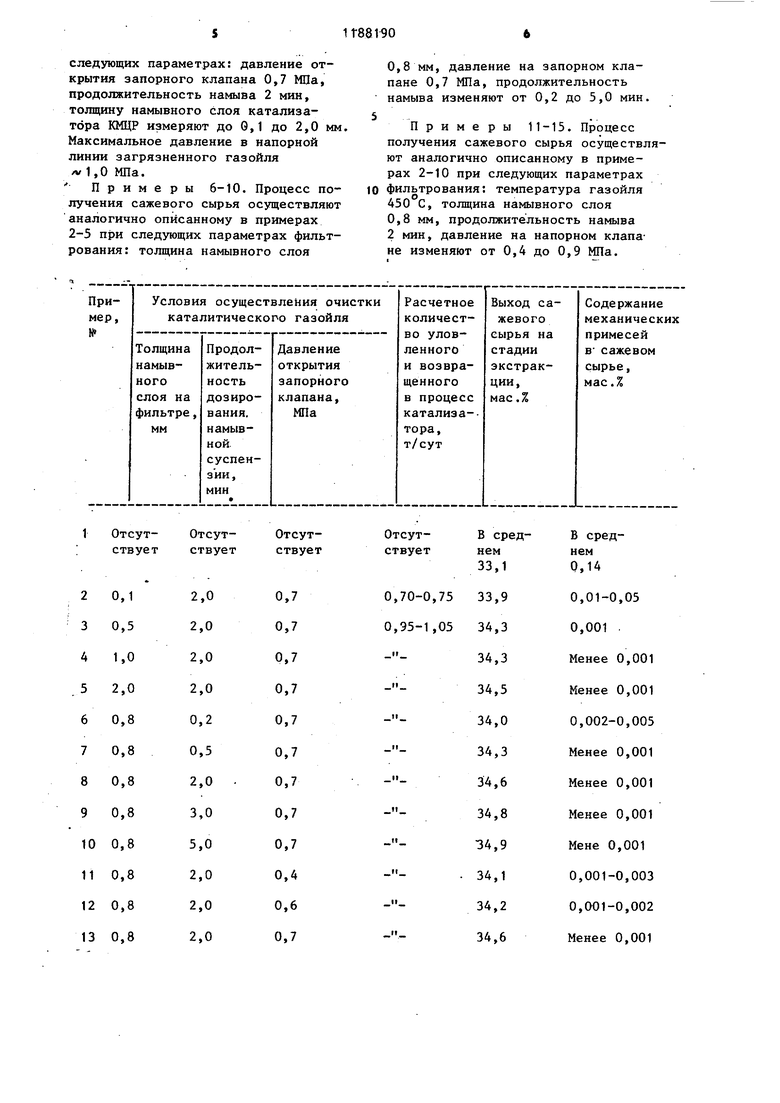

Результаты анализов приведены

в таблице.

Примеры 2-5. Процесс получения сажевого сырья проводятанагг логично описанному в примере 1, но дополнительно применяют стадию тонкой очистки каталитического газойля . Фильтрование газойля ведут на намывном трубчатом фильтре при

следующих параметрах: давление открытия запорного клапана 0,7 ВДа, продолжительность намыва 2 мин, толщину намывного слоя катализатора КМЦР измеряют до 0,1 до 2,0 мм Максимальное давление в напорной линии загрязненного газойля /V 1,0 МПа.

Примеры 6-10. Процесс получения сажевого сырья осуществляют аналогично описанному в примерах 2-5 при следующих параметрах фильтрования: толщина намывного слоя

0,8 мм, давление на запорном клапане 0,7 МПа, продолжительность намыва изменяют от 0,2 до 5,0 мин.

Примеры 11-15. Процесс получения сажевого сырья осуществляют аналогично описанному в примерах 2-10 при следующих параметрах фильтрования: температура газойля 450 С, толщина намывного слоя 0,8 мм, продолжительность намыва 2 мин, давление на напорном клапане изменяют от 0,4 до 0,9 МПа.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| Способ переработки нефтяного сырья | 1978 |

|

SU777050A1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| СПОСОБ ГИДРООБРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТАНОВКА ГИДРОКОНВЕРСИИ | 1995 |

|

RU2134712C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| Способ управления процессом каталитического крекинга | 1983 |

|

SU1147735A1 |

| СПОСОБ ОЧИСТКИ ВАКУУМНЫХ ГАЗОЙЛЕЙ С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2002 |

|

RU2221836C1 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЯ ДЛЯ ПРОЦЕССОВ КАТАЛИТИЧЕСКОГО КРЕКИНГА И ГИДРОКРЕКИНГА | 2001 |

|

RU2203306C2 |

| Способ отделения частиц катализатора от продуктов каталитического крекинга | 1988 |

|

SU1608217A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1997 |

|

RU2124040C1 |

1. Способ получения высокочистого сырья для производства сажи путем каталитического крекинга вакуумного дистиллята в контакте с кипящим слоем катализатора, ректификации продуктов крекинга с получением тяжелого каталитического газойля, экстракции его растворителем и последующей отгонки растворителя с получением целевого продукта, отличающийся- тем, что, с целью повышения качества и выхода целевого продукта, снижения потери катализатора, тяжелый каталитический газойль подвергают дополнительной очистке путем пропускания его через фильтр с намывным слоем катализатора каталитического крекинга толщиной 0,5-1 мм с проведением очистки циклически при подаче в начале цикла в тяжелый каталитический газойль катализатора каталического крекинга в течение 0,5-3 мин и выгрузке отделенного осадка при достижении давления 0,7-0,8 от максимального давления очищаемого газойля в напорной линии в конце цикла. 2. Установка для получения высокочистого сырья для производства сажи, включающая реактор каталитического крекинга, ректификационную колонну, теплообменник тяжелого газойля каталитического крекинга, колонну экстракции и отпарную колонну, отличающаяся тем, что, с целью.повышения качест- на и выхода целевого продукта, снижения потерь катализатора, она содержит намывной трубчатый фильтр тонкой очистки тяжелого газойля ка00 талитического крекинга, состоящий 00 из коаксиально расположенных фильтрующего барабана и кожуха с штуцерами подачи тяжелого газойля о каталитического крекинга и вывода целевого продукта, узла импульсной выгрузки осадка, содержащего гидравлически регулируемый запорный клапан, гидроцилиндр, камеру приема и выгрузки отделенного осадка и установленный между ректификационной колонной и теплообменником тяжелого газойля каталитического крекинга или между этим теплообменником и колонной экстракции.

Регенериробанныи KamoMijamofi Перегретый пар Суспензия . него teuftanSa Газ, Иензиг SaSuHtie пары PffPffP

mx о (V

j гf л

| Способ получения сырья для производства сажи | 1979 |

|

SU925987A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ВСЕСОЮЗНАЯ ПАТЕШНО- 11^ TUXHSFlECUAJi:•^•'•, riyr^Trh^ | 0 |

|

SU167933A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Андреева А.С | |||

| и др | |||

| Получение сырья для производства высокоструктурных и высокодисперсных саж селек- | |||

| тивной экстракцией тяжелых каталитических газойлей | |||

| - Химия и технология топлив и масел, 1973, № 9, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1985-10-30—Публикация

1984-05-22—Подача