пыли на каскадных тарелках этой колонны при помощи охлал деиного циркулирующего шлама. Для снижения осмоления щлама в низу ректификационной колонны в поток паров продуктов каталитического крекинга перед входом их в эту колонну подают в качестве холодной струи часть охлажденного шлама.

Легкокинящие примеси отпаривают от легкого газойля, рециркулята и тяжелого газойля в выносных отпарных колоннах перегретым водяным паром н смесь паров легкокипящих примесей и водяного пара из этих колонн возвращают в ректификационную колонну.

Закоксованный катализатор после отпарки углеводородов регенерируют и возвращают в реакторы.

Использование водяного пара в отпарных колоннах приводит к обводнению дистиллята и увеличению капитальных и эксплуатационных затрат.

К предлагаемому способу наиболее близок способ переработки нефтяного сырья каталитическим крекингом 3.

По этому способу сырье, нагретое и подвергнутое испарению в теплообменниках и трубчатой печи, подают через специальные форсунки в реактор непосредственно в кипящий слой катализатора, где протекает процесс каталитического крекинга. Закоксованный катализатор из кипящего слоя реактора поступает в нижнюю суженную часть последнего (отпарную секцию реактора), где от него перегретым водяным паром отпаривают захваченные летучие углеводороды. По сиециальному перетоку между реактором и регенератором закоксованный катализатор опускается в регенератор, в котором с поверхности катализатора выжигают кокс. Регенерированный катализатор поступает в захватное устройство, откуда его транспортируют перегретым водяным паром в реактор.

С верха реактора пары продуктов каталитического крекинга направляют в низ шламоотделителя для предотвращения засорения ректификационной колонны мельчайшими частицами катализатора. Шламоотделитель орошают шламом по следующей схеме: щлам забирают с низа щламоотделителя, охлаждают в теплообменниках и подают на верх шламоотделителя. При контакте на тарелках последнего продуктов каталитического крекинга с циркулирующим щламом мельчайшие частицы катализатора увлекаются шламом. По мере накопления шлама в низу шламоотделителя его откачивают в реактор.

Очищенные от катализаторной пыли пары продуктов каталитического крекинга с верха щламоотделителя направляют в низ ректификационной колонны. С верха этой колонны отводят газобензиновый погон в г меси с водяным паром, который попадает

в колонну из реактора вместе с парами npOxiyKTOB каталитического крекинга. Боковым погоном через отпарную колонну, в низ которой подают водяной пар для отпарки легкокинящих примесей, выводят из колонны легкий газойль, который после охлаждения откачивают в резервуарный парк. Легкокипящие примеси в смеси с водяным паром возвращают с верха отпарной колонны в ректификационную.

С низа ректификационной колонны выводят тяжелый газойль, который после охлаждения откачивают в резервуарный парк, часть газойля возвращают на нижние тарелки ректификационной колонны в качестве орошения.

Однако частичная конденсация водяного пара, подаваемого в низ отпарных колонн, боковых погонов ректификационной колонны в количестве 0,2-0,4% от массы сырья колонны, приводит к обводнению боковых погонов (легкий каталитический газойль содержит 0,01-0,015 масс. % воды, тяжелый - 0,012-0,015).

Такое содержание воды свидетельствует о недостаточном в боковых погонах качестве продуктов. Так, наличие воды в количестве 0,01 масс. % в легком газойле, являющемся компонентом товарного дизельного

топлива, приводит к ухудшению его фильтруемости в 2-2,5 раза -по сравнению с легким газойлем, в котором нет воды, а в случае последующей его гидроочистки снижает срок службы катализатора гидроочистки в

1,5-2,0 раза. Для удаления воды из боковых погонов ректификационной колонны применяют естественный отстой в промежуточных резервуарных парках в течение 24- 36 ч или процесс электрообезвоживания.

Удаление воды в этом случае требует значительных капитальных и эксплуатационных затрат.

Кроме того, подача водяного пара в низ отгонных колонн увеличивает эксплуатационные затраты на установке вследствие высокой стоимости пара.

Продукты каталитического крекинга, подаваемые на шламоотделение, имеют высокую температуру (450-470°С). Последнее

приводит к осмолению шлама, находящегося в нижней части щламоотделителя.

Целью изобретения является повыщение качества целевых продуктов и облегчение процесса шламоотделения.

Поставленная цель достигается тем, что в способе переработки нефтяного сырья каталитическим крекингом в присутствии кипящего слоя катализатора с получением продуктов крекинга, направлением последних

на шламоотделение и ректификацию и подачей полученных при ректификации газойлевых фракций в отпарные колонны для отгонки легкокипящих фракций последние отгоняют при остаточном давлении 200-

600 мм рт. ст., газойливые фракции подают в отпарные колонны двумя потоками, один из которых в количестве 80-95% от массы фракции подают в низ отпарных колонн, другой предварительно охлаждают-ДО температуры начала однократного испарения при давлении отгонки и подают на верх отпарных колоин и полученные легкокипящие фракции конденсируют, охлаждают и смешивают с продуктами крекинга перед подачей их на шламоотделение.

Отличительные признаки способа заключаются в проведении отгонки легкокипящих фракций при остаточном давлении 200- 600 мм рт. ст., подаче газойлевых фракций в отпарные колонны двумя вышеописанными потоками, конденсации, охлаждении и смешивании полученных легкокипяш,их фракций с продуктами крекинга перед подачей их на шламоотделение.

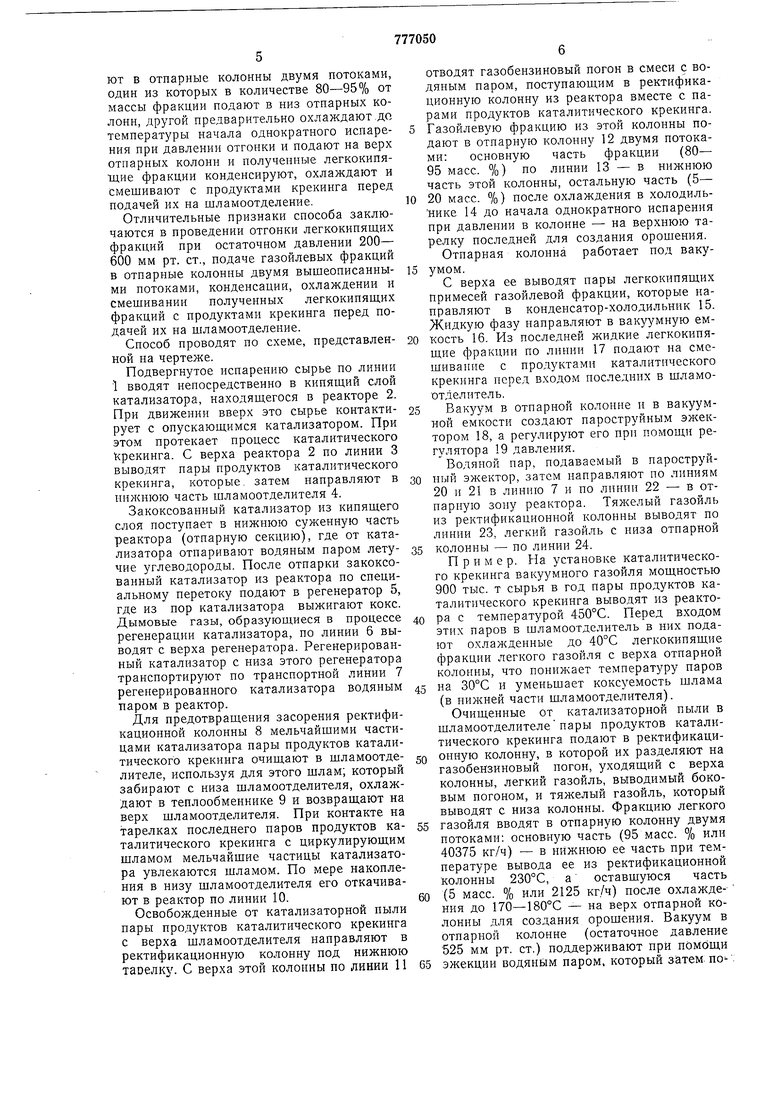

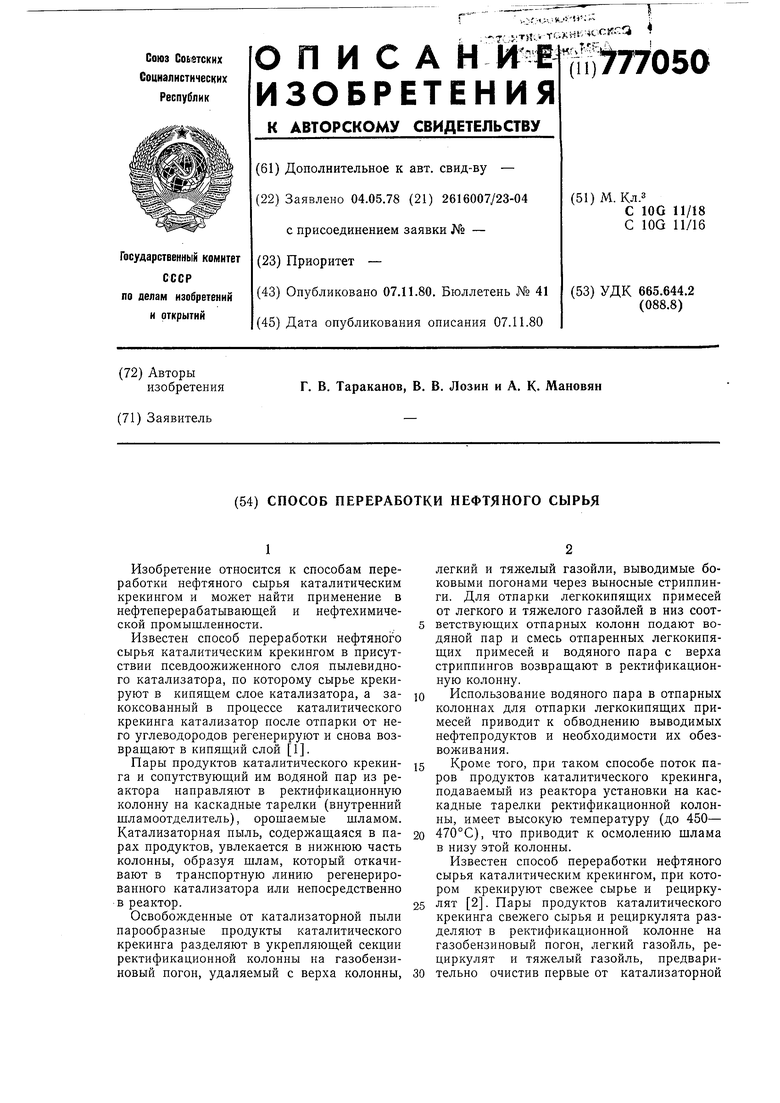

Способ проводят по схеме, представленной на чертеже.

Подвергнутое испарению сырье но линии 1 вводят непосредственно в кипящий слой катализатора, находящегося в реакторе 2. При движении вверх это сырье контактирует с опускающимся катализатором. При этом протекает процесс каталитического Крекинга. С верха реактора 2 по линии 3 выводят пары продуктов каталитического крекинга, которые, затем направляют в часть щламоотделителя 4.

Закоксованный катализатор из кипящего слоя поступает в нижнюю суженную часть реактора (отпарную секцию), где от катализатора отпаривают водяным паром летучие углеводороды. После отпарки закоксованный катализатор из реактора по специальному перетоку подают в регенератор 5, где из пор катализатора выжигают кокс. Дымовые газы, образующиеся в процессе регенерации катализатора, по линии 6 выводят с верха регенератора. Регенерированный катализатор с низа этого регенератора транспортируют по транспортной линии 7 регенерированного катализатора водяным паром в реактор.

Для предотвращения засорения ректификационной колонны 8 мельчайщими частицами катализатора пары продуктов каталитического крекинга очищают в щламоотделителе, используя для этого шлам; который забирают с низа шламоотделителя, охлаждают в теплообменнике 9 и возвращают на верх щламоотделителя. При контакте на тарелках последнего царов продуктов каталитического крекинга с циркулирующим шламом мельчайшие частицы катализатора увлекаются шламом. По мере накопления в низу щламоотделителя его откачивают в реактор по линии 10.

Освобожденные от катализаторной ныли пары продуктов каталитического крекинга с верха щламоотделителя направляют в ректификационную колонну под нижнюю таоелку. С верха этой колонны по линии 11

отводят газобензиновый погон в смеси с водяным паром, поступающим в ректификационную колонну из реактора вместе с парами продуктов каталитического крекинга. Газойлевую фракцию из этой колонны подают в отпариую колонну 12 двумя потоками: основную часть фракции (80- 95 масс. %) по линии 13 - в нижнюю часть этой колонны, остальную часть (5- 20 масс. %) после охлаждения в холодильнике 14 до начала однократного испарения при давлении в колонне - на верхнюю тарелку последней для создания орощения.

Отпарная колонна работает иод вакуумом.

С верха ее выводят нары легкокипящих цримесей газойлевой фракции, которые направляют в конденсатор-холодильник 15. Жидкую фазу направляют в вакуумную емкость 16. Из последней жидкие легкокипящие фракции по линии 17 подают на смещивапие с продуктами каталитического крекинга перед входом последних в шламоотделитель.

Вакуум в отпарной колонне и в вакуумной емкости создают пароструйным эжектором 18, а регулируют его при помощи регулятора 19 давления.

Водяной пар, подаваемый в пароструйный эжектор, затем направляют по линиям 20 и 21 в линию 7 и по линии 22 - в отпарную зону реактора. Тяжелый газойль из ректификационной колонны выводят по линии 23, легкий газойль с низа отпарной колонны - по линии 24.

Пример. На установке каталитического крекинга вакуумного газойля мощностью 900 тыс. т сырья в год пары продуктов каталитического крекинга выводят из реактора с температурой 450°С. Перед входом этих паров в щламоотделитель в них подают охлаждеиные до 40°С легкокипящие фракции легкого газойля с верха отпарной колонны, что понижает температуру паров иа 30°С и уменьщает коксуемость щлама (в нижней части шламоотделителя).

Очищенные от катализаторной пыли в щламоотделителепары продуктов каталитического крекинга подают в ректификационную колонну, в которой их разделяют на газобензиновый погон, уходящий с верха колонны, легкий газойль, выводимый боковым погоном, и тяжелый газойль, который выводят с низа колонны. Фракцию легкого газойля вводят в отпарную колонну двумя потоками: основную часть (95 масс. % или 40375 кг/ч) - в нижнюю ее часть при температуре вывода ее из ректификационной колонны 230°С, а оставщуюся часть (5 масс. % или 2125 кг/ч) после охлаждения до 170-180°С - на верх отпарной колонны для создания орошения. Вакуум в отпарной колонне (остаточное давление 525 мм рт. ст.) поддерживают при помощи эжекции водяным паром, который затем по дают на реакторный блок установки. Легкокипящие фракции, выходящие с верха отпарной колонны, конденсируют, охлаждают до 40°С и подают в поток паров продуктов каталитического крекинга перед входом их в шламоотделитель.

Содержание легкокипящих фракций в легком газойле, выводимом с низа отпарной

колонны, составляет 13,9 масс. %. Вода в легком газойле отсутствует.

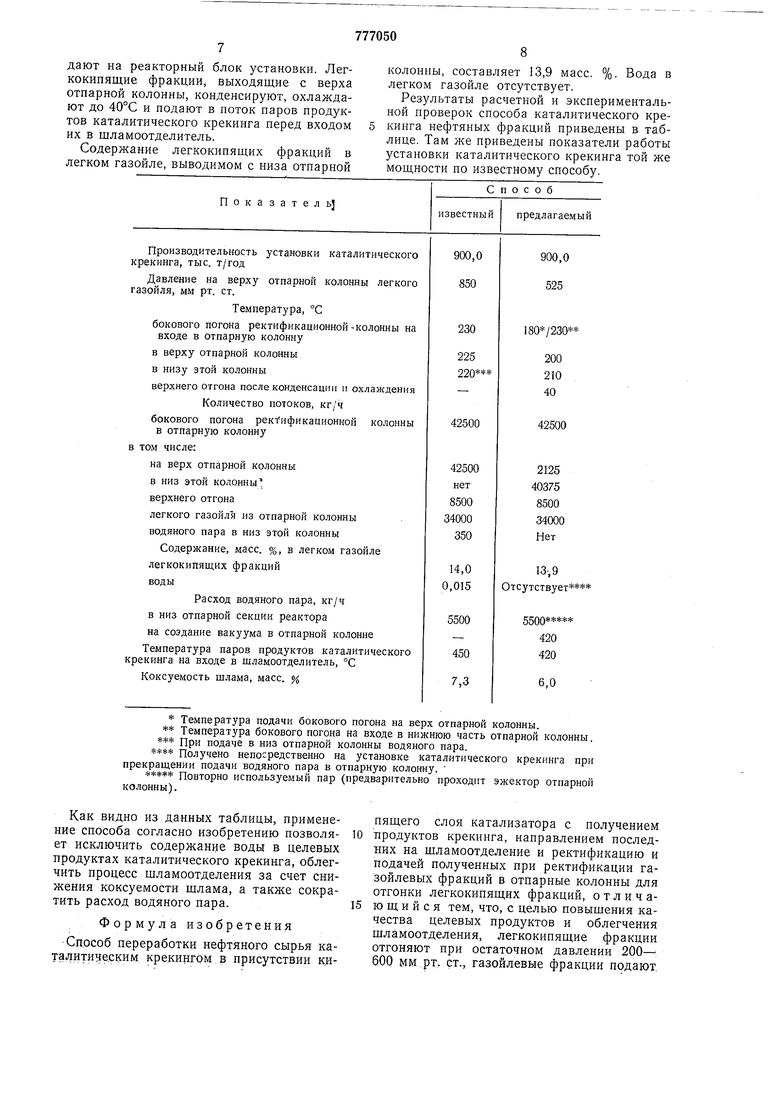

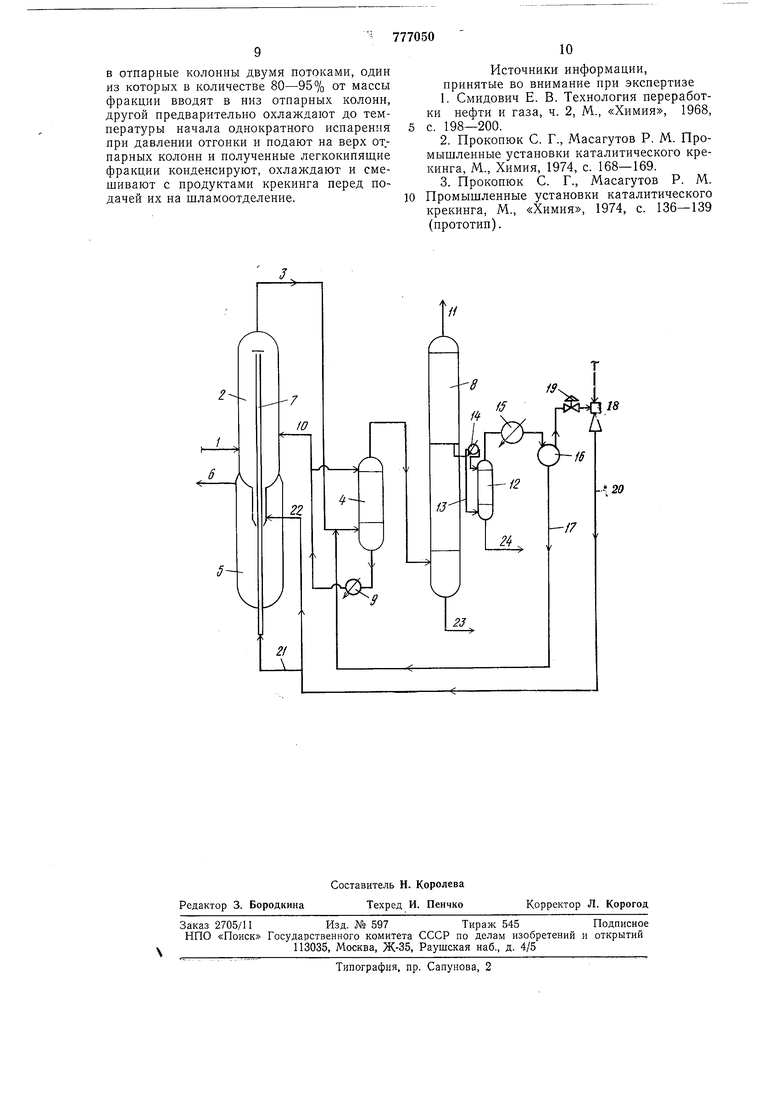

Результаты расчетной и экспериментальной проверок способа каталитического крекинга нефтяных фракций приведены в таблице. Там же приведены показатели работы установки каталитического крекинга той же мощности по известному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1981 |

|

SU960228A1 |

| Способ разделения продуктов каталитического крекинга нефтяных фракций | 1980 |

|

SU859421A1 |

| Способ разделения продуктов каталитического крекинга | 1977 |

|

SU732360A1 |

| Способ разделения широкой фракции катализата каталитического крекинга | 1981 |

|

SU968054A1 |

| Способ ректификации нефтяного сырья | 1980 |

|

SU950748A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| Реактор крекинга углеводородного сырья | 1984 |

|

SU1184556A1 |

| Способ получения высокочистого сырья для производства сажи и установка для его осуществления | 1984 |

|

SU1188190A1 |

| Способ охлаждения паров катализата каталитического крекинга | 1983 |

|

SU1135747A1 |

| Способ управления процессом каталитического крекинга | 1983 |

|

SU1147735A1 |

Температура подачи бокового погона на верх отпарной колонны. Температура бокового погона на входе в нижнюю часть отпарной колонны. при подаче в низ отпарной колонны водяного пара.

Получено непосредственно на установке каталитического крекинга при прекращении подачи водяного пара в отпарную колонну.

Повторно используемый пар (предварительно проходит эжектор отпарной колонны).

Как видно из данных таблицы, применение способа согласно изобретению позволяет исключить содержание воды в целевых продуктах каталитического крекинга, облегчить процесс шламоотделения за счет снижения коксуемости шлама, а также сократить расход водяного пара.

Формула изобретения

Способ переработки нефтяного сырья каТалитинеским крекингом в присутствии кипящего слоя катализатора с получением продуктов крекинга, направлением последних на шламоотделение и ректификацию и подачей полученных при ректификации газойлевых фракций в отпарные колоины для отгонки легкокипящих фракций, отличающийся тем, что, с целью повышения качества целевых продуктов и облегчения щламоотделения, легкокипящие фракции отгоняют при остаточном давлении 200- 600 ММ рт. ст., газойлевые фракции подают.

в отпарные колонны двумя потоками, один из которых в количестве 80-95% от массы фракции вводят в низ отпарных колонн, другой предварительно охлаждают до температуры начала однократного испарения при давлении отгонки и подают на верх от,парных колоин и полученные легкокипящие фракции конденсируют, охлаждают и смешивают с продуктами крекинга перед подачей их на шламоотделение.

Источники информации, принятые во внимание при экспертизе

с. 198-200.

крекинга, М., «Химия, 1974, с. 136-139 (прототип).

Авторы

Даты

1980-11-07—Публикация

1978-05-04—Подача