1

Изобретение относится к способу получения сырья для производства са жи путем каталитического крекинга . нефтяного сырья и может быть использовано в нефтехимической промышленности.

Известны способы получения сырья для производства сажи, например, ректификацией жидких продуктов пироли- за углеводородов 1.

Известен способ получения сырья для произволства сажи путем каталитического крекинга нефтяных фоакиий например дистиллята вакуумной перегонки мазута в прямоточном реакторе в одну ступень с рециркуляцией фракций, выкипающих выше , при температуре в зоне реакции 525-530 С и объемной скорости подачи сырья 1021 ч- . При этом в качестве сырья используют фракцию, выкипающую выше 270°С, с индексом корреляции 90 100 2.

Недостатком данного способа является сложность проведения процесса крекинга в оптима;1ьных условиях, обусловленная смешением прямогонного сырья, состоящего преимущественно из парафино-нафтеновых углеводородов с рециркулирующими фракциями,-имеющими высокое содержание ароматических углеводородов, в то время, как крекинг парафино-нафтеновых;углеводородов должен осуществляться в более жестких условиях для обеспечения большей глубины превращения сырья. Поэтог. му в известном способе индекс корреляции сырья не превышает 100-105 ёДь

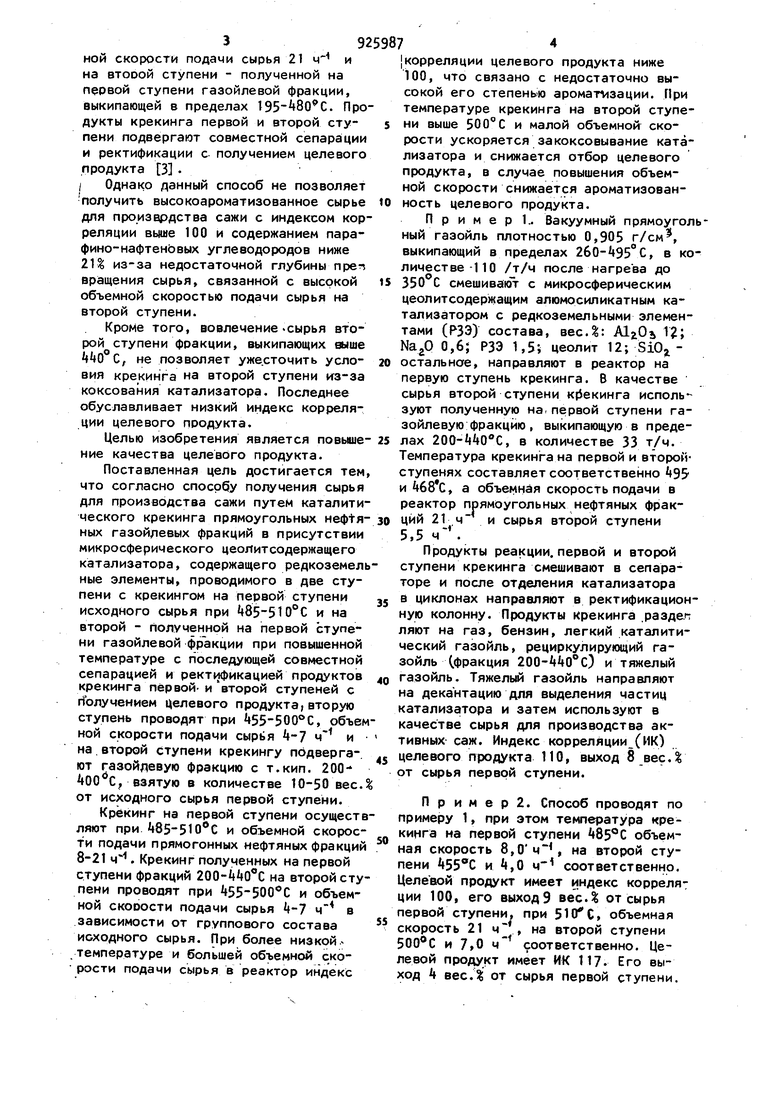

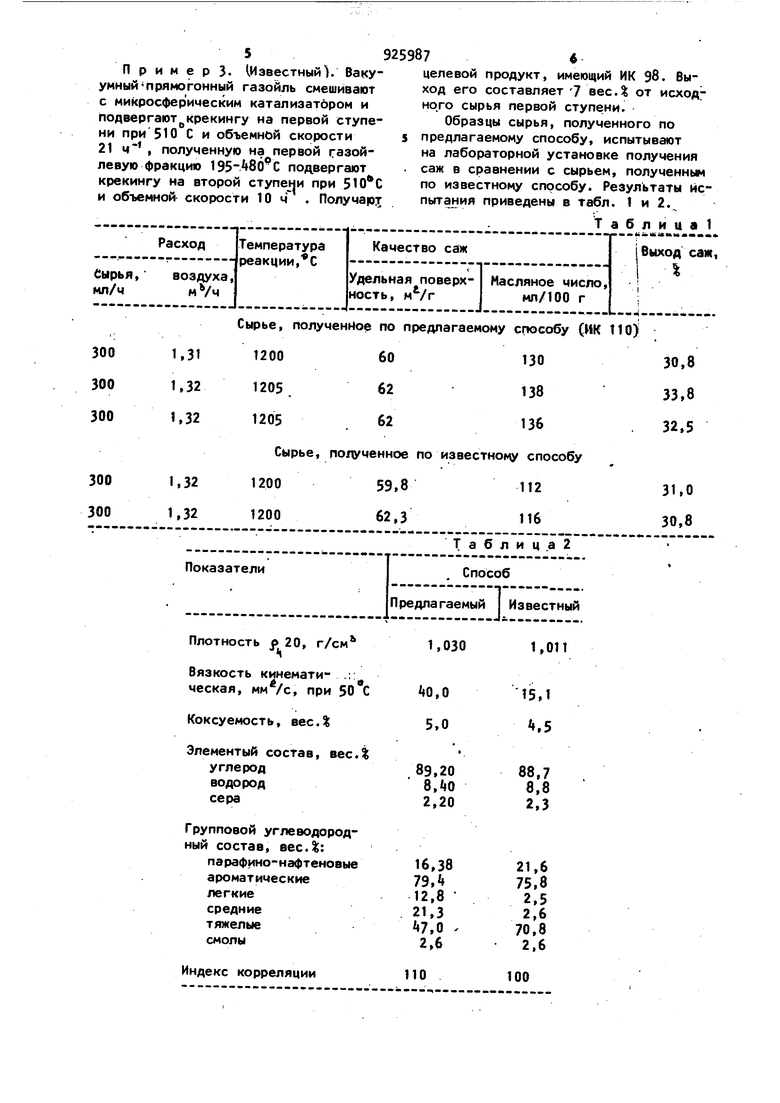

Наиболее близким к изобретению является способ получения сырья для п(юизводства сажи путем каталитического крекинга в присутствии микросферического цеолитсодержащего катализатора, содержащего редкоземельные элементы, проводимого в две ступени с крекингом на первой ступени прямогонных факций при 85-510 С и объем- ной скорости подачи сырья 21ч и на втооой ступени - полученной на первой ступени газойлевой фракции, выкипающей в пределах . Продукты крекинга первой и второй ступени подвергают совместной сепарации и ректификации с получением целевого продукта 3 . I Однако данный способ не позволяет получить высокоароматизованное сырье для произврдства сажи с индексом корреляции выше 100 и содержанием парафино-нафтеновых углеводородов ниже 21 из-за недостаточной глубины преп вращения сырья связанной с высокой объемной скоростью подачи сырья на второй ступени. Кроме того, вовлечение.сырья второй ступени фракции, выкипающих выше , не позволяет ужесточить условия крекинга на второй ступени из-за коксования катализатора. Последнее обуславливает низкий индекс корреляции целевого продукта. Целью изобретения является повышение качества целевого продукта. Поставленная цель достигается тем, что согласно способу получения сырья для производства сажи путем каталитического крекинга прямоугольных нeфtяных газойлевых фракций в присутствии микросферического цеолитсодержащего катализатора, содержащего редкоземель ные элементы, проводимого в две ступени с крекингом на первой ступени исходного сырья при и на второй - полученной на первой ступени газойлевой фракции при повышенной температуре с последующей совместной сепарацией и рект 1фикацией продуктов крекинга первой- и второй ступеней с получением целевого продукта,вторую ступень проводят при 55-500°С, объем ной скорости подачи сырья 4-7 ч и на второй ступени крекингу подвергают газойлевую фракцию с т.кип. 200400 с, взятую в количестве 10-50 вес. от исходного сырья первой ступени. Крекинг на первой ступени осуществ ляют при 485-510 С и объемной скорости подачи прямогонных нефтяных фракций 8-21 . Крекинг полученных на первой ступени фракций 200-440 С на второй сту пени проводят при 455-500 С и объемной СКОРОСТИ подачи сырья 4-7 ч в зависимости от группового состава исходного сырья. При более низкойтемпературе и большей объемной скорости подачи сырья в реактор индекс Iкорреляции целевого продукта ниже 100, что связано с недостаточно высокой его степенью ароматмзации. При температуре крекинга на второй ступени выше и малой объемной скорости ускоряется закоксовывание катализатора и снижается отбор целевого продукта, в случае повышения объемной скорости снижается ароматизованность целевого продукта. Пример.. Вакуумный прямоугольный газойль плотностью 0,905 г/см, выкипающий в пределах 2бО- 95°С, в количестве-110 /т/ч после нагрева до 350 С смешивают с микросферическим цеолитсодержащим алюмосиликатным катализатором с редкоземельными элементами (РЗЭ) состава, вес.%: А1гОь Na2,0 0,6; РЗЭ 1,5; цеолит 12; SiO остальное, направляют в реактор на первую ступень крекинга. В качестве сырья второй ступени к0екинга используют полученную на,первой ступени газойлевую:фракцию, выкипающую в пределах 200- 40С, в количестве 33 т/ч. Температура крекинга на первой и второй ступенях составляет соответственно и , а объемная скорость подачи в реактор прямоугольных нефтяных фракцйй 21,ч и сырья второй ступени 5,5 ч. Продукты реакции, первой и второй ступени крекинга смешивают в сепараторе и после отделения катализатора в циклонах напрааляют в ректификационную колонну. Продукты крекинга раздел ляют на газ, бензин, легкий каталитический газойль, рециркулирующий газойль (.ФРЗ к ция 200-440°С) и тяжелый газойль. Тяжелый газойль направляют на декантацию для выделения частиц катализатора и затем используют в качестве сырья для производства активных саж. Индекс корреляции (ИК) целевого продукта 110, выход 8 вес.% от сырья первой ступени. П р и м е р 2. Способ проводят по примеру 1, при этом температура крекинга на первой ступени 485°С объемная скорость 8,0ч, на второй ступени и 4,0 м соответственно. Целевой продукт имеет индекс корреляции 100, его выходЭ вес. от сырья первой ступени, при , объемная скорость 21 ч , на второй ступени и 7,0 ч соответственно. Целевой продукт имеет ИК 117. Его выход 4 вес. от сырья первой ступени.

Примерз. (Известный). Вакуумныйпрямо гонный газойль смешивают с микросферимеским катализатбром и подвергаютIJкрекингу на первой ступени при 510 С и объемной скорости 21 ч , полученную на первой газойле вую фракцию подвергают крекингу на второй ступени при 51 и объемной скорости 10ч . Получаю

целевой продукт, имеющий И К 98. Вы ход его составляет 7 вес.% от исходно.го сырья первой ступени.

Образцы сырья, полученного по

предлагаемому способу, испытывают на лабораторной установке получения

саж в сравнении с сырьем, полученным по известному способу. Результаты испытания приведены в табл. t и 2.

Т а б л и U а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырья для производства технического углерода | 1983 |

|

SU1135749A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1998 |

|

RU2140959C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2011 |

|

RU2459859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКОЛОГИЧЕСКИ ЧИСТОГО ЖИДКОГО РАКЕТНОГО ТОПЛИВА | 2014 |

|

RU2577327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2009 |

|

RU2404228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2005 |

|

RU2292380C1 |

| Способ получения термогазойля | 1985 |

|

SU1281585A1 |

| Способ получения каталитического дистиллята | 1981 |

|

SU960223A1 |

| Способ получения сырья для производства технического углерода | 2020 |

|

RU2759378C1 |

Сырье, полученное по предлагаемому способу (ИК 110) Из данных видно, что сырье, полученное предлагаемым способом позволяет получить более высокий выход и лучшую структуру (масляное число) сажи по сравнению с известным. Таким образом, способ согласно изобретения позволяет повысить качес во целевого продукта. Формула изобретения Способ получения сырья для производства сажи путем каталитического крекинга прямогонных нефтяных газойлевых фракций в присутствии микросфе риМеского цеолитсодержащего катализа «гора, содержащего редкоземельные эле менты, проводимого в две ступени с крекингом на первой ступени исходного сырья при 485-510 0 и на второй полученной на первой ступени газойлевой фракции при повышенной темпера туре с последующей совместной сепара цией и ректификацией продуктов крекинга первой и второй ступеней с поЛучением целевого продукта, отличающийся тем, что, с целью повышения качества целевого продукта, вторую ступень проводйт при 55500 0 и объемной скорости подачи сырья k-J ч и на второй ступени крекингу подвергают газойлевую фракцию с т.кип. 20Р7 00С, взятую в количестве 10-50 вес.% от исходного сырья первой ступени. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ff 390130, кл. С 10 & 9/1, 1971. 2.Современное состояние и п рспективы обеспечения промышленности тех- нологического углерода высококачественным сырьем . Сборник материалов всесоюзного совещания. М., ЦНИИГЭнефтехим, 1979, с. . 3.Технологический регламент для проектирования реконструкции реакторного блока установки 1А/1М Уфимского НПЗ им. XXfi съезда КПСС с целью перевода на целитсодержащий катализатор и увеличение мощности. Грозный, 1978 (прототип).

Авторы

Даты

1982-05-07—Публикация

1979-11-28—Подача