00

ф

00

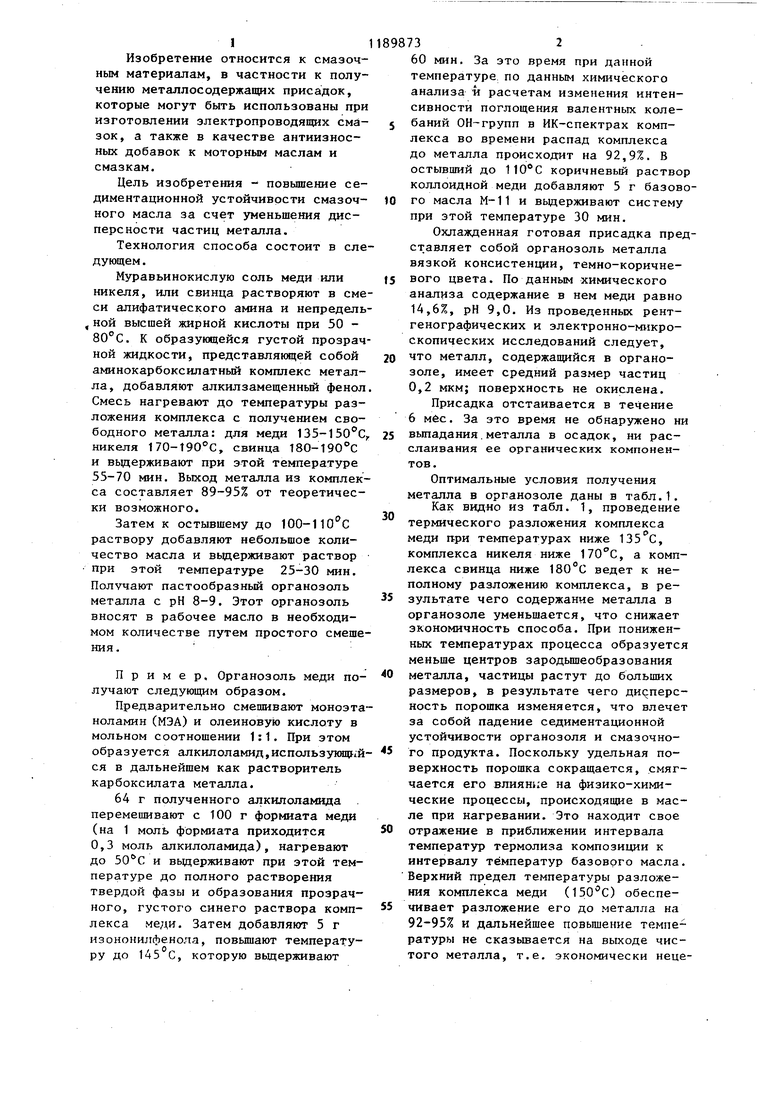

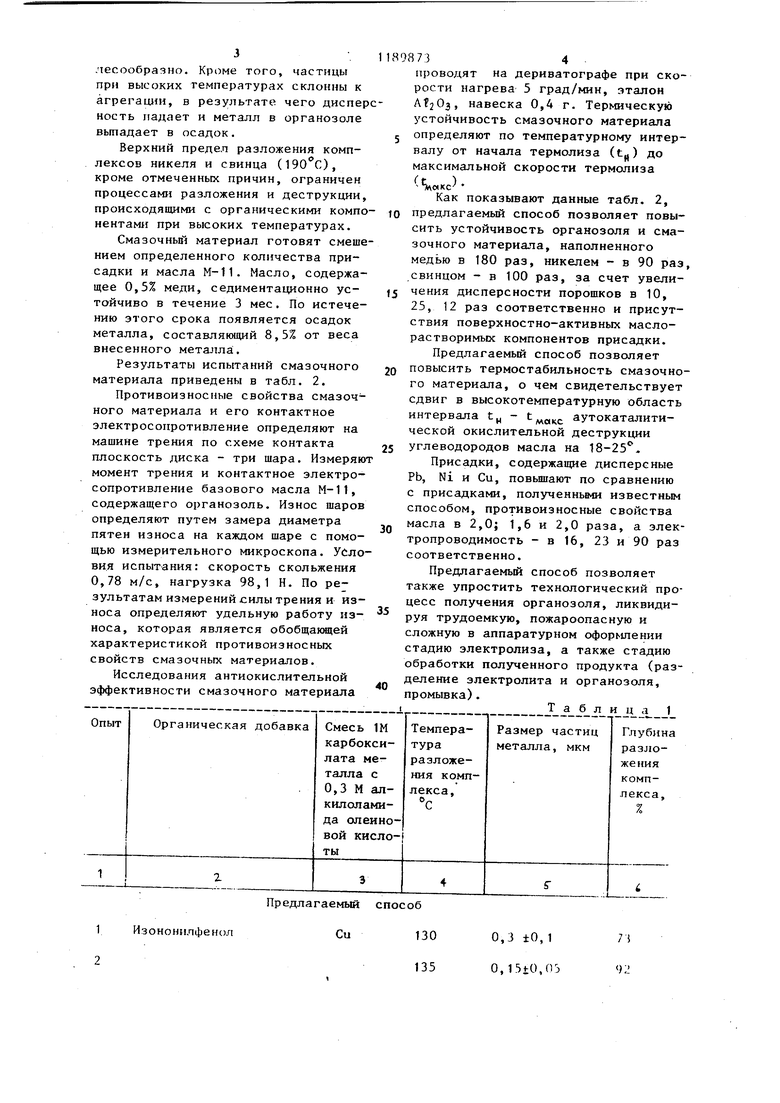

со 1 Изобретение относится к смазочным материалам, в частности к получению металлосодержащих присадок, которые могут быть использованы при изготовлении злектропроводящих смазок, а также в качестве антиизносных добавок к моторным маслам и смазкам. Цель изобретения - повышение седиментационной устойчивости смазочного масла за счет уменьшения дисперсности частиц металла. Технология способа состоит в сле дующем . Муравьинокислую соль меди или никеля, или свинца растворяют в сме си алифатического амина и непредель , ной высшей жирной кислоты при 50 80С. К образующейся густой прозрач ной жидкости, представляющей собой аминокарбоксилатный комплекс металла, добавляют алкилзамещенный фенол Смесь нагревают до температуры разложения комплекса с получением свободного металла: для меди ISS-ISO C никеля 170-Т90°С, свинца 180-190°С и вьщерживают при этой температуре 55-70 мин. Выход металла из комплек са составляет 89-95% от теоретически возможного. Затем к остывшему до 100-110 С раствору добавляют небольшое количество масла и вьщерживают раствор при этой температуре 25-30 мин. Получают пастообразный органозоль металла с рН 8-9. Этот органозоль вносят в рабочее масло в необходимом количестве путем простого смеше ния. Пример. Органозоль меди получают следующим образом. Предварительно смешивают моноэта ноламин (МЭА) и олеиновую кислоту в мольном соотношении 1:1. При этом образуется алкш1оламид,использукнц1 й ся в дальнейшем как растворитель карбоксилата металла. 64 г полученного алкилоламида . перемешивают с 100 г формиата меди (на 1 моль формиата приходится 0,3 моль алкилоламида), нагревают до и вьщерживают при этой температуре до полного растворения твердой фазы и образования прозрачного, густого синего раствора комплекса меди. Затем добавляют 5 г изононилфенола, повышают температуру до 145 С, которую вьщерживают 32 60 мин. За это время при данной температуре по данным химического анализа и расчетам изменения интенсивности поглощения валентных колебаний ОН групп в ИК-спектрах комплекса во времени распад комплекса до металла происходит на 92,9%. В остывший до коричневый раствор коллоидной меди добавляют 5 г базового масла М-11 и вьщерживают систему при этой температуре 30 мин. Охлажденная готовая присадка представляет собой органозоль металла вязкой консистенции, темно-коричневого цвета. По данным химического анализа содержание в нем меди равно 14,6%, рН 9,0. Из проведенных рентгенографических и электронно-микроскопических исследований следует, что металл, содержащийся в органозоле, имеет средний размер частиц 0,2 мкм; поверхность не окислена. Присадка отстаивается в течение 6 мбс. За это время не обнаружено ни вьшадания.металла в осадок, ни расслаивания ее органических компонентов. Оптимальные условия получения металла в органозоле даны в табл.1. Как видно из табл. 1, проведение термического разложения комплекса меди при температурах ниже 135с, комплекса никеля ниже 170С, а комплекса свинца ниже 180°С ведет к неполному разложению комплекса, в результате чего содержание металла в органозоле уменьшается, что снижает экономичность способа. При пониженных температурах процесса образуется меньше центров зародьш1еобразования металла, частицы растут до больших размеров, в результате чего дис персНость порошка изменяется, что влечет за собой падение седиментационной устойчивости органозоля и смазочного продукта. Поскольку удельная поверхность порошка сокращается, смягчается его влияние на физико-химические процессы, происходящие в масле при нагревании. Это находит свое отражение в приближении интервала температур термолиза композиции к интервалу температур базового масла. Верхний предел температуры разложения комплекса меди () обеспечивает разложение его до металла на 92-95% и дальнейшее повътение температуры не сказьшается на выходе чистого металла, т.е. экономически неце.тесообразно. того, частицы при высоких температурах склонны к агрегации, в результате чего дисперность падает и металл в органозоле вьтадает в осадок.

Верхний предел разложения комплексов никеля и свинца (190 С), кроме отмеченных причин, ограничен процессами разложения и деструкции, происходящими с органическими компонентами при высоких температурах,

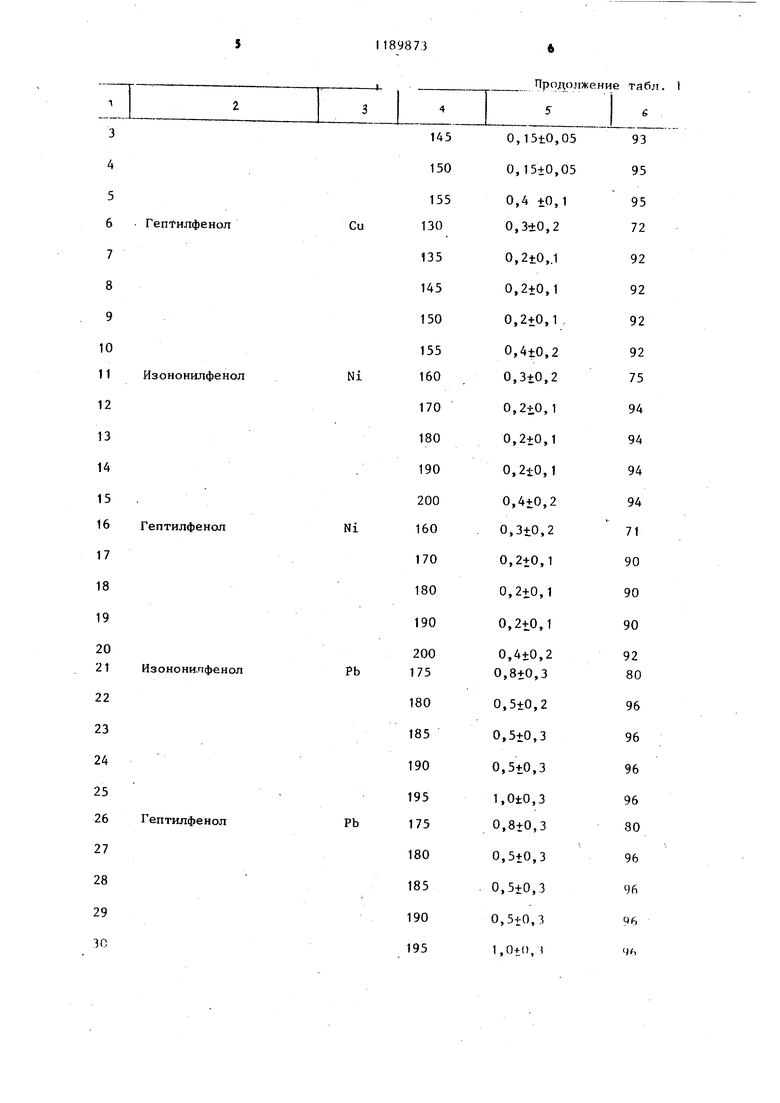

Смазочньй материал готовят смешением определенного количества присадки и масла М-11. Масло, содержащее 0,5% меди, седиментационно устойчиво в течение 3 мес, По истечению этого срока появляется осадок металла, составляющий 8,5% от веса внесенного металла.

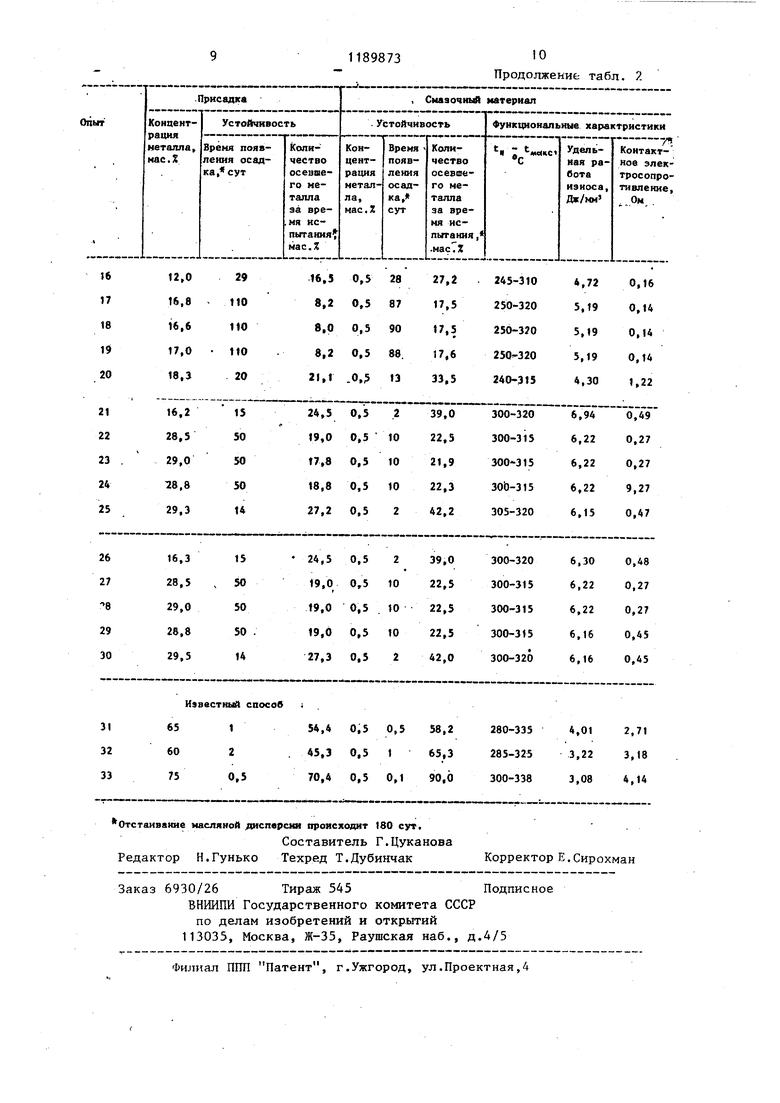

Результаты испытаний смазочного материала приведены в табл. 2.

Противоизносные свойства смазочного материала и его контактное электросопротивление определяют на машине трения по схеме контакта плоскость диска - три шара. Измеряю момент трения и контактное электросопротивление базового масла М-11, содержащего органозоль. Износ шаров определяют путем замера диаметра пятен износа на каждом шаре с помощью измерительного микроскопа. Условия испытания: скорость скольжения 0,78 м/с, нагрузка 98,1 Н. По результатам измерений силы трения и износа определяют удельную работу износа, которая является обобщакмцей характеристикой противоизносных свойств смазочных материалов.

Исследования антиокислительной эффективности смазочного материала

98734

проводят на дериватографе при скорости нагрева 5 град/мин, эталон Af203, навеска 0,4 г. Термическую устойчивость смазочного материала с определяют по температурному интервалу от начала термолиза (tц) до максимальной скорости термолиза

«. показывают данные табл. 2,

o предлагаемый способ позволяет повысить устойчивость органозоля и смазочного материала, наполненного медью в 180 раз, никелем - в 90 раз, свинцом - в 100 раз, за счет увеличения дисперсности порошков в 10, 25, 12 раз соответственно и присутствия поверхностно-активных маслорастворимых компонентов присадки. Предлагаемый способ позволяет

0 повысить термостабильность смазочного материала, о чем свидетельствует сдвиг в высокотемпературную область интервала t - t. аутокаталитической окислительной деструкции углеводородов масла на 18-25

Присадки, содержащие дисперсные РЬ, Ni и Си, повьшгают по сравнению с присадками, полученньвФ известным способом, Противоизносные свойства масла в 2,0; 1,6 и 2,0 раза, а электропроводимость - в 16, 23 и 90 раз соответственно.

Предлагаемый способ позволяет также упростить технологический процесс получения органозоля, ликвидируя трудоемкую, пожароопасную и сложную в аппаратурном оформлении стадию электролиза, а также стадию обработки полученного продукта (разделение электролита и органозоля,

промывка).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2202600C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2024598C1 |

| МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2001 |

|

RU2187543C1 |

| Способ получения смазочной композиции | 1990 |

|

SU1772147A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОНЦЕНТРАТ СМАЗОЧНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2100376C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗОСОДЕРЖАЩЕЙ КОМПОЗИЦИИ | 2014 |

|

RU2567058C1 |

| СМАЗОЧНЫЙ КОНЦЕНТРАТ | 1992 |

|

RU2016050C1 |

| СОСТАВ КОМПОЗИЦИОННОГО СМАЗОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2248389C2 |

| АНТИФРИКЦИОННАЯ, ПРОТИВОИЗНОСНАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2002 |

|

RU2223302C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2161180C1 |

1. СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА, включакиций смешение базового масла с органозолем металла, отличающийся тем, что, с целью повьшения седиментационной устойчивости металлических частиц, продукт обработки карбоксилата меди или никеяя, или свинца алкилоламидом жирной кислоты подвергают термическому разложению в.присутствии алкилфенола до образования органозоля указанных металлов, который затем охлаждают до ЮО-ПО С и смешивают с базовым маслом. 2. Способ ПОП.1, отличающийся тем, что в качестве ал(/) килфенола используют изононилфенол или гептилфенол.

Предлагаемый способ

ИзононилфеНОЛ

0,3 ±0,1

130

Ч .

0,15tO,n3

135

Продолжение табл.

8

1189873 Продолжение табл. I

| Патент США 3714042, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ формирования осадка в трубах конденсатора паровой турбины и устройство для его осуществления | 1984 |

|

SU1317262A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Патент США № 4155860, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Натансон Э.М | |||

| Коллоидные металлы | |||

| Киев, Изд-во АН УССР, 1959, с.302303. | |||

Авторы

Даты

1985-11-07—Публикация

1984-03-27—Подача