Изобретение относится к аппаратам для непрерывного проведения химических процессов в жидкой фазе с выделением или поглощением газов, преимущественно для процессов конденсации или полимеризации, например для получения алкилфеноламинной смолы при конденсации алкилфенолов с гексаметилентетрамином, и может найти широкое применение в химической промыщленности.

Цель изобретения - повыщение надежности реактора в работе.

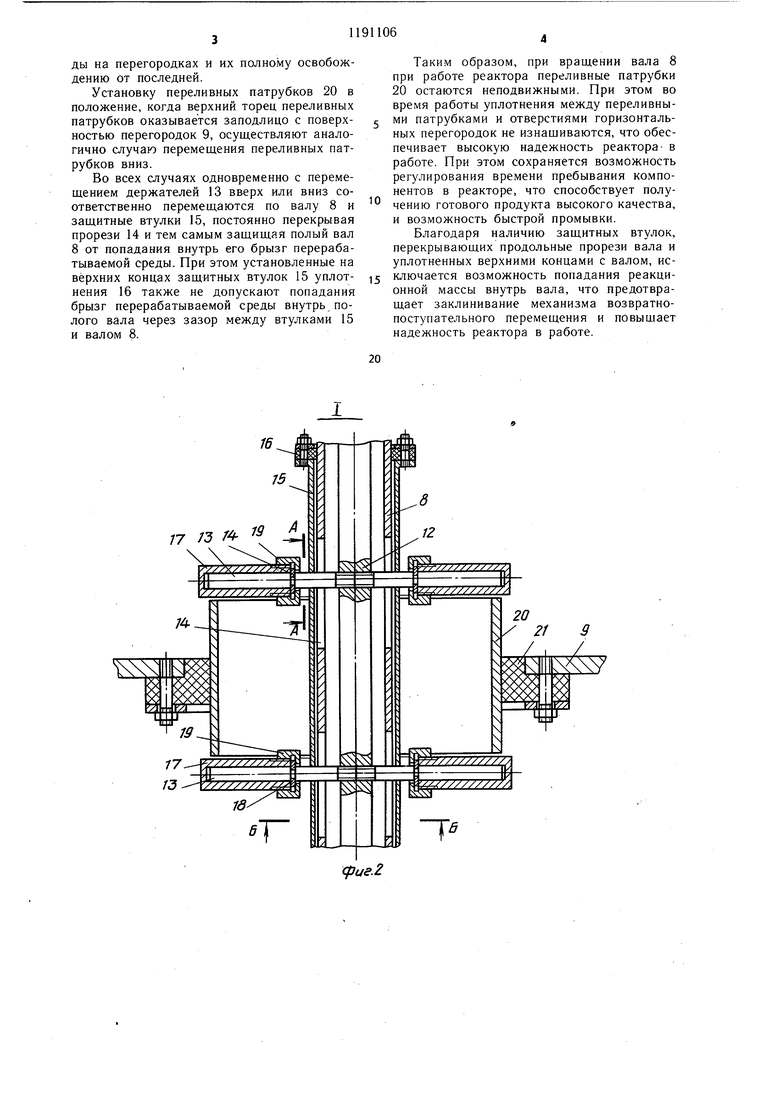

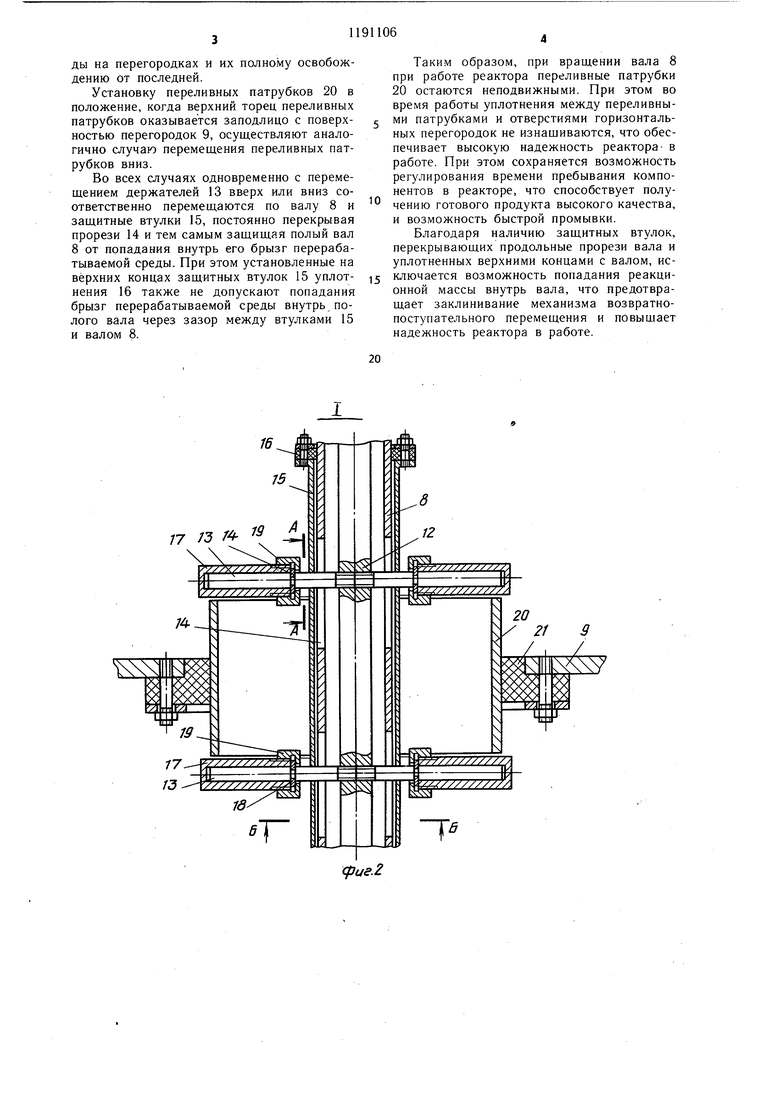

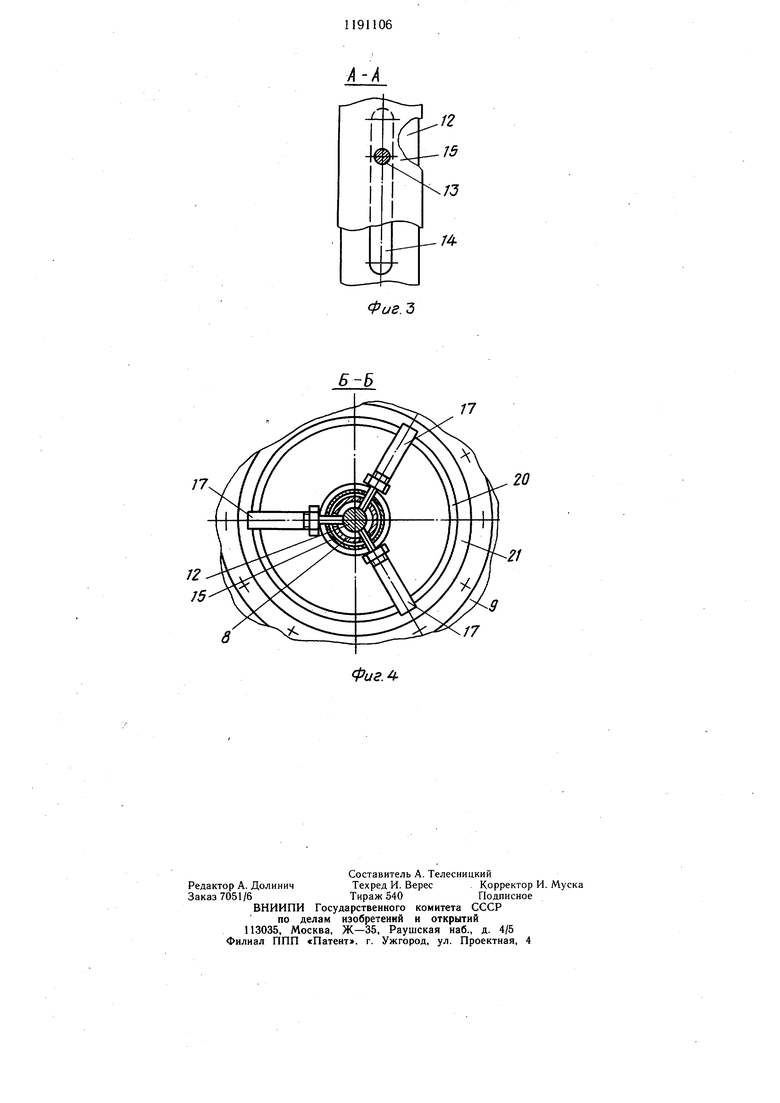

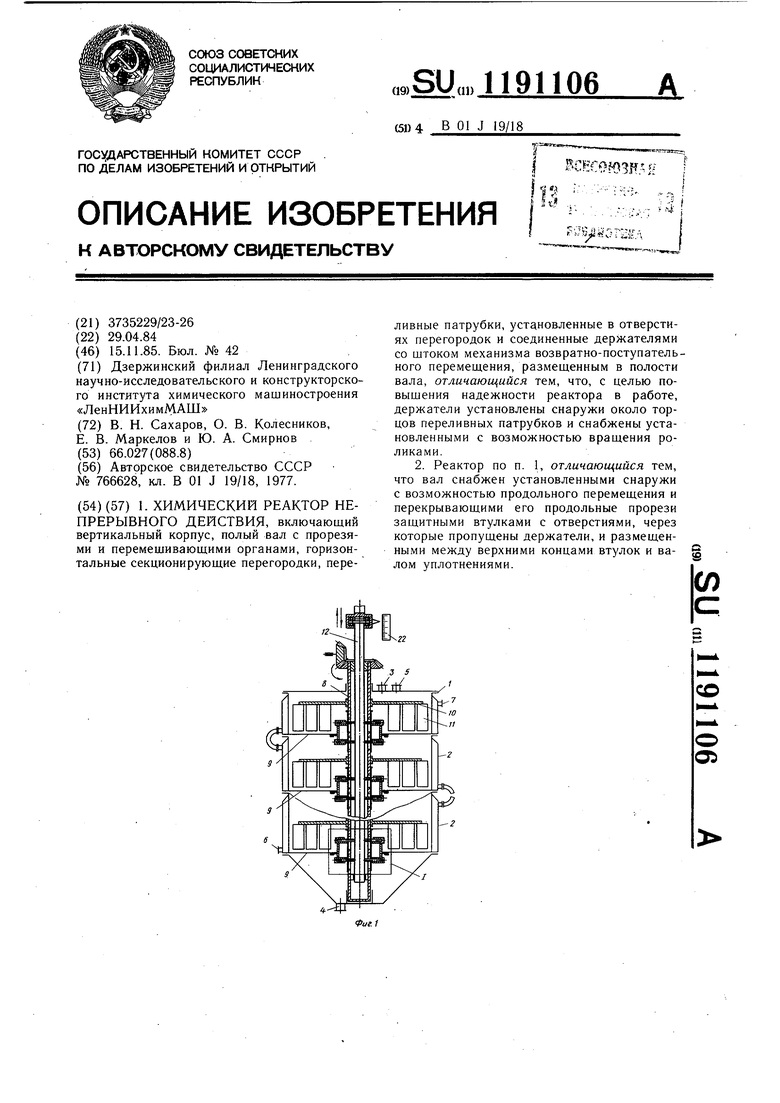

На фиг. 1 изображен реактор, разрез; на фиг. 2 узел Г на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Реактор состоит из вертикального корпуса 1 с рубашкой 2 охлаждения и патрубками для загрузки сырья 3, для выгрузки получаемого продукта 4, для отвода выделяющихся газов 5, для подачи хладагента б, для отвода хладагента 7. Внутри вертикального корпуса 1 установлен полый вал 8, на котором над плоскостью горизонтальных перегородок 9 укреплены с помощью распылительных дисков 10 перемешивающие лопатки 11. Вал 8 имеет привод вращения (не показан). В полом валу 8 установлен шток 12, соединенный с механизмом возвратно-поступательного перемещения (не показан). В резьбовые отверстия штока 12 ввинчены держатели 13, проходящие через продольные прорези 14 вала и отверстия защитных втулок 15, установленных на валу 8 с возможностью продольного перемещения по нему и перекрывающих продольные прорези. Между верхними концами защитных втулок 15 и валом 8 имеются уплотнения 16. На свободных концах держателей 13 установлены с возможностью вращения ролики 17, закрепленные на держателях с помощью щайб 18 и гаек 19. Ролики 17 поддерживают переливные патрубки 20, установленные в отверстиях перегородок 9 с помощью уплотнения 21. Шток 12 оснащен указателем положения 22.

Реактор работает следующим образом.

В реактор с вращающимся валом 8 через патрубок 3 непрерывно подают жидкие исходные компоненты. С диска 10 под действием центробежных сил среда распыляется и стекает по стенкам корпуса на перегородку 9, где лопатками 11 перемешивается и перемещается к переливному патрубку 20, через который сливается и разбрызгивается роликами 17 на нижележащий диск 10, а далее снова распыляется и стекает на следующую перегородку 9. Выделяющееся при реакции тепло отводится через стенки корпуса 1 с помощью хладагента, подаваемого в рубашку 2, и уносится с газами, отводящимися через патрубок 5. Стекающий с нижней перегородки продукт выгружается через патрубок 4. Для регулирования по технологическим причинам времени пребывания среды на перегородках 9 реактора переливные патрубки 20 перемещают вверх или вниз до установления объема заполнения реактора, соответствующего оптимальному времени

5 пребывания.

Для увеличения времени пребывания среды на перегородках 9 реактора переливные патрубки 20 перемещают вверх. Для этого с помощью механизма возвратно-поступательного перемещения щток 12 вместе с держателями 13 и роликами 17 поднимают вверх.. Нижние ролики 17 нажимают на соответствующие торцы переливных патрубков 20 и перемещают последние вверх. При этом, если перемещение осуществляют при

5 вращении вала, упомянутые ролики катятся по нижним торцам переливных патрубков 20, последние не вращаются в отверстиях перегородок 9. После установки переливных патрубков 20 в необходимое положение шток 12 вместе с держателями 13 и роликами 17 с помощью механизма возвратно-поступательного перемещения опускают вниз, устанавливая зазор между торцами переливных патрубков 20 и роликами 17, равный 1-2 мм. При этом переливные патрубки удерживаются в отверстиях перегородок 9 уплотнением 21. Контроль величины упомянутого зазора осуществляют по указателю положения 22.

Для уменьшения времени пребывания

0 среды на перегородках 9 реактора переливные патрубки 20 перемещают вниз.

С помощью механизма возвратно-поступательного перемещения щток 12 вместе с держателями 13 и роликами 17 опускают вниз. Верхние ролики 17 нажимают на соответствующие торцы переливных патрубков 20 и перемещают последние вниз. При этом ролики катятся по верхним торцам переливных патрубков 20, которые не вращаются в отверстиях перегородок 9. После установки переливных патрубков 20 в необходимое положение шток 12 вместе с держателями 13 и роликами 17 с помощью механизма возвратно-поступательного перемещения поднимают вверх, устанавливая зазор между торцами переливных патрубков

5 20 и роликами. 17, равный 1-2 мм. При этом переливные патрубки удерживаются в отверстиях перегородок 9 уплотнением 21. Контроль величины упомянутого зазора осуществляют по указателю положения 22.

При необходимости прекращения процесса или при промывке реактора переливные патрубки 20 с помощью механизма возвратно-поступательного перемещения щтока, ориентируясь указателем положения 22, уста5 навливают в положение, когда верхний торец переливных патрубков оказывается заподлицо с поверхностью перегородок 9, что приводит к быстрому снижению уровня ереды на перегородках и их полному освобождению от последней.

Установку переливных патрубков 20 в положение, когда верхний торец переливных патрубков оказывается заподлицо с поверхностью перегородок 9, осуществляют аналогично случаю перемещения переливных патрубков вниз.

Во всех случаях одновременно с перемещением держателей 13 вверх или вниз соответственно перемещаются по валу 8 и защитные втулки 15, постоянно перекрывая прорези 14 и тем самым защищая полый вал 8 от попадания внутрь его брызг перерабатываемой среды. При этом установленные на верхних концах защитных втулок 15 уплотнения 16 также не допускают попадания брызг перерабатываемой среды внутрь полого вала через зазор между втулками 15 и валом 8.

Таким образом, при вращении вала 8 при работе реактора переливные патрубки 20 остаются неподвижными. При этом во время работы уплотнения между переливными патрубками и отверстиями горизонтальных перегородок не изнашиваются, что обеспечивает высокую надежность реактора- в работе. При этом сохраняется возможность регулирования времени пребывания компонентов в реакторе, что способствует получению готового продукта высокого качества, и возможность быстрой промывки.

Благодаря наличию защитных втулок, перекрывающих продольные прорези вала и уплотненных верхними концами с валом, исключается возможность попадания реакционной массы внутрь вала, что предотвращает заклинивание механизма возвратнопоступательного перемещения и повышает надежность реактора в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор | 1990 |

|

SU1741883A1 |

| Химический реактор | 1977 |

|

SU766628A1 |

| Химический реактор | 1985 |

|

SU1364360A1 |

| Химический реактор | 1988 |

|

SU1579557A1 |

| Химический реактор | 1989 |

|

SU1634314A1 |

| Устройство для проведения инъекций | 1989 |

|

SU1630833A1 |

| Гидравлический переключатель для забойных двигателей | 1990 |

|

SU1828893A1 |

| Химический реактор | 1991 |

|

SU1813562A1 |

| Фильтр для очистки жидкости | 1990 |

|

SU1755871A1 |

| РОТОРНАЯ МАШИНА | 2000 |

|

RU2190102C2 |

1. ХИМИЧЕСКИЙ РЕАКТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ, включающий вертикальный корпус, полый вал с прорезями и перемешивающими органами, горизонтальные секционирующие перегородки, переливные патрубки, установленные в отверстиях перегородок и соединенные держателями со штоком механизма возвратно-поступательного перемещения, размещенным в полости вала, отличающийся тем, что, с целью повышения надежности реактора в работе, держатели установлены снаружи около торцов переливных патрубков и снабжены установленными с возможностью вращения роликами. 2. Реактор по п. 1, отличающийся тем, что вал снабжен установленными снаружи с возможностью продольного перемещения и перекрывающими его продольные прорези защитными втулками с отверстиями, через которые пропущены держатели, и размещенi ными между верхними концами втулок и валом уплотнениями. СЛ со 05

17 /3 / Т

дзие.г т

6-5

17

21

17

ФигЛ

| Химический реактор | 1977 |

|

SU766628A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-15—Публикация

1984-04-29—Подача