Изобретение относится к конструкции аппаратов для проведения химических процессов в жидкой фазе с выделением или поглощением газов, преимущественно для процессов конденсации или полимеризации, например для получения алкилфе- ноламинной смолы при конденсации алкилфенолов с гексаметилтетрамином, и может найти широкое применение в химической промышленности.

Целью изобретения является повышение надежности и удобства в работе, уменьшение габаритов и энергозатрат.

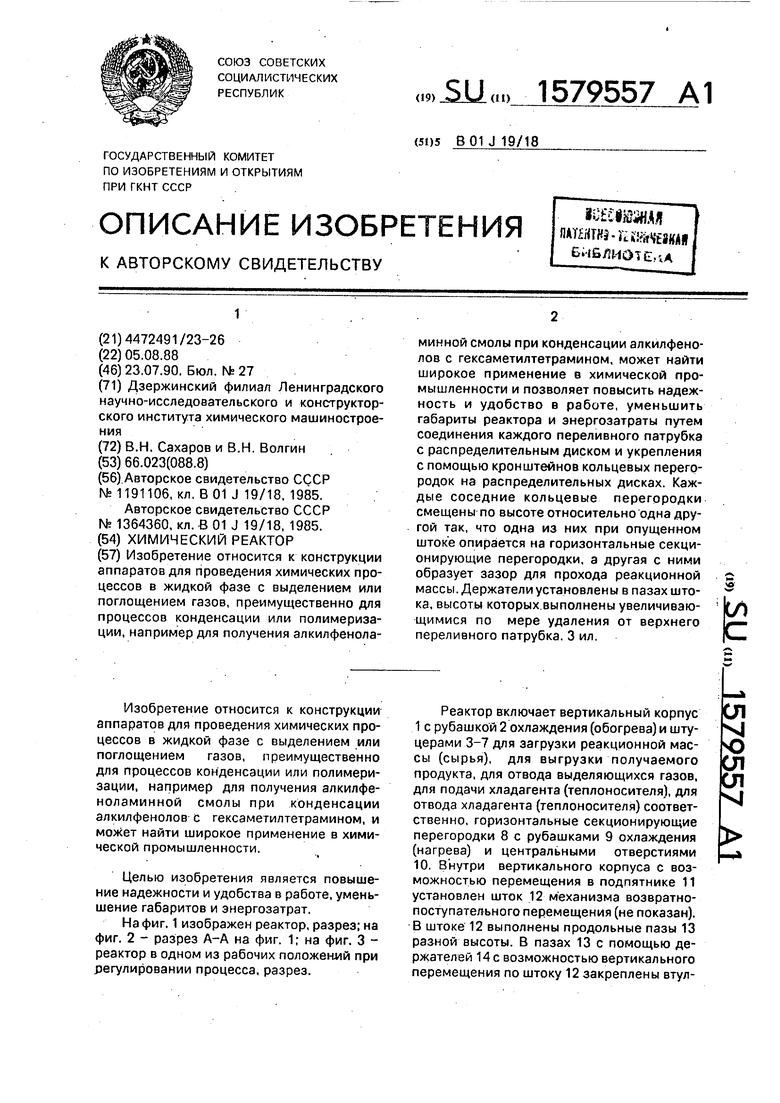

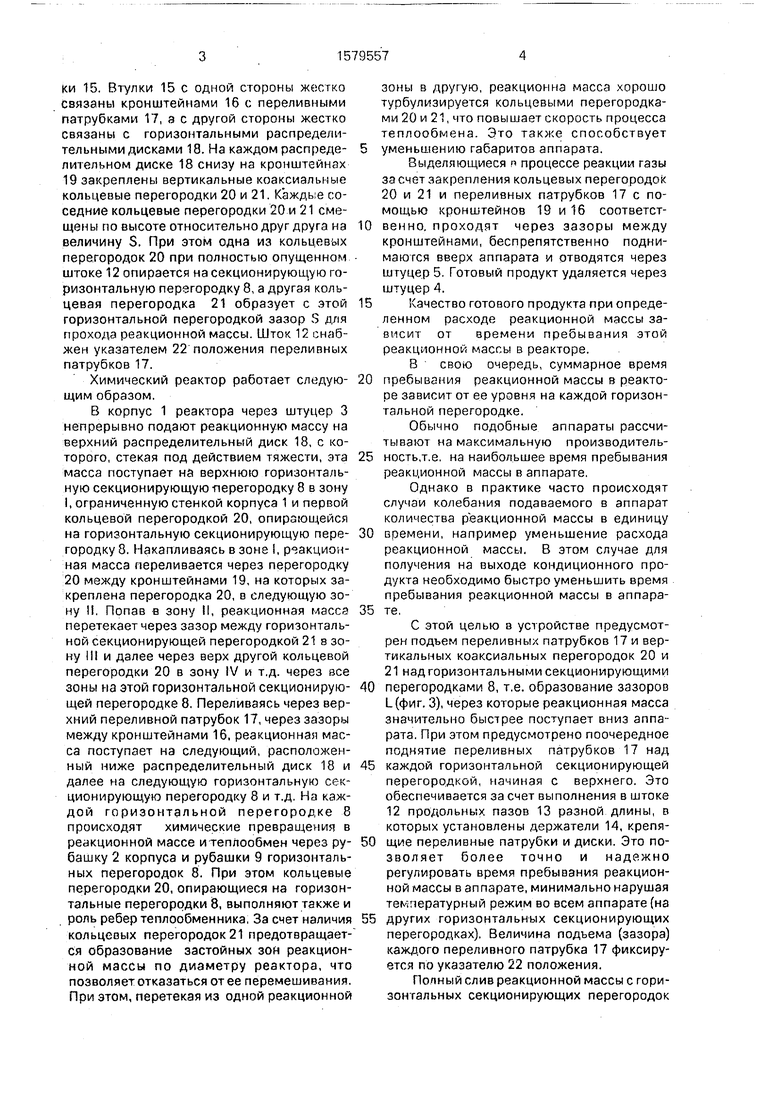

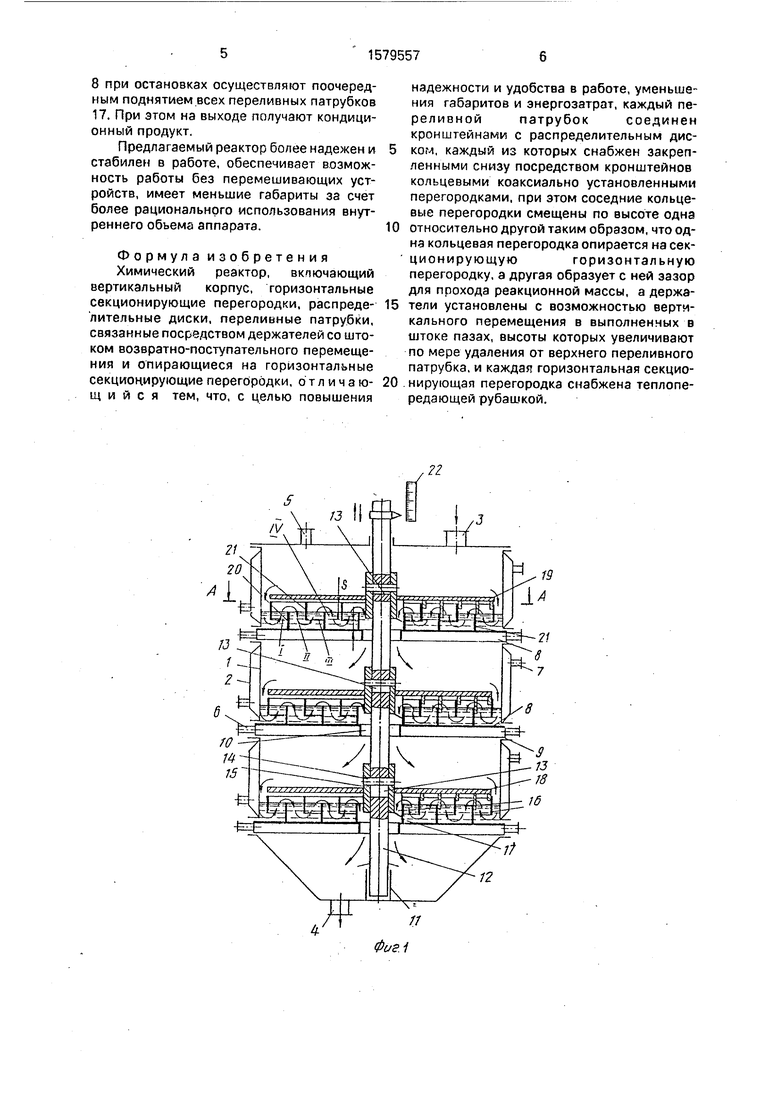

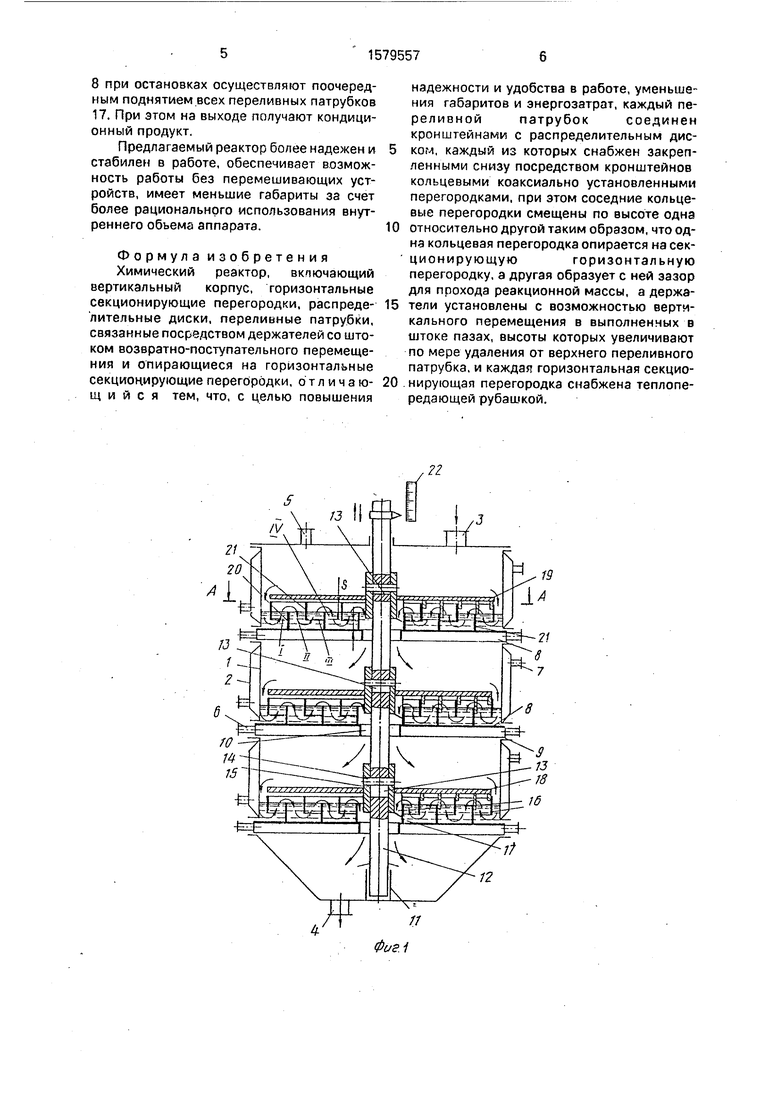

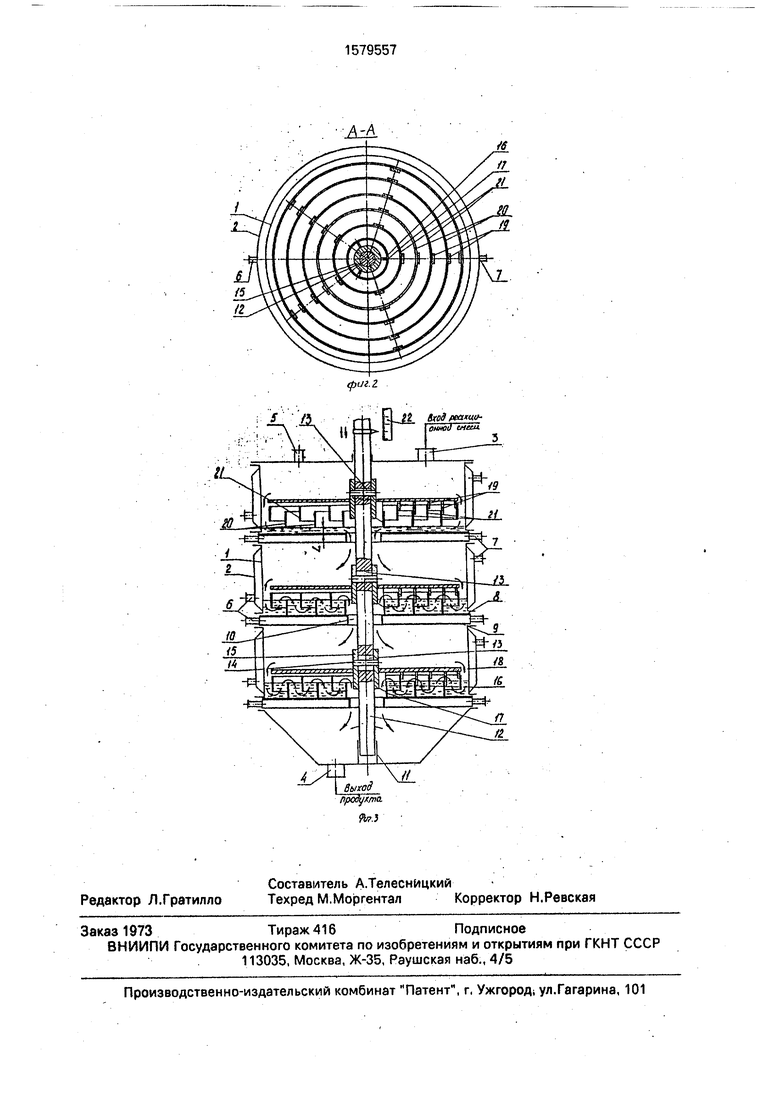

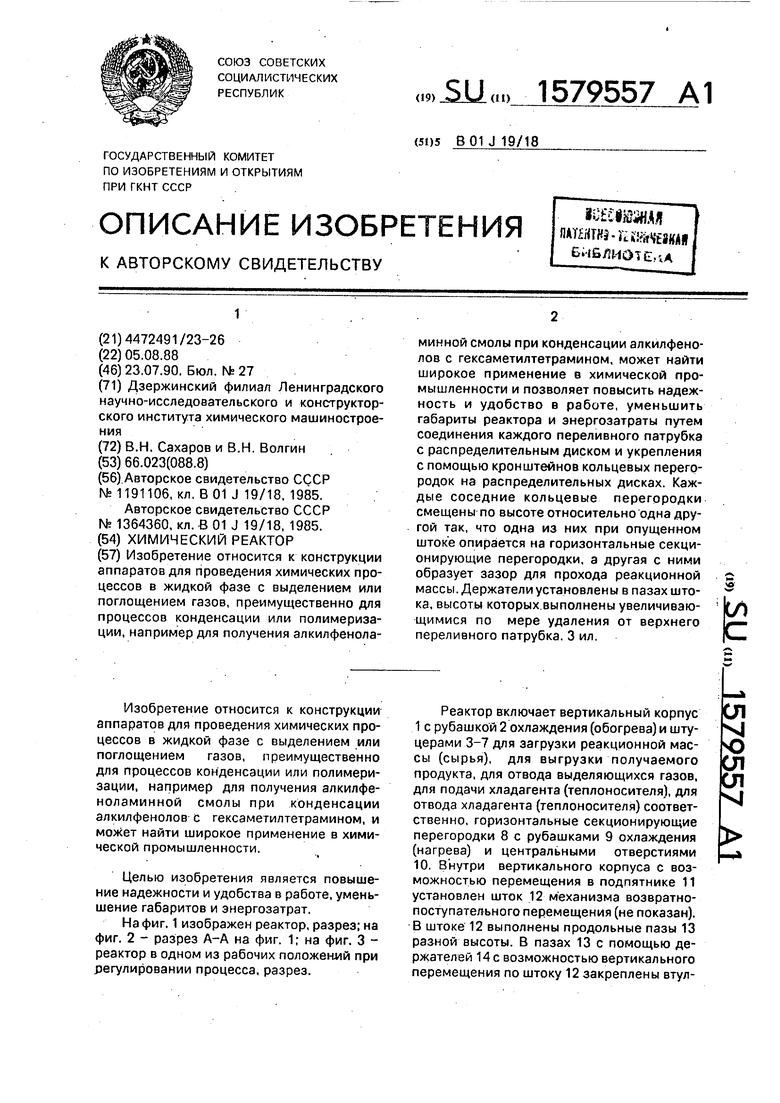

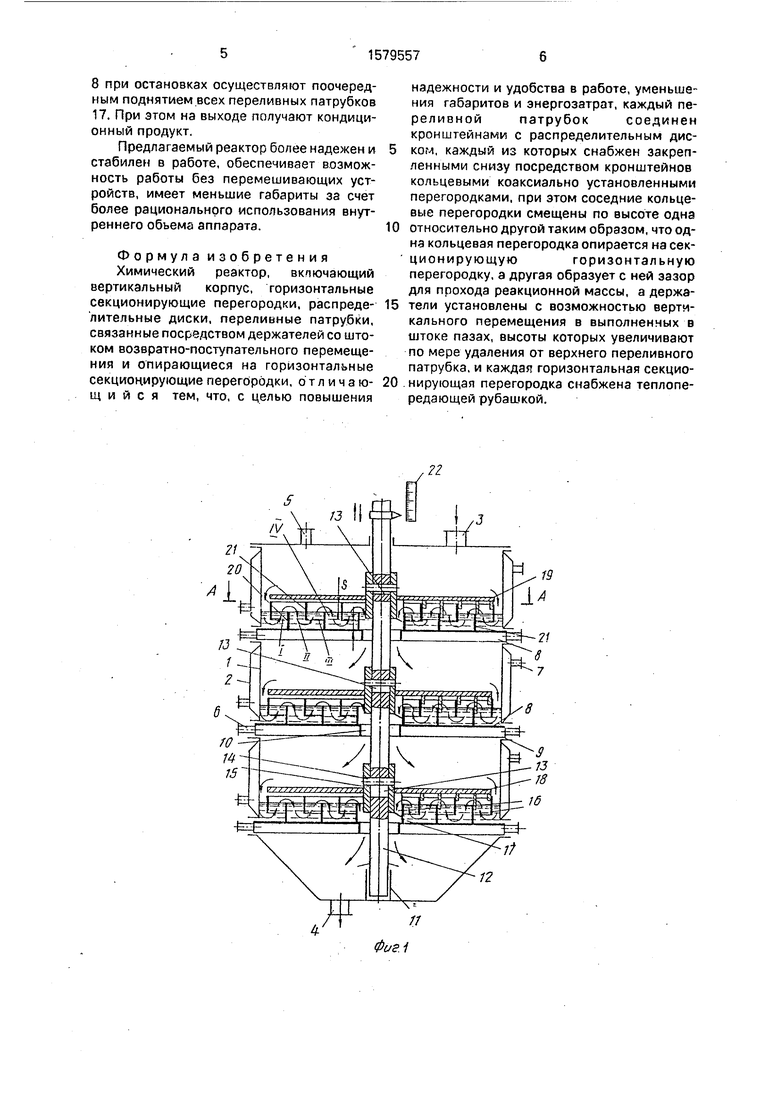

На фиг. 1 изображен реактор, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - реактор в одном из рабочих положений при регулировании процесса, разрез.

Реактор включает вертикальный корпус 1 с рубашкой 2 охлаждения (обогрева) и штуцерами 3-7 для загрузки реакционной массы (сырья), для выгрузки получаемого продукта, для отвода выделяющихся газов, для подачи хладагента (теплоносителя), для отвода хладагента (теплоносителя) соответственно, горизонтальные секционирующие перегородки 8 с рубашками 9 охлаждения (нагрева) и центральными отверстиями 10. Внутри вертикального корпуса с возможностью перемещения в подпятнике 11 установлен шток 12 механизма возвратно- поступательного перемещения (не показан). В штоке 12 выполнены продольные пазы 13 разной высоты. В пазах 13с помощью держателей 14с возможностью вертикального перемещения по штоку 12 закреплены втулСПч| О

ел ел

ки 15. Втулки 15 с одной стороны жестко связаны кронштейнами 16 с переливными патрубками 17, а с другой стороны жестко связаны с горизонтальными распределительными дисками 18. На каждом распределительном диске 18 снизу на кронштейнах

19закреплены вертикальные коаксиальные кольцевые перегородки 20 и 21. Каждые соседние кольцевые перегородки 20 и 21 смещены по высоте относительно друг друга на величину S. При этом одна из кольцевых перегородок 20 при полностью опущенном штоке 12 опирается на секционирующую горизонтальную перегородку 8, а другая кольцевая перегородка 21 образует с этой горизонтальной перегородкой зазор S для прохода реакционной массы. Шток 12 снабжен указателем 22 положения переливных патрубков 17.

Химический реактор работает следующим образом.

В корпус 1 реактора через штуцер 3 непрерывно подают реакционную массу на верхний распределительный диск 18, с которого, стекая под действием тяжести, эта масса поступает на верхнюю горизонтальную секционирующую яерегородку 8 в зону I, ограниченную стенкой корпуса 1 и первой кольцевой перегородкой 20, опирающейся на горизонтальную секционирующую перегородку 8. Накапливаясь в зоне , реакционная масса переливается через перегородку

20между кронштейнами 19, на которых закреплена перегородка 20, в следующую зону II. Попав в зону II, реакционная масса перетекает через зазор между горизонтальной секционирующей перегородкой 21 а зону III и далее через верх другой кольцевой перегородки 20 в зону IV и т.д. через все зоны на этой горизонтальной секционирующей перегородке 8. Переливаясь через верхний переливной патрубок 17, через зазоры между кронштейнами 16, реакционная масса поступает на следующий, расположенный ниже распределительный диск 18 и далее на следующую горизонтальную секционирующую перегородку 8 и т.д. На каждой горизонтальной перегородке 8 происходят химические превращения в реакционной массе и теплообмен через рубашку 2 корпуса и рубашки 9 горизонтальных перегородок 8. При этом кольцевые перегородки 20, опирающиеся на горизонтальные перегородки 8, выполняют также и роль ребер теплообменника, За счет наличия кольцевых перегородок 21 предотвращается образование застойных зон реакционной массы по диаметру реактора, что позволяет отказаться от ее перемешивания. При этом, перетекая из одной реакционной

зоны в другую, реакционна масса хорошо турбулизируется кольцевыми перегородками 20 и 21, что повышает скорость процесса теплообмена. Это также способствует уменьшению габаритов аппарата.

Выделяющиеся п процессе реакции газы за счет закрепления кольцевых перегородок

20и 21 и переливных патрубков 17 с помощью кронштейнов 19 и 16 соответст0 венно. проходят через зазоры между кронштейнами, беспрепятственно поднимаются вверх аппарата и отводятся через штуцер 5. Готовый продукт удаляется через штуцер 4.

5 Качество готового продукта при определенном расходе реакционной массы зависит от времени пребывания этой реакционной массы в реакторе.

В свою очередь, суммарное время

0 пребывания реакционной массы в реакторе зависит от ее уровня на каждой горизонтальной перегородке.

Обычно подобные аппараты рассчитывают на максимальную производитель5 ностьд.е. на наибольшее время пребывания реакционной массы в аппарате.

Однако в практике часто происходят случаи колебания подаваемого в аппарат количества реакционной массы в единицу

0 времени, например уменьшение расхода реакционной массы. В этом случае для получения на выходе кондиционного продукта необходимо быстро уменьшить время пребывания реакционной массы в аппара5 те,

С этой целью в устройстве предусмотрен подъем переливных патрубков 17 и вертикальных коаксиальных перегородок 20 и

21над горизонтальными секционирующими 0 перегородками 8, т.е. образование зазоров

Цфиг. 3), через которые реакционная масса значительно быстрее поступает вниз аппарата. При этом предусмотрено поочередное поднятие переливных патрубков 17 над

5 каждой горизонтальной секционирующей перегородкой, начиная с верхнего. Это обеспечивается за счет выполнения в штоке 12 продольных пазов 13 разной длины, в которых установлены держатели 14, крепя0 щие переливные патрубки и диски. Это позволяет более точно и надежно регулировать время пребывания реакционной массы в аппарате, минимально нарушая температурный режим во всем аппарате (на

5 других горизонтальных секционирующих перегородках). Величина подъема (зазора) каждого переливного патрубка 17 фиксируется по указателю 22 положения.

Полный слив реакционной массы с горизонтальных секционирующих перегородок

8 при остановках осуществляют поочередным поднятием всех переливных патрубков 17. При этом на выходе получают кондиционный продукт.

Предлагаемый реактор более надежен и стабилен в работе, обеспечивает возможность работы без перемешивающих устройств, имеет меньшие габариты за счет более рационального использования внутреннего обьема аппарата.

Формул а изобретени я Химический реактор, вкпючающий вертикальный корпус, горизонтальные секционирующие перегородки, распреде- лительные диски, переливные патрубки, связанные посредством держателей со штоком возвратно-поступательного перемещения и опирающиеся на горизонтальные секционирующие перегородки, отличаю- щ и и с я тем, что, с целью повышения

надежности и удобства в работе, уменьшения габаритов и энергозатрат, каждый переливной патрубок соединен кронштейнами с распределительным диском, каждый из которых снабжен закрепленными снизу посредством кронштейнов кольцевыми коаксиально установленными перегородками, при этом соседние кольцевые перегородки смещены по высоте одна относительно другой таким образом, что одна кольцевая перегородка опирается на сек- ционирующуюгоризонтальную

перегородку, а другая образует с ней зазор для прохода реакционной массы, а держатели установлены с возможностью вертикального перемещения в выполненных в штоке пазах, высоты которых увеличивают по мере удаления от верхнего переливного патрубка, и каждая горизонтальная секцио- . пирующая перегородка снабжена теплопе- редающей рубашкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор | 1985 |

|

SU1364360A1 |

| Химический реактор | 1990 |

|

SU1741883A1 |

| Химический реактор непрерывного действия | 1984 |

|

SU1191106A1 |

| Химический реактор | 1977 |

|

SU766628A1 |

| Химический реактор | 1991 |

|

SU1813562A1 |

| Химический реактор | 1989 |

|

SU1634314A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОДЫ ОТ ЖИДКИХ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2272000C2 |

| УСТРОЙСТВО ГЕНЕРАТОРА СИНТЕЗ-ГАЗА | 2012 |

|

RU2535121C2 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Реактор | 1980 |

|

SU904767A1 |

Изобретение относится к конструкции аппаратов для проведения химических процессов в жидкой фазе с выделением или поглощением газов, преимущественно для процессов конденсации или полимеризации, например для получения алкилфеноламинной смолы при конденсации алкилфенолов с гексаметилтетрамином, может найти широкое применение в химической промышленности и позволяет повысить надежность и удобство в работе, уменьшить габариты реактора и энергозатраты путем соединения каждого переливного патрубка с распределительным диском и укрепления с помощью кронштейнов кольцевых перегородок на распределительных дисках. Каждые соседние кольцевые перегородки смещены по высоте относительно одна другой так, что одна из них при опущенном штоке опирается на горизонтальные секционирующие перегородки, а другая с ними образует зазор для прохода реакционной массы. Держатели установлены в пазах штока, высоты которых выполнены увеличивающимися по мере удаления от верхнего переливного патрубка. 3 ил.

| Химический реактор непрерывного действия | 1984 |

|

SU1191106A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Химический реактор | 1985 |

|

SU1364360A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-07-23—Публикация

1988-08-05—Подача