со 9д

Ц

СО

,Изобретение относится к аппаратам для проведения непрерывных химически процессов в жидкой фазе с выделением поглощением Гаазов или под давлением инертных газов для процессов поликонденсации, полимеризации, например дл получения алкилфеноламинной смолы при конденсации апкилфенолов с гек- саметилентетрамином с выделением аммиака, и может найти широкое применение в химической промьшшенности.

Целью изобретения является повышение надежности работы и уменьшение габаритов.

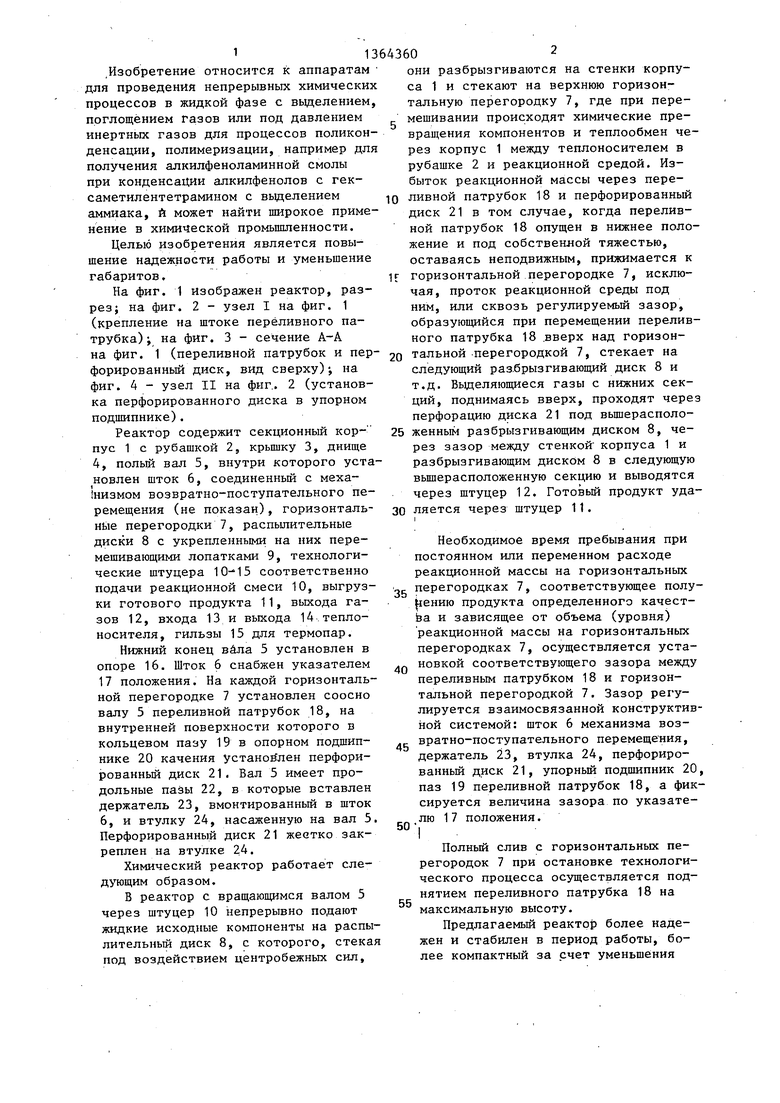

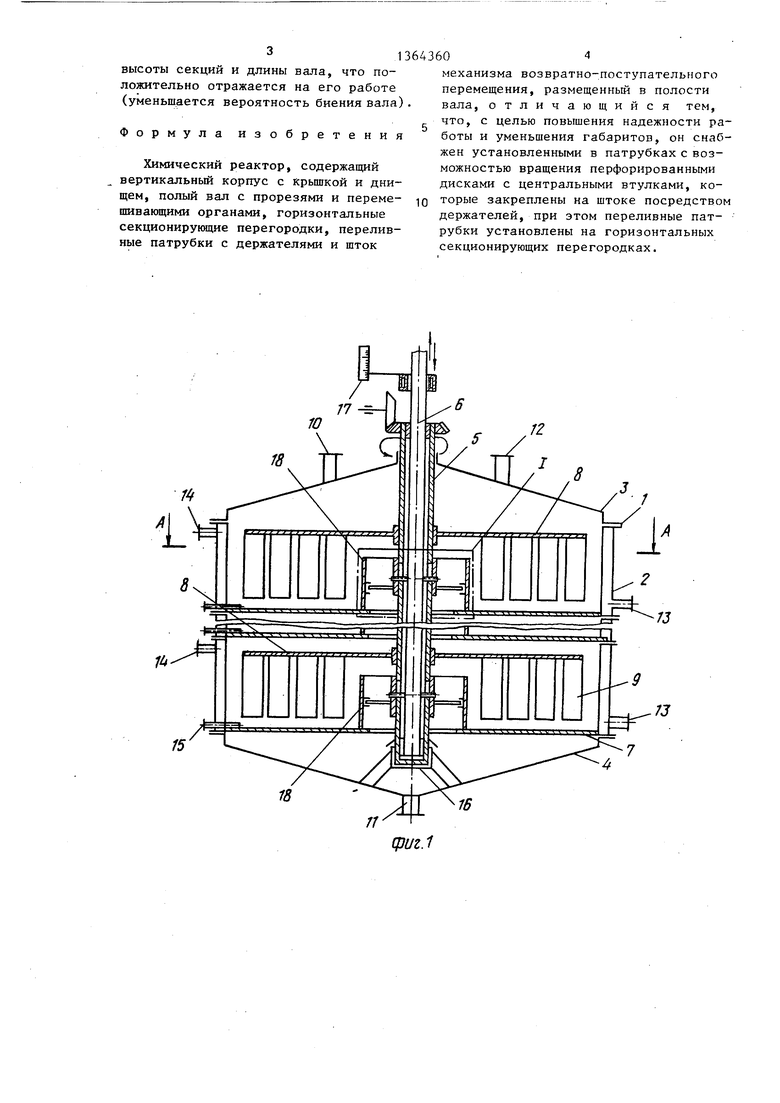

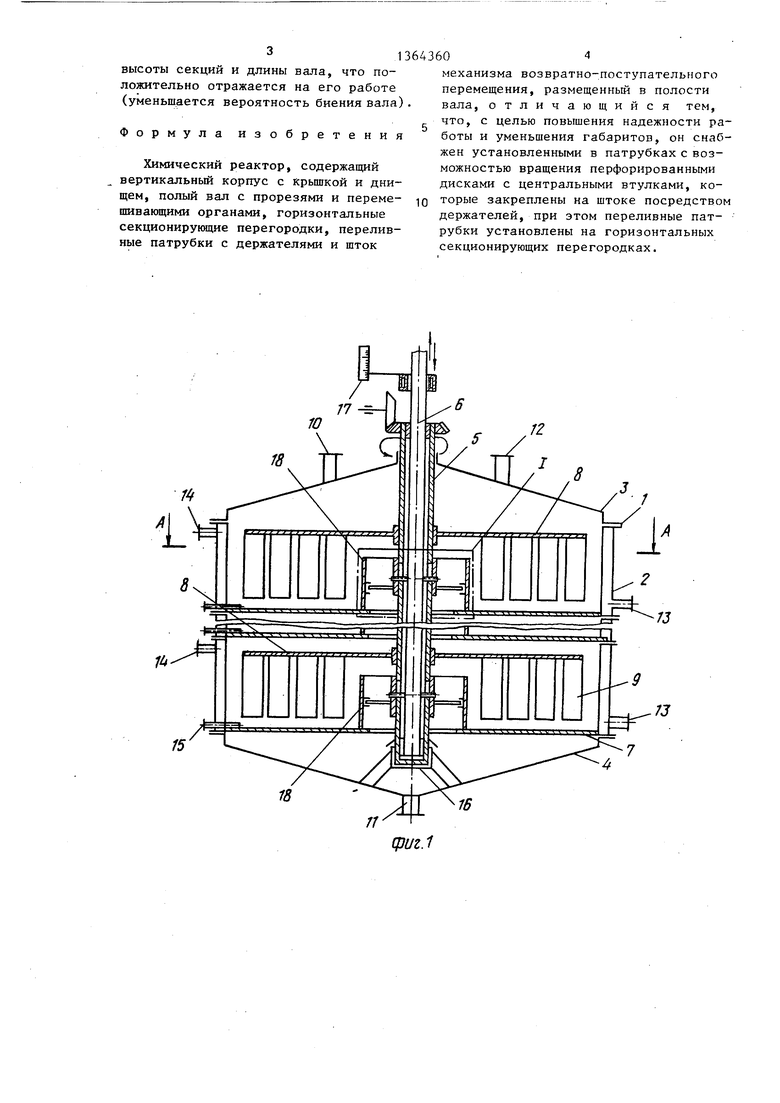

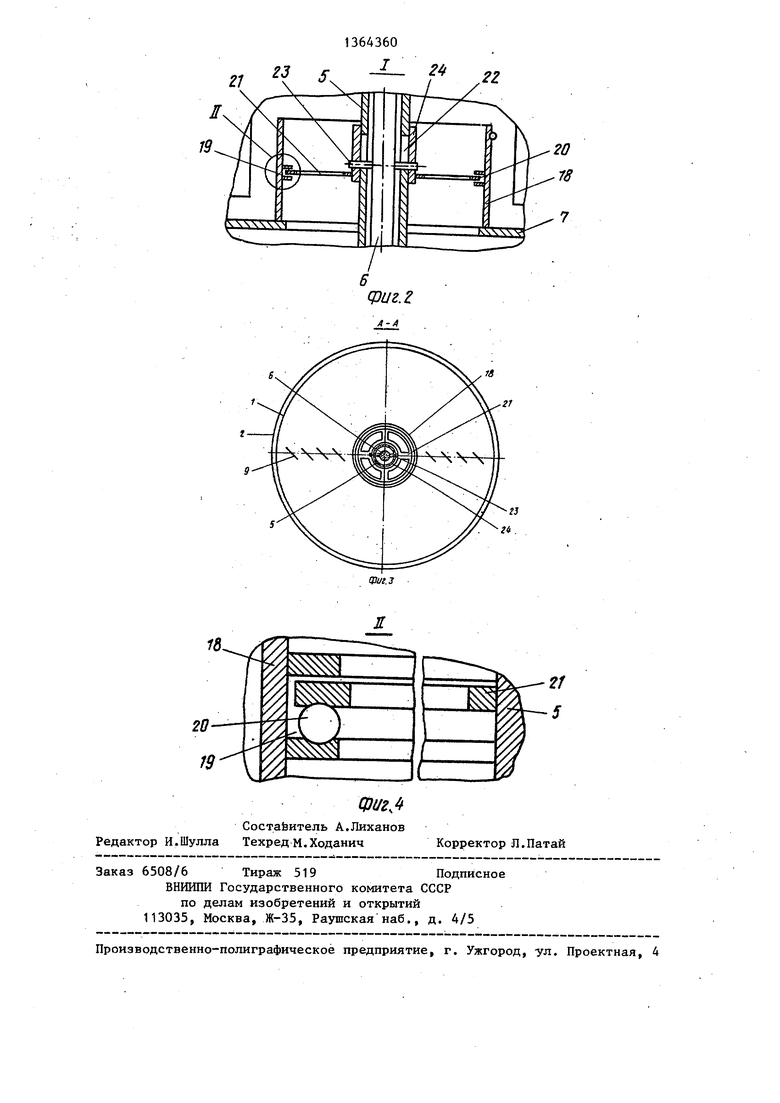

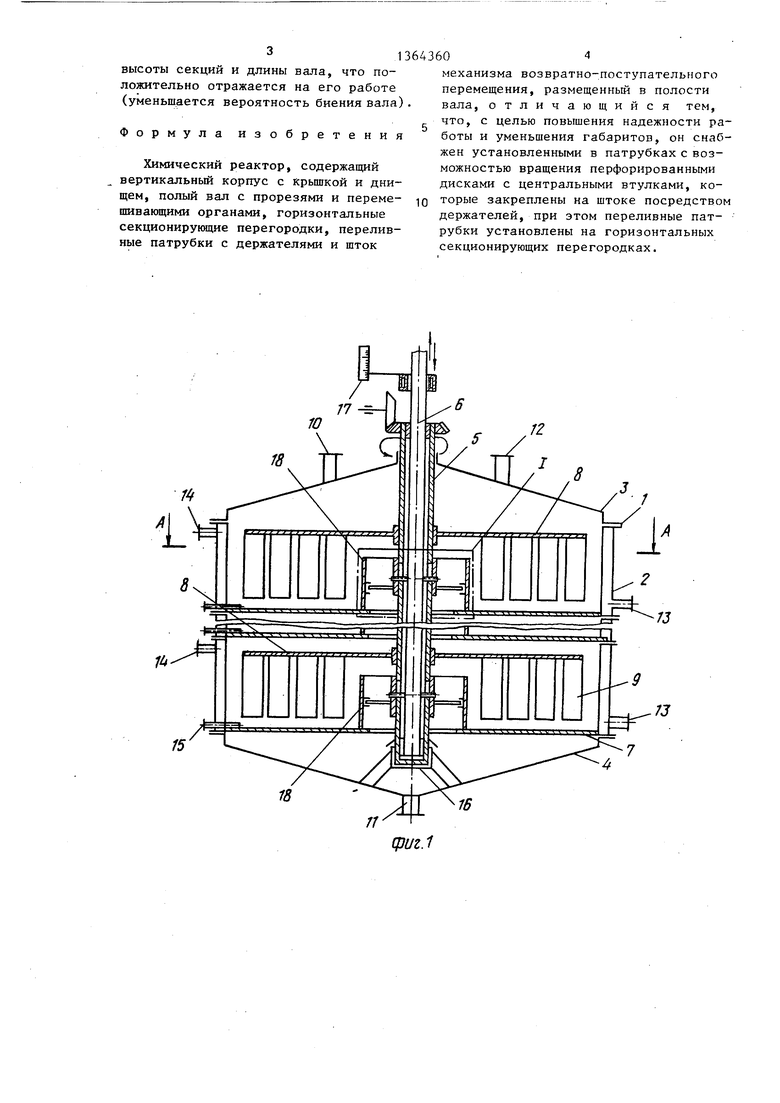

На фиг. 1 изображен реактор, разрез; на фиг. 2 - узел I на фиг. 1 (крепление на штоке переливного патрубка) ; на фиг. 3 - сечение А-А на фиг. 1 (переливной патрубок и перфорированный диск, вид сверху); на фиг. 4 - узел II на фиг.. 2 (установка перфорированного диска в упорном подшипнике).

Реактор содержит секционный кор- пус 1 с рубашкой 2, крьш1ку 3, днище 4, полый вал 5, внутри которого установлен шток 6, соединенный с меха- низмом возвратно-поступательного перемещения (не показан), горизонталь- нйе перегородки 7, распылительные диски 8 с укрепленными на них перемешивающими лопатками 9, технологические штуцера 10-15 соответственно подачи реакционной смеси 10, выгрузки готового продукта 11, выхода газов 12, входа 13 и выхода 14 теплоносителя, гильзы 15 для термопар.

Нижний конец 5 установлен в опоре 16. Шток 6 снабжен указателем 17 положения. На каждой горизонтальной перегородке 7 установлен соосно валу 5 переливной патрубок 18, на внутренней поверхности которого в кольцевом пазу 19 в опорном подшипнике 20 качения установлен перфорированный диск 21. Вал 5 имеет продольные пазы 22, в которые вставлен держатель 23, вмонтированный в шток 6, и втулку 24, насаженную на вал 5. Перфорированный диск 21 жестко закреплен на втулке 24.

Химический реактор работает следующим образом.

В реактор с вращающимся валом 5 через штуцер 10 непрерывно подают жидкие исходные компоненты на распылительный диск 8, с которого, стекая под воздействием центробежных сил.

они разбрызгиваются на стенки корпуса 1 и стекают на верхнюю горизонтальную перегородку 7, где при перемешивании происходят химические превращения компонентов и теплообмен через корпус 1 между теплоносителем в рубашке 2 и реакционной средой. Избыток реакционной массы через переливной патрубок 18 и перфорированный диск 21 в том случае, когда переливной патрубок 18 опущен в нижнее положение и под собственяой тяжестью, оставаясь неподвижным, прижимается к

горизонтальной перегородке 7, исключая, проток реакционной среды под ним, или сквозь регулируемый зазор, образующейся при перемещении переливного патрубка 18 .вверх над горизонтальной перегородкой 7, стекает на следующий раз.брызгивающий диск 8 и т.д. Выделяющиеся газы с нижних секций, поднимаясь вверх, проходят через перфорацию диска 21 под вьш1ерасположенным разбрызгивающим диском 8, через зазор между стенкой корпуса 1 и разбрызгивающим диском 8 в следующую вьш1ерасположенную секцию и выводятся через штуцер 12. Готовый продукт удаляется через штуцер 11.

Необходимое время пребывания при постоянном или переменном расходе реакционной массы на горизонтальных

перегородках 7, соответствующее полу- |1ению продукта определенного качества и зависящее от объема (уровня) реакционной массы на горизонтальных перегородках 7, осуществляется установкой соответствующего зазора между переливным патрубком 18 и горизонтальной перегородкой 7. Зазор регулируется взаимосвязанной конструктивной системой: шток 6 механизма возвратно-поступательного перемещения, держатель 23, втулка 24, перфориро- ванньш диск 21, упорный подшипник 20, паз 19 переливной патрубок 18, а фиксируется величина зазора по указателю 17 положения.

55

Полный слив с горизонтальных перегородок 7 при остановке технологического процесса осуществляется поднятием переливного патрубка 18 на максимальную высоту.

Предлагаемый реактор более надежен и стабилен в период работы, более компактный за счет уменьшения

31

высоты секций и длины вала, что положительно отражается на его работе (уменьшается вероятность биения вала)

Формула изобретения

Химический реактор, содержащий вертикальный корпус с крьшкой и днищем, полый вал с прорезями и перемешивающими органами, горизонтальные секционирующие перегородки, переливные патрубки с держателями и шток

6Д360

механизма возвратно-поступательного перемещения, размещенный в полости вала, отличающийся тем, что, с целью повышения надежности работы и уменьшения габаритов, он снабжен установленными в патрубках с возможностью вращения перфорированными дисками с центральными втулками, ко- 1Q торые закреплены на штоке посредством держателей, при этом переливные патрубки установлены на горизонтальных секционирующих перегородках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор | 1990 |

|

SU1741883A1 |

| Химический реактор | 1988 |

|

SU1579557A1 |

| Химический реактор непрерывного действия | 1984 |

|

SU1191106A1 |

| Химический реактор | 1977 |

|

SU766628A1 |

| Химический реактор | 1991 |

|

SU1813562A1 |

| Химический реактор | 1989 |

|

SU1634314A1 |

| Аппарат для получения и выделенияпРОдуКТОВ биОХиМичЕСКиХ пРОизВОдСТВ | 1979 |

|

SU793633A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 1991 |

|

RU2036716C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ СЛОЕВ ИЗ ГАЗОВОЙ ФАЗЫ | 1991 |

|

RU2010043C1 |

| Аппарат для проведения физико-химических процессов | 1990 |

|

SU1711962A1 |

Изобретение относится к аппаратам для проведения непрерывных химических процессов в жидкой фазе с вьщелением, поглощением газов или под давлением инертных газов для процессов поликонденсации, полимеризации. Цель - повьшение надежности работы и уменьшение габаритов устройства. Реактор содержит вертикальный корпус, полый вал с перемешивающими органами, горизонтальные секционирующие перегородки, на которых установлены, переливные патрубки, и шток возвратно-поступательного перемещения. В переливных патрубках с возможностью вращения установлены перфорированные диски с центральными втулками, которые закреплены на штоке с помощью держателей. 4 ил. с S

/5

Г8

сриг.1

Zl

21

VUZ.Z

16

| Химический реактор | 1977 |

|

SU766628A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления чулочно-носочных изделий из эластичных нитей искусственного волокна | 1958 |

|

SU119106A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-01-07—Публикация

1985-08-14—Подача