(54) ХИМИЧЕСКИЙ РЕАКТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Химический реактор непрерывного действия | 1984 |

|

SU1191106A1 |

| Химический реактор | 1990 |

|

SU1741883A1 |

| Химический реактор | 1988 |

|

SU1579557A1 |

| Химический реактор | 1985 |

|

SU1364360A1 |

| Химический реактор | 1991 |

|

SU1813562A1 |

| Кристаллизатор | 1989 |

|

SU1699488A1 |

| Химический реактор | 1989 |

|

SU1634314A1 |

| АППАРАТ ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 1992 |

|

RU2030439C1 |

| Гидролизаппарат непрерывного действия | 1971 |

|

SU466042A1 |

| УМ. Кл. В 01J 1/00УДК 66.023(088.8) | 1973 |

|

SU376109A1 |

Изобретение относится к аппаратам для непрерывного проведения химичес ких процессов в жидкой фазе с выделе инем или поглощением газов, преимуиественно для процессов конденсации или полимеризации, например, для получения ёшкилфеноламинной смолы при конденЬации алкилфенолов с гексаметилентетрамином и может найти широкое применение в химической промышленности. Известны реакторы непрерывного действия для конденсации мономеров с выделением газообразных продуктов l. Реакторы имеют горизонтальный цилиндрический корпус с нагревательной рубашкой, нижняя часть которого разделена на камеры сегментными перегородками, двухзальное перемешиванхцее устройство с валами, параллельными корпусу, и перемешивающими элементами, помещенными в камеры, штуцера для подачи и выгрузки продук тов ,. газоотводный штуцер. Различное время пребывания жидкости в реакторе приводит к получени продукта неоднородного состава - сни жает качество получаемого продукта. Указанный недостаток в значитель ной степени устранен в реакторах с вертикальным расположением корпуса, где общее направление движения пото-. ка жидкости совпадает с направлением силы тяжести. Наиболее близким к изобретению по технической сущности и достигаемому результату является реактор для непрерывного получения синтетических смол Г2, состоящий из вертикального цилиндрическогб корпуса с нагрева тельной рубашкой,патрубки для ввода и вывода продукта,горизонтальные пе- : регородки,делящие аппарат на секции и установленные соосно валу переливные патрубки.. . Регулирование времени пребывания с целью получения продукта необходимого качгества производится с помощью изменения расхода сырья. Регулирование времени пребывания расхода загружаемого сырья приводит в случае увеличения времени пребывания к снижению производительности реактора. Целью изобретения является повышение производительности реактора. Указанная цель достигается тем, что известный химический реактор снабжен расположенным внутри вала, по высоте которого выполнены прорези, штоКОМ, установленным с возможностью возвратно-поступательного перемещения и держателями, размещенными в окнах вала,на которых укреплены переливные патрубки.

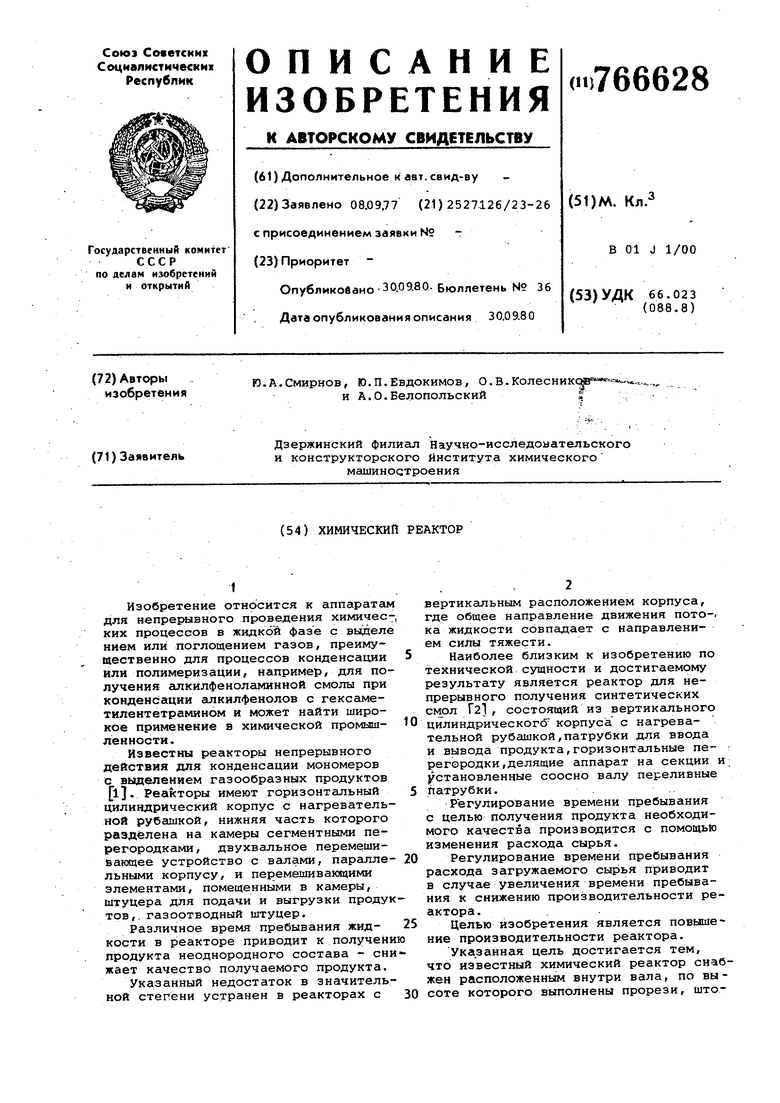

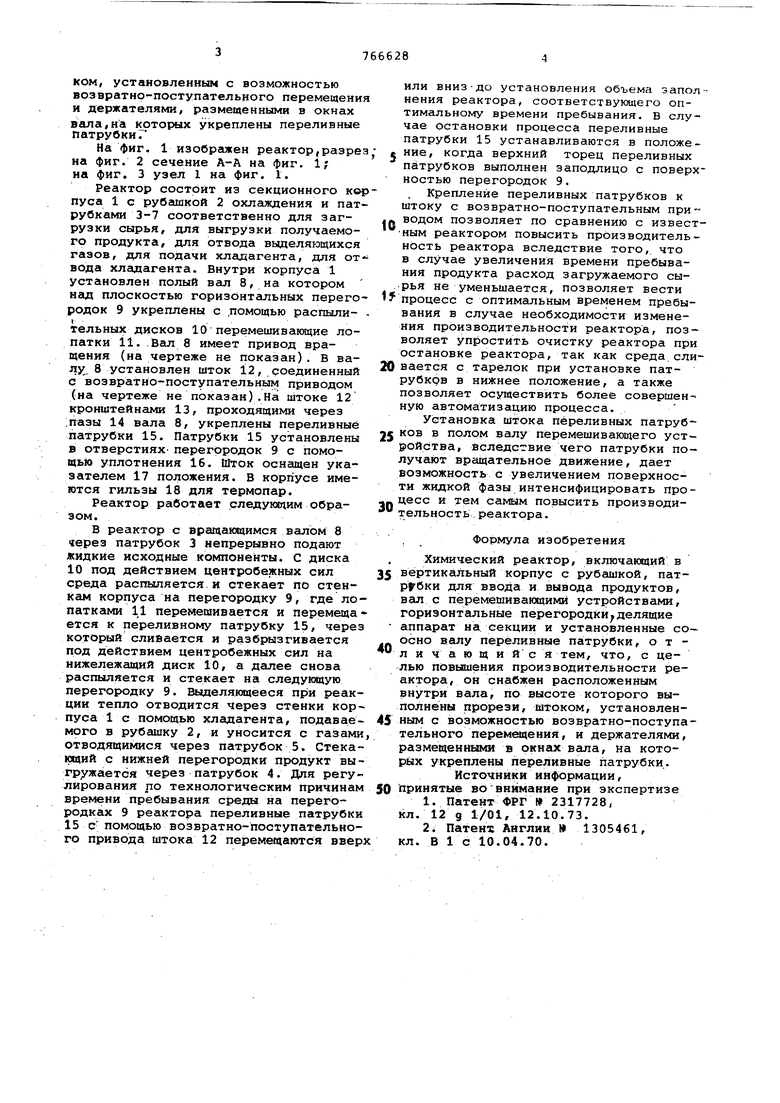

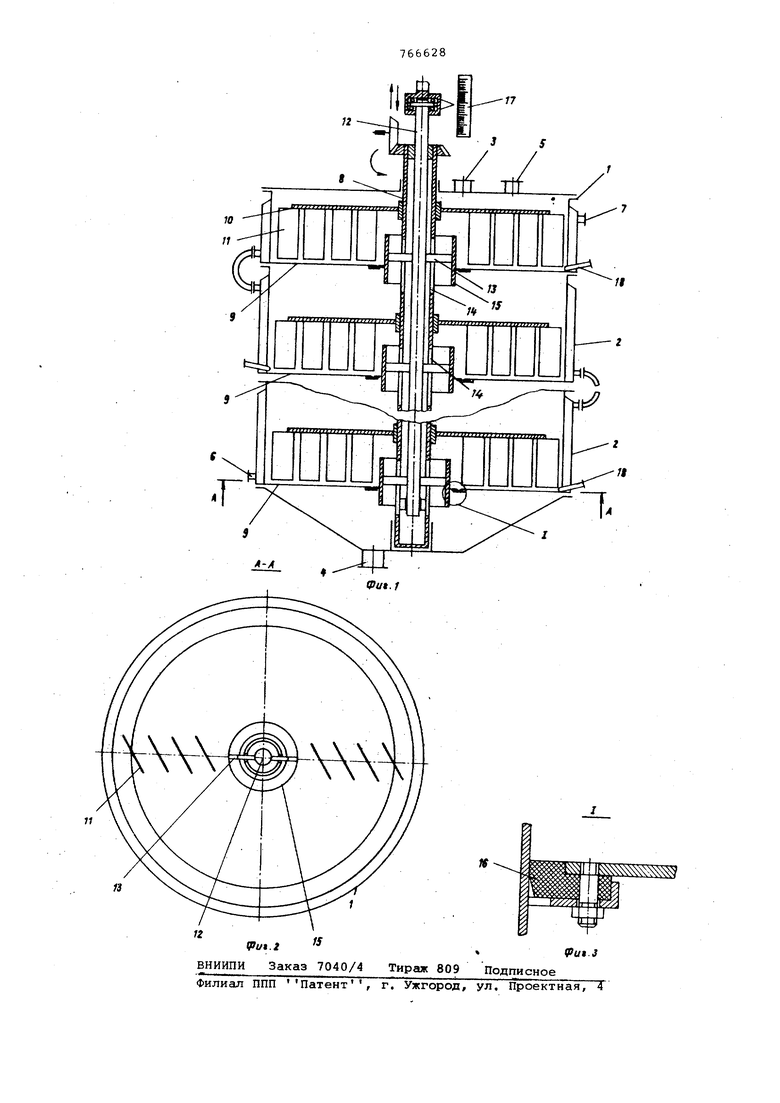

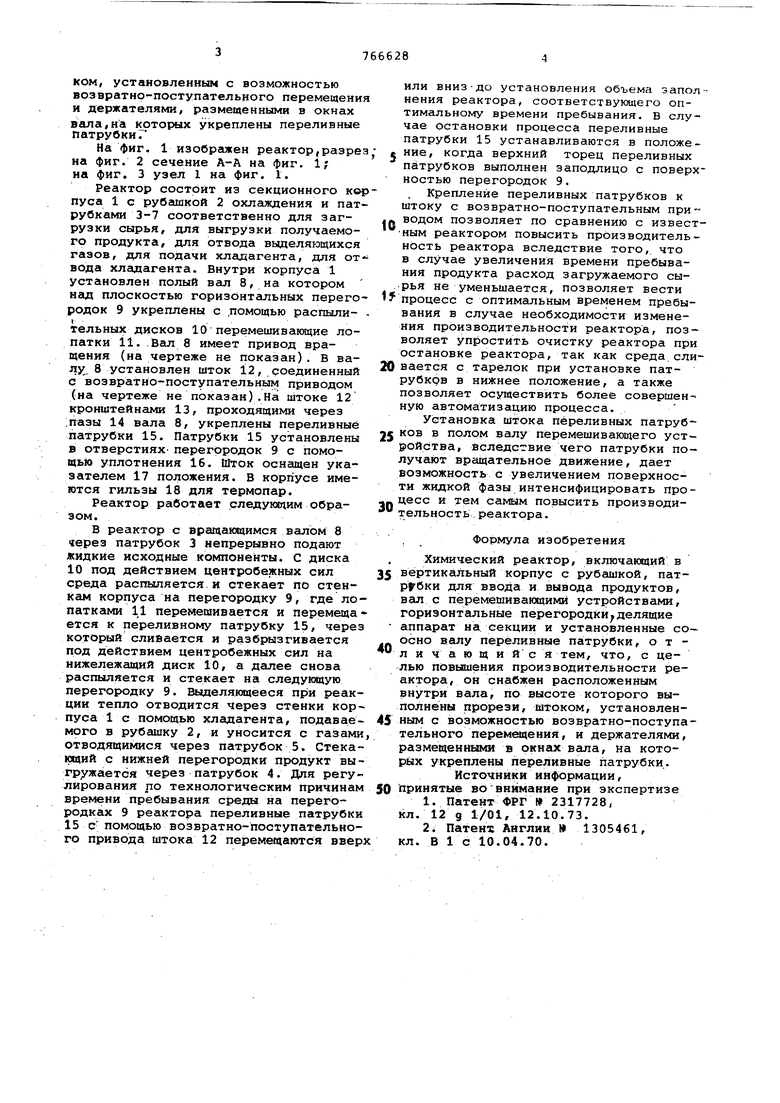

На фиг. 1 изобргикен реактор,разрез на фиг. 2 сечение А-А на фиг. 1; на фиг. 3 узел 1 на фиг. 1.

Реактор СОСТОИТ из секционного корпуса 1 с рубашкой 2 охлаждения и патрубками 3-7 соответственно для загрузки сырья, для выгрузки получаемого продукта, для отвода выделяющихся газов, для поДачи хлгццагента, для отвода хладагента. Внутри корпуса 1 установлен полый вал 8, на котором над плоскостью горизОнтгшьных перегородок 9 укреплены с помощью распылительных дисков 10 перемешивающие лопатки 11. Вал 8 имеет привод вращения (на чертеже не показан). В ваЛХ- 8 установлен шток 12, соединённый с Ъозвратно-поступательным приводом (на чертеже не показан).На штоке 12 кронштейнами 13, проходящими через ;пазы 14 вала 8, укреплены переливные патрубки 15. Патрубки 15 установлены в отверстиях перегородок 9 с помощью уплотнения 16. Шток оснащен указателем 17 положения. В корпусе имеются гильзы 18 для термопар.

Реактор работает следующим образом.

В реактор с вргацакяцимся валом 8 «ерез патрубок 3 непрерывно подают жидкие исходные компоненты. С диска 10 под действием центробежных сил среда расгалляется и стекает по стенKeiM корпуса на перегородку 9, где лопатками 11 перемешивается и перемета ется к переливному патрубку 15/ через который сливается и разбрызгивается под действием центробежных сил на нижележащий диск 10, а далее снова распыляется и стекает на следующую перегородку 9. йаделянвдееся при реакции тепло отводится через стенки кор пуса 1 с помощью хладагента, подаваемого в рубашку 2, и уносится с газами отводящимися через патрубок 5. Стекающий с нижней перегородки продукт выгружается через патрубок 4. Для регулирования по технологическим причинам времени пребывания среды на перегородках 9 реактора переливные патрубки 15 с- помощью возвратно-поступательного привода штока 12 перемещаются ввер

или вниз-до установления объема заполнения реактора, соответствующего оптимальному времени пребывания, В случае остановки процесса переливные патрубки 15 устанавливаются в положение, когда верхний торец переливных патрубков выполнен заподлицо с поверхностью перегородок 9.

Крепление переливных патрубков к штоку с возвратно-поступательным приводом позволяет по сравнению с известным реактором повысить производительность реактора вследствие того, что в случае увеличения времени пребывания продукта расход загружаемого сырья не уменьшается, позволяет вести процесс с оптимальным временем пребывания в случае необходимости изменения производительности реактора, позволяет упростить очистку реактора при остановке реактора, так как среда сливается с тарелок при установке патрубков в нижнее положение, а также позволяет осуществить более совершен ную автоматизацию процесса.

Установка штока переливных патрубков в полом валу перемешивающего устройства, вследсгвие чего патрубки получают вращательное движение, дает возможность с увеличением поверхности жидкой фазы интенсифицировать процесс и тем самым повысить производительность . реактора.

Формула изобретения

Химический реактор, включающий в вертикальный корпус с рубашкой, патр|гбки для ввода и вывода продуктов, вал с перемешивающими устройствами, горизонтальные перегородки делящие аппарат на секции и установленные со- осно валу переливные патрубки, отличающийся тем, что, с целью повышения производительности реактора, он снабжен расположенным внутри вала, по высоте которого выполнены прорези, штоком, установленным с возможностью возвратно-поступательного переметчения, и держателями, размещенными в окнгис вала, на которйх укреплены переливные патрубки.

Источники информации, принятые вовнимание при экспертизе

Авторы

Даты

1980-09-30—Публикация

1977-09-08—Подача