со

со N{ со

Изобретение относится к магнитным материалам, в частности к композиционным материалам для постоянных магнитов, и может быть использовано при изготовлении постоянных магнитов для изделий электротехнического назначения.

Целью изобретения является повышение прочностных и магнитных свойств и улучшение технологичности переработки композиционного материала для постоянных магнитов.

Изобретение основано на введении в композиционный материал на основе феррита бария, содержаший в качестве связуюш.его сополимер этилена с винилацетатом, низкомолекулярных добавок стеарата цинка и дибутилсебацината. Повышение магнитных и механических свойств композиционного материала и улучшение технологичности его переработки, обусловленное пониженной вязкостью, связаны со снижением содержания низкомолекулярных добавок в композиционном материале, улучшением адгезии связующего к наполнителю (ферриту бария), улучшением диспергирования частиц магнитного наполнителя и их ориентации магнитным, полем.

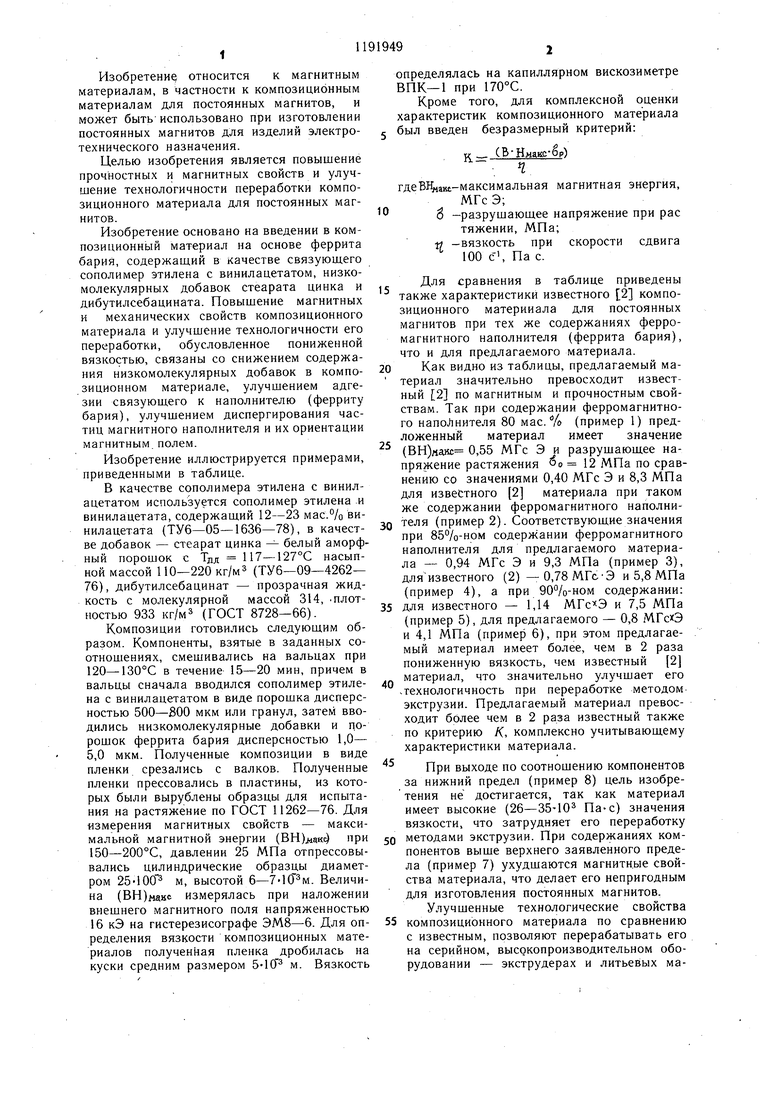

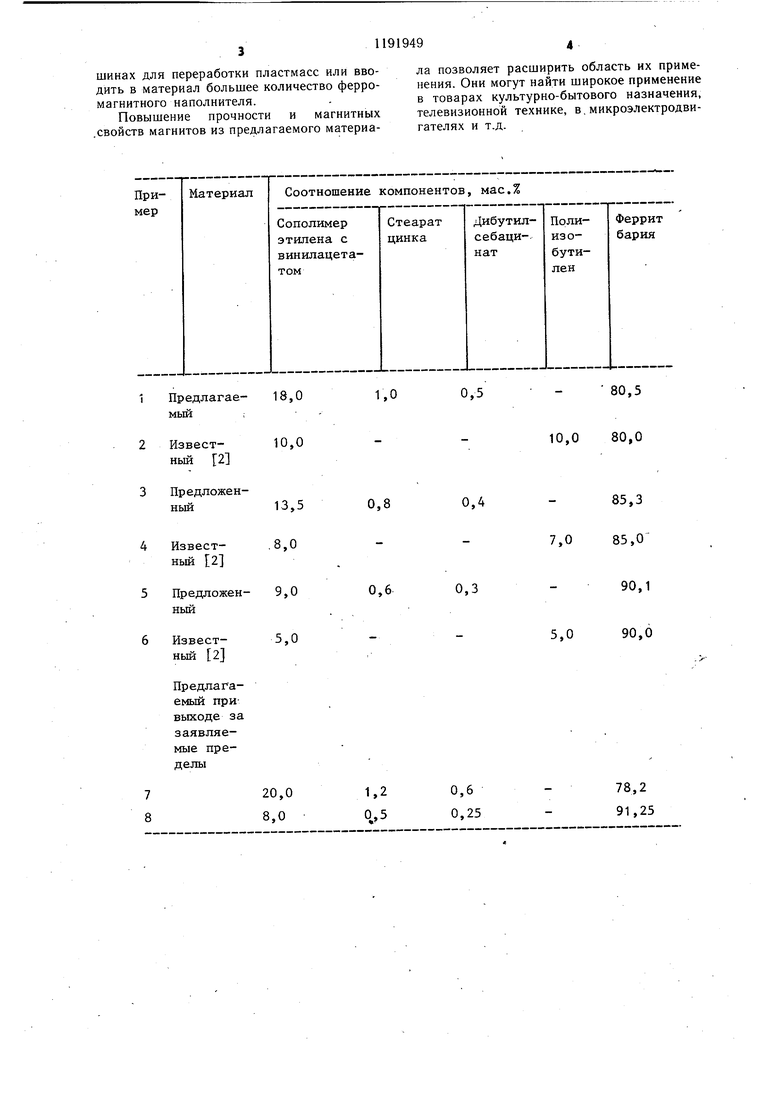

Изобретение иллюстрируется примерами, приведенными в таблице.

В качестве сополимера этилена с винилацетатом используется сополимер этилена .и винилацетата, содержащий 12-23 мас./о винилацетата (ТУ6-05-1636-78), в качестве добавок - стеарат цинка белый аморфный порошок с Тпл 117-127°С насыпной массой 110-220 кг/м (ТУ6-09-4262- 76), дибутилсебацинат - прозрачная жидкость с молекулярной массой 314, .плотностью 933 кг/м (ГОСТ 8728-66).

Композиции готовились следующим образом. Компоненты, взятые в заданнь1х соотношениях, смешивались на вальцах при 120-130°С в течение 15-20 мин, причем в вальцы сначала вводился сополимер этилена с винилацетатом в виде порошка дисперсностью 500-800 мкм или гранул, затем вводились низкомолекулярные добавки и порошок феррита бария дисперсностью 1,0- 5,0 мкм. Полученные композиции в виде пленки срезались с валков. Полученные пленки прессовались в пластины, из которых были вырублены образцы для испытания на растяжение по ГОСТ 11262-76. Для измерения магнитных свойств - максимальной магнитной энергии (ВН)л5кс при 150-200°С, давлении 25 МПа отпрессовывались цилиндрические образцы диаметром 25-100 м, высотой 6-7lO M. Величина (ВН)маис измерялась при наложении внешнего магнитного поля напряженностью 16 кЭ на гистерезисографе ЭМ8-6. Для определения вязкости композиционных материалов полученная пленка дробилась на куски средним размером 510з м. Вязкость

определялась на капиллярном вискозиметре ВПК-1 при 170°С.

Кроме того, для комплексной оценки характеристик композиционного материала был введен безразмерный критерий:

СВ-Няакс- р)

6

гдеВНлаие-максимальная магнитная энергия,

МГс Э; б -разрушающее напряжение при рас

тяжении, МПа;

и -вязкость при скорости сдвига 100 с . Па с.

Для сравнения в таблице приведены также характеристики известного 2 композиционного материиала для постоянных магнитов при тех же содержаниях ферромагнитного наполнителя (феррита бария), что и для предлагаемого материала.

0 Как видно из таблицы, предлагаемый материал значительно превосходит известный 2 по магнитным и прочностным свойствам. Так при содержании ферромагнитного наполнителя 80 мае. Yo (пример 1) предложенный материал имеет значение (ВН)яакс 0,55 МГс Э и разрушающее напряжение растяжения Оо 12 МПа по сравнению со значениями 0,40 МГс Э и 8,3 МПа для известного 2 материала при таком же содержании ферромагнитного наполниQ теля (пример 2). Соответствующие значения при 85%-ном содержании ферромагнитного наполнителя для предлагаемого материала - 0,94 МГс Э и 9,3 МПа (пример 3), дляизвестного (2) - 0,78 МГс-Э и 5,8 МПа (пример 4), а при 90%-ном содержании:

для известного - 1,14 и 7,5 МПа (пример 5), для предлагаемого - 0,8 МГсхЭ и 4,1 МПа (пример 6), при этом предлагаемый материал имеет более, чем в 2 раза пониженную вязкость, чем известный 2 материал, что значительно улучшает его технологичность при переработке методом экструзии. Предлагаемый материал превосходит более чем в 2 раза известный также по критерию /(, комплексно учитывающему характеристики материала.

При выходе по соотнощению компонентов за нижний предел (пример 8) цель изобретения не достигается, так как материал имеет высокие (26-35-10 Па-с) значения вязкости, что затрудняет его переработку 0 методами экструзии. При содержаниях компонентов выше верхнего заявленного предела (пример 7) ухудшаются магнитные свойства материала, что делает его непригодным для изготовления постоянных магнитов.

Улучшенные технологические свойства 5 композиционного материала по сравнению с известным, позволяют перерабатывать его на серийном, высокопроизводительном оборудовании - экструдерах и литьевых машинах для переработки пластмасс или вводить в материал большее количество ферромагнитного наполнителя.

Повышение прочности и магнитных .свойств магнитов из предлагаемого материала позволяет расширить область их применения. Они могут найти широкое применение в товарах культурно-бытового назначения, телевизионной технике, в. микроэлектродвигателях и т.д.

Продолжение табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТИЧНЫЙ МАГНИТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1985 |

|

SU1333109A1 |

| МАГНИТНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU1417685C |

| Эластичный материал для постоянных магнитов | 1988 |

|

SU1619348A1 |

| Полимерная композиция | 1982 |

|

SU1060646A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2010 |

|

RU2437906C1 |

| ЭЛАСТИЧНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 1991 |

|

RU2015583C1 |

| Магнитный материал | 1985 |

|

SU1330666A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА | 1987 |

|

RU1533561C |

| ПРОТИВОИЗНОСНАЯ ГИБКАЯ ФУТЕРОВКА | 2001 |

|

RU2206401C1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ на основе феррита бария, содержащий сополимер этилена с винилацетатом, отличающийся тем, что, с целью повышения прочностных и магнитных свойств и улучшения технологичности материала он дополнительно содержит стеарат цинка и дибутилсебацинат при следующем соотношении компонентов, мае. %: Сополимер этилена свинилацетатом9-18 Стеарат цинка0,6-1,0 Дибутилсебацинат0,3-0,5 Феррит барияОстальное

| Композиционный материал для по-СТОяННыХ МАгНиТОВ HA OCHOBE фЕР-РиТА бАРия | 1979 |

|

SU803019A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Великобритании № 1116861, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-15—Публикация

1984-01-27—Подача