Изобретение касается магнитных материалов, в частности композиционных магнитных материалов на основе ферритов, и может быть использовано при производстве эластичных постоянных магнитов для акустических систем в радиотехнике, систем сведения лучей в телевидении и электродвигателей в электротехнике.

Целью изобретения является повышение магнитных параметров и упрощение технологии получения изделий из композиционного материала.

Изобретение основано на использовании в качестве связующего термоэластопласта и в качестве пластификатора - полиуретанацеталя.

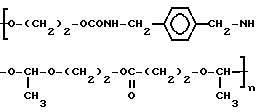

Используемый в качестве связующего термоэластопласт представляет собой блок-сополимер на основе винилароматического углеводорода (блок А) и сопряженного диена (блок Б) типа АБА... Термоэластопласт позволяет одновременно решать задачи перерабатываемости и улучшения физико-механических свойств, в данном случае эластичности. Выбор термоэластопласта обусловлен тем, что по своей структуре этот сополимер состоит из блоков сопряженного диена, обладающих всеми свойствами синтетических каучуков и обеспечивающих эластичность сополимера и блоков винилароматического углеводорода, являющихся типичными термопластами, дающими возможность перерабатывать этот блок-сополимер высокопроизводительными способами переработки пластмасс - экструзией и литьем под давлением. Однако использование термоэластопласта в чистом виде в качестве связующего для магнитодиэлектриков малоэффективно, так как при высоком напряжении, порядка 90 мас.%, порошка феррита, не обеспечивает необходимых физико-механических, магнитных и литьевых свойств, что связано с резким увеличением вязкости и снижением эластичности. Для придания композиции необходимых физико-механических и реологических свойств и состав композиции введен полиуретанацеталь с мол.мас. ≈ 20000. Полиуретанацеталь имеет формулу  O

O O-(CH2)2-O-

O-(CH2)2-O- O-(CH2)2-O-(CH2)2-

O-(CH2)2-O-(CH2)2-

Как видно из формулы, это вещество обладает множеством разнообразных функциональных групп и эффективно воздействует как на эластомерные, так и на термопластичные блоки используемого в качестве связующего термоэластопласта. Происходит пластификация как диеновых, так и стирольных блоков, что проявляется в повышении эластичности высоконаполненной композиции и резком снижении вязкости расплава (на практике характеризуемой показателем текучести расплава ПТР, достигающим значения более 100 г/10 мин). Высокая текучесть расплава обеспечивает возможность перерабатывать композицию методами экструзии и литья под давлением, что упрощает техпроцесс. Кроме того, уменьшая вязкость расплава композиции, полиуретанацеталь дополнительно способствует повышению степени ориентации частиц ферритового наполнителя под действием ориентирующего внешнего магнитного поля в процессе получения изделий, что приводит к повышению их магнитных параметров.

В состав композиции входят модифицирующие добавки, дополнительно повышающие технологические и магнитные свойства композиции. Эти добавки выбраны из класса карбоновых кислот и/или их эфиров и солей. Карбоновые кислоты, обладая поверхностно-активными свойствам, способствуют облегчению ориентации частиц феррита во внешнем поле; эфиры карбоновых кислот используют как механо-химические стабилизаторы.

Комплексное воздействие перечисленных компонентов при их предложенном сочетании обеспечивает одновременно как повышение магнитных параметров материала, так и упрощение технологии изготовления из них конкретных изделий.

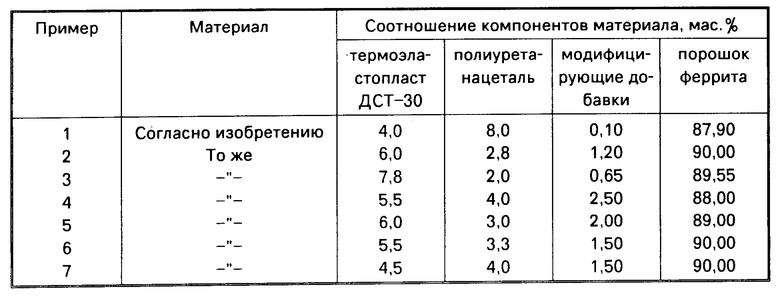

Изобретение иллюстрируется примерами, приведенными в таблице.

Композиции эластичного магнитного материала с различным соотношением компонентов готовили смешением на лабораторных вальцах типа ВК-6 с электрообогревом (температура 100-120оС). Смешение проводили в следующей последовательности: термоэластопласт ДСТ-30 (ТУ38-103-2-76) и полиуретанацеталь (ТУ38-103-456-80) гомогенизировали на вальцах, затем в эту основу постепенно порциями добавляли стеарат цинка (ТУ6-09-4262-76), модифицирующие добавки, например олеиновую кислоту (ТУ18-РСФСР-725-80), и порошки феррита стронция (ПЯО.030.017ТУ) или феррита бария (ТУ6-09-4788-79). Смешение проводили до равномерного распределения порошка в течение 15-20 мин.

Полученную композицию гранулировали и затем методом литья под давлением на термопластавтомате формовали эластичные магниты при давлении впрыска 1000 кг/см2, температуре 180-220оС и при воздействии ориентирующего магнитного поля напряженностью 8-10 кЭ в момент заполнения формы.

Магнитные свойства образцов (Вr, Hсм, (ВН)макс) определяли на гистерезисографе ЭМ8-6, показатели текучести расплава определяли по стандартной методике на приборе ИРТ при 190оС и нагрузке 5 кг.

Эластичность материала проверяли по отскоку шарика по стандартной методике.

В качестве модифицирующих добавок в примерах, приведенных в таблице, использованы: в примере 1 - стеарат цинка; примеры 2, 4, 8, 12 - олеиновая кислота и стеарат цинка; в примере 3 - ди-(2-этилгексил)фталат и стеарат цинка; в примере 5 - олеиновая кислота; в примере 6 - смесь олеиновой кислоты, ди-(2-этилгексил)фталата (сложного эфира фталевой кислоты) и стеарата кальция (соль стеариновой кислоты); в примере 7 - стеариновая кислота и дибутилсебацинат (сложный эфир себациновой кислоты); в примере 10 - сложный эфир фталевой кислоты; в примере 11 - дибутилсебацинат и стеарат кальция.

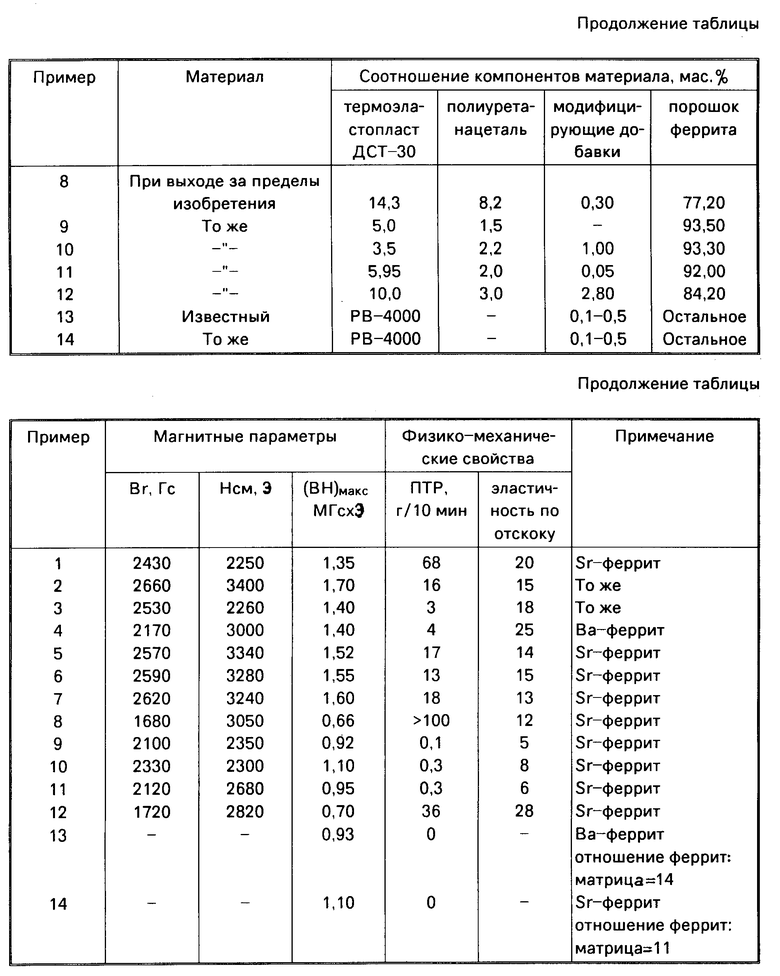

Примеры 1-7 относятся к получению материала в соответствии с изобретением, примеры 8-12 при выходе соотношения компонентов материала за пределы изобретения. Для сравнения в таблице приведены примеры 13, 14 относящиеся к известному материалу. В известном материале использована полимерная матрица (РВ-4000) из жидких резин, а в качестве модифицирующих добавок полярные органические компоненты (эфиры карбоновых кислот, карбонилы и т.п.), а также стеариновая кислота и ее соли. Примеры приведены для оптимальных соотношений ферритовый наполнитель (матрица для материала с порошками ферритов бария (пример 13) и стронция (пример 14).

Как следует из таблицы, эластичный магнитный композиционный материал по изобретению (примеры 1-7) характеризуется более высокими магнитными свойствами (магнитная энергия (ВН) = 1,1 МГсхЭ для материала на основе Ва-феррита и (ВН)макс = 1,35-1,70 МГсхЭ для материала на основе стронциевого феррита) по сравнению с известным материалом ((ВН)макс = 0,93 и 1,1 МГсхЭ, соответственно, для бариевого и стронциевого ферритового порошка). При этом материал по изобретению характеризуется показателем текучести расплава (ПТР) в пределах 3-68 г/10 мин, что является оптимальным для переработки материала методами литья, что упрощает технологию изготовления изделий по сравнению с известным материалом, который требует переработки путем вулканизации.

Из таблицы следует также, что при выходе соотношения компонентов материала за пределы изобретения (примеры 8-12) ухудшаются как его магнитные свойства (в частности, (ВН)макс, падает для материала с порошком феррита стронция до 0,66-1,1 МГсхЭ), так и технологические (примеры 8-11).

Использование изобретения позволит повысить эффективность использования композиционных магнитных материалов в современной технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛАСТИЧНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 1991 |

|

RU2015583C1 |

| МАГНИТНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU1417685C |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА-НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА | 1988 |

|

RU1568361C |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА-НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА | 1986 |

|

SU1339967A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ МАГНИТОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1997 |

|

RU2139898C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА | 1987 |

|

RU1533561C |

| ЭЛАСТИЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ ФЕРРИТА БАРИЯ ИЛИ СТРОНЦИЯ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1990 |

|

SU1782137A1 |

| Композиционный материал для постоянных магнитов | 1984 |

|

SU1191949A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ, ЕГО ВАРИАНТЫ | 1999 |

|

RU2170970C2 |

| ПОЛИМЕРНЫЙ МАГНИТНЫЙ МАТЕРИАЛ | 2002 |

|

RU2226012C1 |

Изобретение относится к эластичным магнитным композиционным материалам и может быть использовано при производстве эластичных постоянных магнитов для изделий электро- и радиотехники. Целью изобретения является повышение магнитных параметров материала и упрощение технологии получения изделий. Цель достигается за счет использования в качестве связующего термоэластопласта в сочетании с полиуретанацеталем и модифицирующими добавками, в качестве которых используют карбоновые кислоты и/или их эфиры, и/или соли. Материал содержит, мас.%: термоэластопласт 4,0 - 7,8; полиуретанацеталь 2 - 8; модифицирующие добавки 0,1 - 2,5; остальное порошок магнитотвердого феррита. Материал позволяет получать постоянные магниты из феррита бария с максимальной магнитной энергией 1,1 МГс Э из феррита стронция 1,35 - 1,70 МГс Э. Материал характеризуется высоким значением показателя текучести, что позволяет изготавливать из него постоянные магниты литьем под давлением. 1 табл.

ЭЛАСТИЧНЫЙ МАГНИТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, содержащий полимерное связующее, порошок магнитотвердого феррита, карбоновые кислоты и/или их эфиры, и/или соли в качестве модифицирующих добавок, отличающийся тем, что, с целью повышения магнитных параметров и упрощения технологии получения изделий из композиционного материала, он дополнительно содержит полиуретанацеталь, в качестве полимерного связующего содержит термоэластопласт при следующем соотношении компонентов, мас.%:

Термоэластопласт 4,0 - 7,8

Полиуретанацеталь 2 - 8

Карбоновые кислоты и/или их эфиры, и/или соли 0,1 - 2,5

Порошок магнитотвердого феррита Остальное

| Патент США N 4126567, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-08-15—Публикация

1985-05-17—Подача